一种自锁式防粘渣长寿命钢包沿结构的制作方法

1.本实用新型属于钢铁冶炼设备领域领域,具体涉及一种自锁式防粘渣长寿命钢包沿结构。

背景技术:

2.作为炼钢工艺中极其重要的容器,钢包主要用于盛钢水和钢水精炼处理工艺。通常情况下,包沿部位采用耐火浇注料现场浇注而成、由耐火砖和耐火浇注料复合砌筑而成或者由耐火砖和耐火捣打料复合砌筑而成,不论是哪一种,在实际使用过程中暴露出以下问题:

3.1)在钢包中钢水基本浇铸完毕后,剩余的钢水和钢渣就会从包口处倒出至渣罐中,在此过程中,浇注料或者捣打料就会发生粘渣现象,而且越积越多,为了不影响钢包加盖和正常倒渣过程,在钢包周转1-3次时,钢厂工人会采用拆包机将钢包沿的钢渣清理掉。由于现场打结的浇注料或者捣打料强度偏低,在清渣时,钢包沿极容易被破坏而无法继续使用,导致钢包异常下线,引起材料浪费的同时,影响钢包的周转节奏;

4.2)随着废钢加入比例的增大,装钢量波动较大,在精炼时经常会出现液面上升至包沿处,这不仅加剧包沿粘渣的情况,也对包沿造成严重侵蚀及损毁,以致于钢包经常因包沿损毁严重而异常下线。

5.为了解决上述问题,申请人曾申请一种高稳定性复合钢包沿结构(专利号zl202120191253.7),该包沿结构虽然具有明显防粘渣的效果,但是由于包沿砖背后含有浇注料,在运行中仍有部分钢渣粘附于浇注料上,影响到钢包的周转,改进不够彻底。

技术实现要素:

6.本实用新型提供了一种自锁式防粘渣长寿命钢包沿砌筑结构,其结构简单、施工操作简便,不仅可以应对钢液面上升至包沿引起的熔损,而且可有效减少钢包沿的粘渣情况,从而减少钢包沿清渣的次数。

7.本实用新型解决上述技术问题的方案如下:一种自锁式防粘渣长寿命钢包沿结构,包括由外到内依次连接的钢包外壳、永久层浇注料层和渣线砖层,所述永久层浇注料层和渣线砖层顶面平齐且低于钢包外壳,所述永久层浇注料层和渣线砖层上方沿周向方向砌筑有一圈包沿镁碳砖形成包沿镁碳砖层,且包沿镁碳砖层的顶面与钢包外壳平齐,所述钢包外壳顶部内侧焊接有弧形压砖板,所述弧形压砖板安装在包沿镁碳砖层的弧形凹槽内。

8.所述包沿镁碳砖与渣线砖均采用高强度镁碳砖材质制备而成,目的在于有效地应对钢液面上升造成的包沿熔损,进而提高使用寿命。所述永久层浇注料为烧结温度在1100-1300℃之间的高强度耐磨浇注料。所述相邻的包沿镁碳砖互为子母扣结构,互相之间可以锁住。

9.优选的,所述包沿镁碳砖一侧下端设有方形凸块,所述凸块底端与所述包沿镁碳砖底端平齐,所述包沿镁碳砖另一侧下端向内凹陷形成方形凹槽,相邻的包沿镁碳砖通过

方形凸块和方形凹块互相贴合构成子母扣结构连接。

10.优选的,所述包沿镁碳砖分为挂钩侧包沿镁碳砖和倒渣侧包沿镁碳两种,多个挂钩侧包沿镁碳砖堆砌在钢包沿的挂钩侧形成弧形的挂钩侧包沿镁碳砖层,多个倒渣侧包沿镁碳砖堆砌在钢包沿的倒渣侧形成弧形的倒渣侧包沿镁碳砖层;

11.所述挂钩侧包沿镁碳砖层和倒渣侧包沿镁碳砖层组成形成环形的包沿镁碳砖层。

12.优选的,所述弧形凹槽开设在挂钩侧包沿镁碳砖层的顶面,其周长小于等于整个钢包沿外圈的1/2。

13.优选的,所述包沿镁碳砖的宽度由钢包外壳至钢包中心逐渐减小(即a大于b),所述方形凸块高度h为包沿镁碳转的高度h的1/4-1/3,所述方形凸块的厚度c为包沿镁碳砖朝向钢包中心侧厚度b的1/2。

14.优选的,弧形压砖板采用碳素钢材料制作而成,高度为16mm,其厚度m与所述永久层浇注料层厚度m相同。

15.优选的,所述包沿镁碳砖与弧形压砖板之间预留有膨胀缝。

16.优选的,所述膨胀缝呈“l”型,其宽度为1-2mm。

17.本实用新型的有益效果如下:

18.1、在本技术方案中,钢包沿未采用任何浇注料、捣打料等容易粘渣的材料,而是采用全镁碳砖砌筑而成。由于镁碳砖中石墨与钢水或钢渣的润湿性差,具有良好的抗渣侵蚀和透气性能,大幅降低钢包沿粘渣的几率,从而降低钢包沿清渣的频次,不仅降低钢包沿因清渣而损毁的几率,延长钢包使用寿命,降低耐火材料资源浪费,而且节约清渣的过程,节约人力和提高钢包的运行节奏;

19.2、在本技术方案中,由于采用包沿镁碳砖为子母扣自锁式结构,因此钢质弧形压砖板只需要焊接在钢包挂钩侧,而在倒渣侧无需压砖板,因此在倒钢水和钢渣过程中,不会有钢水和钢渣对弧形压砖板造成破坏,进而消除了因为钢质压砖板破坏而导致包沿砖松动的隐患;

20.3、在本技术方案中,由于采用强度较高的镁碳砖,使得钢包沿常温和高温使用强度提高1倍以上,可有效可以应对钢液面上升至包沿引起的熔损,从而避免因钢包沿损毁导致整个钢包异常下线,延长钢包使用寿命,降低耐火材料资源浪费;

21.4、在本技术方案中,钢包沿主要采用镁碳砖,施工过程中无需养生和长时间烘烤,节约大量的煤气,可助力钢铁工业实现碳达峰碳中和目标。

附图说明

22.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,在附图中:

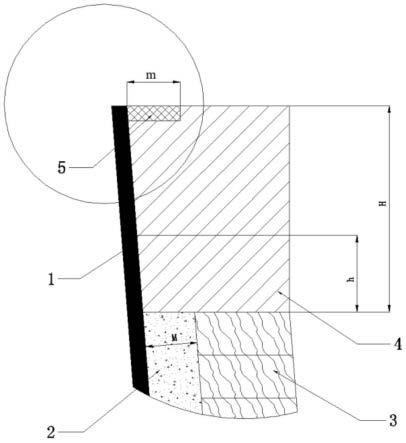

23.图1为本实用新型的自锁式防粘渣长寿命钢包沿(挂钩侧)的结构图;

24.图2为本实用新型的自锁式防粘渣长寿命钢包沿(倒渣侧)的结构图;

25.图3为本实用新型中自锁式防粘渣长寿命钢包沿结构俯视图;

26.图4为本实用新型中弧形压砖板处局部放大图;

27.图5为本实用新型中倒渣侧包沿镁碳砖的砖型立体示意图;

28.图6为本实用新型中挂钩侧包沿镁碳砖的砖型立体示意图;

29.附图中,各标号所代表的部件列表如下:

30.1、钢包外壳;2、永久层浇注料层;3、渣线砖层;4、包沿镁碳砖;5、弧形压砖板;6、膨胀缝;7、挂钩侧包沿镁碳砖;8、倒渣侧包沿镁碳砖。

具体实施方式

31.以下结合附图1-6对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

32.如图1所示,本实用新型提供了一种自锁式防粘渣长寿命钢包沿结构,包括由外到内依次连接的钢包外壳1、永久层浇注料层2和渣线砖层3,所述永久层浇注料层2和渣线砖层3顶面平齐且低于钢包外壳1,所述永久层浇注料层2和渣线砖层3上方沿周向方向砌筑有一圈包沿镁碳砖4形成包沿镁碳砖层,且包沿镁碳砖层的顶面与钢包外壳1平齐,所述钢包外壳1顶部内侧焊接有弧形压砖板5,所述弧形压砖板5安装在包沿镁碳砖层的弧形凹槽内。

33.包沿镁碳砖4与渣线砖3均采用高强度镁碳砖材质制备而成,其体积密度≥3.10g/cm3,常温抗折强度≥25mpa,常温耐压强度≥90mpa,最高使用温度≥1600℃,高温抗折强度(1500

×

0.5h)≥16mpa。目的在于有效地应对钢液面上升造成的包沿熔损,进而提高使用寿命。

34.永久层浇注料为烧结温度在1100-1300℃之间的高强度耐磨浇注料。其体积密度≥2.80g/cm3,抗折强度(1300℃

×

3h)≥20mpa,耐压强度(1300℃

×

3h)≥110mpa。

35.包沿镁碳砖4一侧下端设有方形凸块,凸块底端与包沿镁碳砖4底端平齐,包沿镁碳砖4另一侧下端向内凹陷形成方形凹槽,相邻的包沿镁碳砖4通过方形凸块和方形凹块互相贴合构成子母扣结构连接。

36.如图5-6所示,包沿镁碳砖4分为挂钩侧包沿镁碳砖7和倒渣侧包沿镁碳砖8两种,多个挂钩侧包沿镁碳砖7堆砌在钢包沿的挂钩侧形成弧形的挂钩侧包沿镁碳砖层,多个倒渣侧包沿镁碳砖8堆砌在钢包沿的倒渣侧形成弧形的倒渣侧包沿镁碳砖层;挂钩侧包沿镁碳砖层和倒渣侧包沿镁碳砖层组成形成环形的包沿镁碳砖层。

37.如图3所示,弧形凹槽开设在挂钩侧包沿镁碳砖层的顶面,其周长等于整个钢包沿外圈的1/2。

38.包沿镁碳砖4的宽度由钢包外壳1至钢包中心逐渐减小(即a大于b),方形凸块高度h为包沿镁碳转的高度h的1/4-1/3,方形凸块的厚度c为包沿镁碳砖4朝向钢包中心侧厚度b的1/2。

39.弧形压砖板5采用碳素钢材料制作而成,高度为16mm,其厚度m与永久层浇注料层2厚度m相同。

40.如图4所示,包沿镁碳砖4与弧形压砖板5之间预留有膨胀缝6。膨胀缝6呈“l”型,其宽度为1-2mm。

41.上述自锁式防粘渣长寿命钢包沿结构砌筑步骤如下:

42.1)砌筑渣线砖层3与永久层浇注料层2平齐;

43.2)在钢包外壳1内侧焊接弧形压砖板5;

44.3)根据永久层浇注料层2和弧形压砖板5位置,将包沿镁碳砖4砌筑在渣线砖层3上方,在弧形压砖板5和包沿镁碳砖4之间预留膨胀缝6。包沿镁碳砖4的最终高度与钢壳平齐,

以确保不影响钢包盖的放置。

45.其它未详细说明的部分均为现有技术。尽管上述实施例对本实用新型做出了详尽的描述,但它仅仅是本实用新型一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1