一种ATC凸轮的磨削驱动夹头的制作方法

一种atc凸轮的磨削驱动夹头

技术领域

1.本实用新型涉及凸轮加工领域,特别涉及一种atc凸轮的磨削驱动夹头。

背景技术:

2.atc凸轮的磨削驱动夹头是一种安装在磨削设备的组件,通过对atc凸轮进行夹持,使得磨削设备能够对atc凸轮进行加工,通过设备的便捷性,节省了工人的劳动力;

3.但是现有的atc凸轮的磨削驱动夹头在使用时存在着一定的不足之处有待改善,首先,现有的atc凸轮的磨削驱动夹头在使用时,不具备稳定的结构,夹板在稳定框上移动的稳定性不够优良;其次,现有的atc凸轮的磨削驱动夹头使用时,不具备加固的功能,在磨削的过程中凸轮容易发生偏移,给实际使用带来一定的影响。

技术实现要素:

4.本实用新型的主要目的在于提供一种atc凸轮的磨削驱动夹头,可以有效解决背景技术中提出的技术问题。

5.为实现上述目的,本实用新型采取的技术方案为:

6.一种atc凸轮的磨削驱动夹头,包括底座,所述底座的顶面靠近中间开设有滑槽,所述底座的顶面安装有稳定框,所述稳定框的内表面靠近两侧均开设有一个卡槽,所述滑槽内靠近中间安装有转杆,所述转杆的顶端安装有顶盘,所述顶盘的前端与后端均安装有一个夹板,所述夹板的两侧均安装有一个卡轴,两个所述夹板同一侧的两个卡轴之间安装有拉簧,两个所述夹板的相背面均安装有一个卡扣机构,所述夹板的底面靠近中间安装有卡板。

7.作为本实用新型的进一步方案,所述卡扣机构包括连接板,连接板的正面和底面分别开设有调节槽和联动槽,调节槽内安装有卡盘,卡盘的正面靠近中间安装有夹轴,卡盘的顶面安装有螺栓。

8.作为本实用新型的进一步方案,所述滑槽的前视呈倒t字形设置,卡槽的前视呈侧t字形设置,转杆的底端呈圆柱状t字形设置,转杆贯穿稳定框的侧面,转杆卡在底座上,转杆与底座和稳定框均呈活动设置。

9.作为本实用新型的进一步方案,所述卡轴呈t字形圆柱状设置,卡轴的一端位于卡槽内,卡板的底端位于滑槽内,夹板通过卡轴和卡板分别卡在稳定框和底座上,夹板与顶盘呈活动设置。

10.作为本实用新型的进一步方案,所述连接板与夹板通过螺钉连接设置,两个夹板和两个卡扣机构均呈相背设置,调节槽的侧视呈侧t字形设置,螺栓位于联动槽内,联动槽与调节槽呈贯通设置。

11.作为本实用新型的进一步方案,所述夹轴通过卡盘卡在连接板上,夹轴、卡盘和螺栓均与连接板呈活动设置,螺栓与卡盘呈螺纹连接设置。

12.与现有技术相比,本实用新型具有如下有益效果:本实用新型中通过顶盘对两个

夹板进行顶压,夹板带动卡板在滑槽内移动,夹板带动卡轴在卡槽内移动,对两个拉簧进行拉伸,使得夹头具备稳定的结构,使得夹板能够在稳定框上稳定移动,避免夹板发生偏移;

13.通过设置卡扣机构,在连接板上移动两个夹轴,使得两个夹轴夹住凸轮的边缘,夹轴带动卡盘在调节槽内移动,带动螺栓在联动槽内移动,转动螺栓,将卡盘卡紧在连接板上,使得夹头具备加固的功能,对凸轮进行二次固定,避免在磨削的过程中凸轮发生偏移。

附图说明

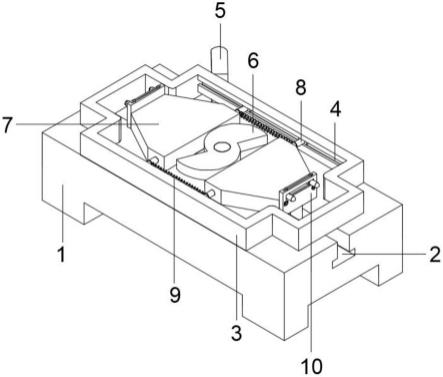

14.图1为本实用新型一种atc凸轮的磨削驱动夹头的整体结构示意图;

15.图2为本实用新型一种atc凸轮的磨削驱动夹头的稳定框与夹板及其组件的结构拆分图;

16.图3为本实用新型一种atc凸轮的磨削驱动夹头的卡扣机构的结构拆分图。

17.图中:1、底座;2、滑槽;3、稳定框;4、卡槽;5、转杆;6、顶盘;7、夹板;8、卡轴;9、拉簧;10、卡扣机构;11、卡板;12、连接板;13、调节槽;14、联动槽;15、卡盘;16、夹轴;17、螺栓。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-3所示,一种atc凸轮的磨削驱动夹头,包括底座1,底座1的顶面靠近中间开设有滑槽2,底座1的顶面安装有稳定框3,稳定框3的内表面靠近两侧均开设有一个卡槽4,滑槽2内靠近中间安装有转杆5,转杆5的顶端安装有顶盘6,顶盘6的前端与后端均安装有一个夹板7,夹板7的两侧均安装有一个卡轴8,两个夹板7同一侧的两个卡轴8之间安装有拉簧9,两个夹板7的相背面均安装有一个卡扣机构10,夹板7的底面靠近中间安装有卡板11。

20.在本实施例中,为了增强凸轮的稳定性,设置了卡扣机构10,卡扣机构10包括连接板12,连接板12的正面和底面分别开设有调节槽13和联动槽14,调节槽13内安装有卡盘15,卡盘15的正面靠近中间安装有夹轴16,卡盘15的顶面安装有螺栓17。

21.在本实施例中,为了保证夹头的稳定性,滑槽2的前视呈倒t字形设置,卡槽4的前视呈侧t字形设置,转杆5的底端呈圆柱状t字形设置,转杆5贯穿稳定框3的侧面,转杆5卡在底座1上,转杆5与底座1和稳定框3均呈活动设置。

22.在本实施例中,为了保证夹板7的功能性,卡轴8呈t字形圆柱状设置,卡轴8的一端位于卡槽4内,卡板11的底端位于滑槽2内,夹板7通过卡轴8和卡板11分别卡在稳定框3和底座1上,夹板7与顶盘6呈活动设置。

23.在本实施例中,为了保证卡扣机构10的稳定性,连接板12与夹板7通过螺钉连接设置,两个夹板7和两个卡扣机构10均呈相背设置,调节槽13的侧视呈侧t字形设置,螺栓17位于联动槽14内,联动槽14与调节槽13呈贯通设置。

24.在本实施例中,为了保证卡扣机构10的功能性,夹轴16通过卡盘15卡在连接板12上,夹轴16、卡盘15和螺栓17均与连接板12呈活动设置,螺栓17与卡盘15呈螺纹连接设置。

25.需要说明的是,本实用新型为一种atc凸轮的磨削驱动夹头,在使用时,首先,将凸轮放置在夹板7与稳定框3之间,向稳定框3的前端搬动转杆5,转杆5带动顶盘6转动,使得顶盘6对两个夹板7进行顶压,夹板7带动卡板11在滑槽2内移动,夹板7带动卡轴8在卡槽4内移

动,对两个拉簧9进行拉伸,使得卡扣机构10向凸轮的方向靠近,在连接板12与凸轮接触后,在连接板12上移动两个夹轴16,使得两个夹轴16夹住凸轮的边缘,夹轴16带动卡盘15在调节槽13内移动,带动螺栓17在联动槽14内移动,转动螺栓17,将卡盘15卡紧在连接板12上,利用磨削设备在驱动夹头上对凸轮进行加工。

26.本实用新型通过顶盘6对两个夹板7进行顶压,夹板7带动卡板11在滑槽2内移动,夹板7带动卡轴8在卡槽4内移动,对两个拉簧9进行拉伸,使得夹头具备稳定的结构,使得夹板7能够在稳定框3上稳定移动,避免夹板7发生偏移;通过设置卡扣机构10,在连接板12上移动两个夹轴16,使得两个夹轴16夹住凸轮的边缘,夹轴16带动卡盘15在调节槽13内移动,带动螺栓17在联动槽14内移动,转动螺栓17,将卡盘15卡紧在连接板12上,使得夹头具备加固的功能,对凸轮进行二次固定,避免在磨削的过程中凸轮发生偏移。

27.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1