一种防止铸件开裂的内置装置的制作方法

1.本实用新型涉及铸造装置技术领域,特别是涉及一种防止铸件开裂的内置装置。

背景技术:

2.在对板类、盖类铸件进行生产时,一般通过铸造的方式进行生产,现有的铸造装置基本上已经能够满足日常的使用需求,但仍有一些不足之处需要改进。

3.在对板类、盖类铸件进行铸造时,一般将产品模型埋设在铸造沙内,并且在铸造沙中开设的预流孔,便于铁水进入铸造沙内,将铁水通过预流孔倒入铸造沙内,铁水将模型熔化,并且铁水将模型融化的空间填满,待铁水冷却后,铁水凝固后,从而得到工件,但在铸造件生产的过程中,由于工况的影响,在将铸造件从铸造沙中取出时,可能导致铸造件发生断裂,为此我们提出一种防止铸件开裂的内置装置。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种防止铸件开裂的内置装置,通过牵引杆和t形装置埋设在铸造沙内,防止在铸造时,工件断裂。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种防止铸件开裂的内置装置,包括牵引杆,所述牵引杆表面套设有t形装置,所述牵引杆两通过盈配合安装有垫块,所述牵引杆底端开设有齿槽,且齿槽中部啮合有齿牙,所述齿牙皆固定在t形装置内壁,所述牵引杆两侧端部皆固定有插杆,且插杆皆过盈配合插入开设在垫块端部的插槽内。

6.作为本实用新型的一种优选技术方案,所述t形装置包括横梁、连接杆和固定套,所述固定套套设在牵引杆表面,所述固定套内壁固定有若干组齿牙,所述固定套表面固定有连接杆,所述连接杆末端固定有横梁。

7.作为本实用新型的一种优选技术方案,所述牵引杆两侧末端皆固定有第二定位块,所述垫块与牵引杆末端贴合一侧皆固定有第一定位块,所述第一定位块和第二定位块相互对齐。

8.作为本实用新型的一种优选技术方案,所述牵引杆两侧末端皆固定有第二定位块,所述垫块与牵引杆末端贴合一侧皆固定有第一定位块,所述第一定位块和第二定位块相互对齐。

9.作为本实用新型的一种优选技术方案,所述垫块中部皆设置为弯曲的弧形。

10.与现有技术相比,本实用新型能达到的有益效果是:

11.1、该防止铸件开裂的内置装置设置有牵引杆和t形装置,通过牵引杆表面套设t形装置,再将牵引杆表面套设t形装置埋在铸造砂,在浇灌铁水后,通过牵引杆表面套设t形装置便于铸造件在搬运时,避免工件发生断裂,提高装置的使用性;

12.2、该防止铸件开裂的内置装置设置有齿牙和齿槽,通过t形装置带动齿牙插入齿槽内,从而对t形装置进行限制,在对将牵引杆和 t形装置放入铸造沙内,避免t形装置随意移动,提高装置的稳定性。

附图说明

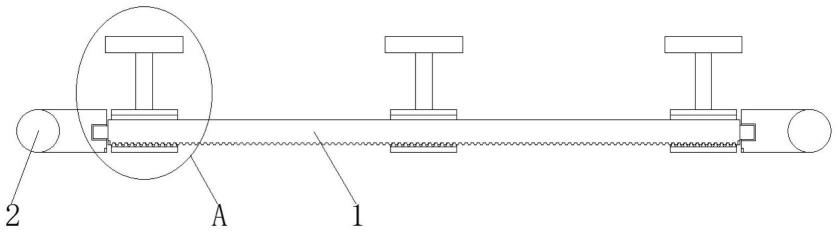

13.图1为本实用新型的消失模用正视剖面结构示意图;

14.图2为本实用新型的木型用正视剖面结构示意图;

15.图3为本实用新型的消失模用正视结构示意图;

16.图4为本实用新型的木型用正视结构示意图;

17.图5为本实用新型的消失模用侧视剖面结构示意图;

18.图6为本实用新型的木型用侧视剖面结构示意图;

19.图7为本实用新型的图1中a处的放大结构示意图;

20.图8为本实用新型的图2中b处的放大结构示意图。

21.其中:1、牵引杆;2、垫块;3、t形装置;31、横梁;32、连接杆;33、固定套;34、套槽;4、齿牙;5、齿槽;6、插槽;7、插杆;8、第一定位块;9、第二定位块。

具体实施方式

22.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

23.实施例一:

24.请参阅图1-图8,一种防止铸件开裂的内置装置,包括牵引杆 1,牵引杆1表面套设有t形装置3,牵引杆1两通过盈配合安装有垫块2。

25.在进行锻造时,先将t形装置3套设在牵引杆1表面,再将两组垫块2安装在牵引杆1两侧,并且将牵引杆1、垫块2和t形装置3 埋设在铸造沙内,最后将贴合倒入铸造沙内,等铁水冷却后,通过将吊绳缠绕在t形装置3表面,t形装置3带动铸造件移动,将铸造件从铸造沙内取出,通过牵引杆1横向设置在铸造件内,当铁水冷凝在牵引杆1表面后,牵引杆1对铸造件进行支撑,当铸造件移动后,通过牵引杆1对铸造件进行支撑,避免在搬运时,铸造断裂。

26.在其他实施例中,牵引杆1底端开设有齿槽5,且齿槽5中部啮合有齿牙4,齿牙4皆焊接在t形装置3内壁上;

27.通过该设计,在对t形装置3进行移动时,先推动t形装置3,将t形装置3向下推动,使t形装置3内壁上端与牵引杆1上端表面贴合,这时t形装置3内壁下端固定齿牙4从齿槽5内移出,在推动 t形装置3在牵引杆1表面左右移动,当t形装置3移动到合适位置后,将牵引杆1和t形装置3放置在铸造沙上,并且牵引杆1表面底端与t形装置3内壁底端相互贴合,并且牵引杆1带动齿槽5套设在齿牙4表面,使齿牙4和齿槽5相互啮合,从而将t形装置3位置固定,避免t形装置3随意移动。

28.在其他实施例中,牵引杆1两侧端部皆焊接有插杆7,且插杆7 皆过盈配合插入开设在垫块2端部的插槽6内;

29.通过该设计,通过拿动垫块2,垫块2带动插槽6移动,将插槽 6与插杆7对齐,再推动垫块2,垫块2带动插槽6套设在插杆7表面,并且插槽6和插杆7进行过盈配合,从而将垫块

2固定在牵引杆 1上,通过垫块2设置为“l”形,垫块2有一端纵向接触面积,牵引杆1两侧的垫块2的将牵引杆1稳定的固定在铸造沙上。

30.在其他实施例中,t形装置3包括横梁31、连接杆32和固定套 33,固定套33套设在牵引杆1表面,固定套33内壁焊接有若干组齿牙4,固定套33表面焊接有连接杆32,连接杆32末端焊接有横梁 31;

31.通过该设计,通过固定套33套设在牵引杆1表面,并且拉动横梁31,横梁31通过连接杆32带动固定套33在牵引杆1表面移动,便于对t形装置3的位置进行调节,并且通过将吊绳缠绕在横梁31 表面,横梁31通过连接杆32带动固定套33移动,固定套33通过牵引杆1带动铸件工件移动,便于对铸件进行移动。

32.在其他实施例中,牵引杆1两侧末端皆粘贴有第二定位块9,垫块2与牵引杆1末端贴合一侧皆粘贴有第一定位块8,第一定位块8 和第二定位块9相互对齐;

33.通过该设计,在对牵引杆1和垫块2进行安装时,先拿动牵引杆1或垫块2,将牵引杆1和垫块2端部设置的第一定位块8和第二定位块9相互对齐,再将牵引杆1上固定的插杆7插入插槽6内,在对牵引杆1和垫块2进行安装时进行防呆,避免牵引杆1和垫块2装反。

34.在其他实施例中,垫块2中部皆设置为弯曲的弧形;

35.通过该设计,通过垫块2中部设置为弯曲的弧形,使垫块2中部弯曲成直角,增加垫块2与铸造沙之间有一端纵向接触面。

36.实施例二:

37.请参阅图1-图8,一种防止铸件开裂的内置装置,包括牵引杆 1,牵引杆1表面套设有t形装置3,t形装置3包括横梁31、连接杆32和套槽34,套槽34套设在牵引杆1表面,套槽34内壁焊接有若干组齿牙4,套槽34表面焊接有连接杆32,连接杆32末端焊接有横梁31,牵引杆1两通过盈配合安装有垫块2;

38.在其他实施例中,先拿动t形装置3,将t形装置3中的套槽34 套设在牵引杆1表面,并且将套槽34内壁的齿牙4与齿槽5相互啮合将套槽34固定在牵引杆1上,从而将横梁31和连接杆32固定在牵引杆1上,并且将两组垫块2过盈配合安装在牵引杆1上,将牵引杆1、垫块2和t形装置3埋设在铸造沙内,最后将贴合倒入铸造沙内,等铁水冷却后,通过将吊绳缠绕在t形装置3表面,t形装置3 带动铸造件移动,将铸造件从铸造沙内取出,通过牵引杆1横向设置在铸造件内,当铁水冷凝在牵引杆1表面后,牵引杆1对铸造件进行支撑,当铸造件移动后,通过牵引杆1对铸造件进行支撑,避免在搬运时,铸造断裂。

39.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

40.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用

新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1