一种便于固定的硅胶加工用合模线处理装置的制作方法

1.本实用新型涉及硅胶技术领域,尤其涉及一种便于固定的硅胶加工用合模线处理装置。

背景技术:

2.硅胶是一种粒状,玻璃,多孔的形式二氧化硅从合成制备硅酸钠。硅胶比普通家用凝胶样明胶和琼脂硬度更高。它是精制和加工成任一粒状或珠状形式的天然存在的矿物。

3.现有的硅胶件在制造过程中,通常是将融化的硅胶溶液倾倒进模具中,待溶液冷却固化后形成硅胶件,但是在两个模具的贴合处,会形成合模线,而形成的合模线需要人工手工再次去除,较为麻烦。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中现有的硅胶件在制造过程中,通常是将融化的硅胶溶液倾倒进模具中,待溶液冷却固化后形成硅胶件,但是在两个模具的贴合处,会形成合模线,而形成的合模线需要人工手工再次去除,较为麻烦的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种便于固定的硅胶加工用合模线处理装置,包括安装板,所述安装板的顶部中心处固定连接有支撑架,所述支撑架的顶部中心处固定连接有电动推杆,所述电动推杆的伸缩端贯穿支撑架的顶部向外延伸固定连接有升降件,所述升降件的底部四周分别转动连接有滚动件,且升降件的顶部固定连接有若干均匀分布的电动伸缩杆,所述电动伸缩杆的伸缩端固定连接有第一电机,所述第一电机的驱动端固定连接有挡块,且第一电机的顶部固定连接有l型杆,所述安装板的顶部中心处转动连接有转动件,且安装板的底部中心处固定连接有第二电机。

6.优选的,所述l型杆的表面贯穿滑动连接电动伸缩杆的顶部一侧位置。

7.优选的,所述第二电机的驱动端贯穿安装板的表面向外延伸与转动件的底部中心处固定连接。

8.优选的,所述安装板的顶部前侧中心处对称固定连接有两个限位块,且安装板的顶部前侧中心处固定连接有液压杆。

9.优选的,所述液压杆的伸缩端固定连接有滑块,所述滑块的顶部中心处固定连接有第三电机,所述第三电机的驱动端固定连接有打磨块。

10.优选的,所述滑块的前后表面分别与相邻的限位块的表面内嵌滑动连接。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型中,通过设置电动推杆,便于通过电动推杆伸缩实现升降件升降,并且通过设置的电动伸缩杆伸缩便于实现第一电机和挡块移动,进而通过若干挡块同时移动实现硅胶件自动移动至安装板的顶部中心处,并且通过升降件继续下降实现滚动件压着硅胶件下压与转动件的顶部接触,便于实现硅胶件的位置固定,进而通过第二电机驱动转动件旋转,进而实现硅胶件旋转。

13.2、本实用新型中,通过设置限位块,便于实现滑块的位置固定,进而实现第三电机和打磨块的位置固定,并且通过液压杆伸缩实现滑块滑动,进而实现打磨块的位置调整,进而通过第三电机驱动打磨块旋转,进而实现硅胶件表面的合模线的打磨。

附图说明

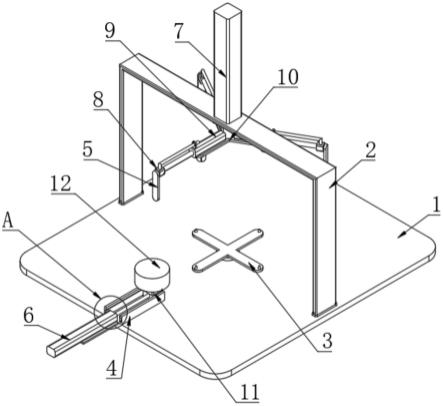

14.图1为本实用新型提出一种便于固定的硅胶加工用合模线处理装置的结构示意图;

15.图2为本实用新型提出一种便于固定的硅胶加工用合模线处理装置图1的仰视结构示意图;

16.图3为图1中a处的放大图;

17.图4为图2中b处的放大图。

18.图例说明:1、安装板;2、支撑架;3、转动件;4、限位块;5、挡块;6、液压杆;7、电动推杆;8、第一电机;9、电动伸缩杆;10、升降件;

19.11、第三电机;12、打磨块;13、滑块;14、第二电机;15、l型杆;16、滚动件。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,以下结合具体实施例,对本发明作进一步地详细说明。

21.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

22.实施例1,如图1-4所示,一种便于固定的硅胶加工用合模线处理装置,包括安装板1,安装板1的顶部中心处固定连接有支撑架2,支撑架2的顶部中心处固定连接有电动推杆7,电动推杆7的伸缩端贯穿支撑架2的顶部向外延伸固定连接有升降件10,升降件10的底部四周分别转动连接有滚动件16,且升降件10的顶部固定连接有若干均匀分布的电动伸缩杆9,电动伸缩杆9的伸缩端固定连接有第一电机8,第一电机8的驱动端固定连接有挡块5,且第一电机8的顶部固定连接有l型杆15,l型杆15的表面贯穿滑动连接电动伸缩杆9的顶部一侧位置,安装板1的顶部中心处转动连接有转动件3,且安装板1的底部中心处固定连接有第二电机14,第二电机14的驱动端贯穿安装板1的表面向外延伸与转动件3的底部中心处固定连接。

23.其整个实施例1达到的效果为,设置的支撑架2便于实现电动推杆7的位置固定,并且通过电动推杆7伸缩实现升降件10升降,进而实现滚动件16接触到硅胶件的顶部,并且通过设置的电动伸缩杆9收缩实现第一电机8带动挡块5移动,进而通过挡块5与硅胶件的侧面接触,实现硅胶件移动至安装板1的顶部中心处,而通过第一电机8驱动实现挡块5旋转180度,进而实现挡块5脱离硅胶件的侧边,防止打磨块12与挡块5的表面接触,并且设置的l型杆15与电动伸缩杆9的顶部贯穿设置,便于实现第一电机8的位置固定,防止第一电机8因为重量原因导致电动伸缩杆9的伸缩端弯曲,而设置的转动件3的顶部四周呈凸起设置,因此随着升降件10的下压实现转动件3的顶部凸起内嵌进硅胶件的表面,并且滚动件16可以滚动的同时又与硅胶件的顶部接触,当硅胶件旋转时,便于实现滚动件16旋转,因此通过第二

电机14驱动转动件3旋转时,可以带动硅胶件旋转。

24.实施例2,如图1-4所示,安装板1的顶部前侧中心处对称固定连接有两个限位块4,且安装板1的顶部前侧中心处固定连接有液压杆6,液压杆6的伸缩端固定连接有滑块13,滑块13的顶部中心处固定连接有第三电机11,第三电机11的驱动端固定连接有打磨块12,滑块13的前后表面分别与相邻的限位块4的表面内嵌滑动连接。

25.其整个实施例2达到的效果为,如图3所示,设置的两个限位块4便于实现滑块13的位置固定,而滑块13的表面与限位块4的表面内嵌滑动连接,并且通过设置的液压杆6伸缩,便于保证滑块13只能实现水平滑动,进而实现第三电机11和打磨块12移动实现位置调整,并且通过第三电机11驱动实现打磨块12旋转,通过打磨块12与硅胶件的侧面接触,进而通过硅胶件旋转实现硅胶件表面的合模线打磨平整,而且通过滑块13的位置调整实现不同尺寸的硅胶件表面的打磨。

26.工作原理,将圆柱形的硅胶件放置在转动件3的表面,电动推杆7伸长实现升降件10下降至滚动件16的表面与硅胶件的顶部接触,然后电动伸缩杆9收缩实现第一电机8带动挡块5移动,通过挡块5与硅胶件的侧面接触,实现硅胶件移动至安装板1的顶部中心处,并且通过升降件10持续下压实现转动件3的顶部凸起内嵌进硅胶件的表面,第一电机8驱动实现挡块5旋转180度,进而实现挡块5脱离硅胶件的侧边,第二电机14驱动转动件3旋转时,可以带动硅胶件旋转,液压杆6伸缩实现滑块13滑动,进而实现第三电机11和打磨块12移动实现位置调整,第三电机11驱动实现打磨块12旋转,通过打磨块12与硅胶件的侧面接触,进而通过硅胶件旋转实现硅胶件表面的合模线打磨平整。

27.需要注意的是,本发明中使用的多种标准件均是可以从市场上得到的,非标准件则是可以特别定制,本发明所采用的连接方式比如螺栓连接、焊接等也是机械领域中非常常见的手段,发明人在此不再赘述。

28.以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1