一种铝锭浇注系统的制作方法

1.本实用新型涉及铝锭浇注技术领域,尤其涉及一种铝锭浇注系统。

背景技术:

2.由于,现有的链式铸锭机存在脱模效果不好的问题,因而现有的厂家大多会将敲击装置与链式铸锭机配合使用,以通过敲击装置的敲击作用来提高链式铸锭机的脱模效果。

3.其中,链式铸锭机以及敲击装置的具体结构及工作原理请参阅专利cn201822158670.2中公开的一种用于铝锭铸造生产线的链式铸锭机,通过敲击的方式虽然能够提高铝锭的脱模效果,但在实际的使用过程中,会产生较大的噪音。

4.故亟需一种铝锭浇注系统,以解决现有的铝锭浇注装置存在的会产生较大噪音的问题。

技术实现要素:

5.有鉴于此,有必要提供一种铝锭浇注系统,以解决现有的铝锭浇注装置存在的会产生较大噪音的问题。

6.本实用新型提供一种铝锭浇注系统,包括浇注装置、多个成型模具、链式输送带以及脱模辊;

7.多个所述成型模具沿所述链式输送带的长度方向设置于所述链式输送带上,所述成型模具包括模具本体以及若干组脱模组件,其中,所述模具本体与所述链式输送带固定连接,所述模具本体的型腔底部开设有若干个与所述脱模组件一一对应的过孔;

8.所述脱模组件包括脱模杆、弹性件以及脱模板,其中,所述脱模杆的一端形成有一挡块,所述脱模杆的另一端穿过所述过孔,与所述脱模板固定连接,所述弹性件设置于所述模具本体与所述脱模板之间,以在弹力作用下使所述模具本体与所述脱模板分离;

9.所述浇注装置设置于所述链式输送带的浇注端,以将铝液浇注在所述成型模具的型腔中,所述脱模辊设置于所述链式输送带的脱模端,以在所述成型模具经过时,挤压所述脱模板,并使所述脱模板与所述模具本体相互靠近。

10.进一步的,所述弹性件为压缩弹簧。

11.进一步的,所述链式输送带包括两组链轮组件、两根转轴以及驱动组件,两组所述链轮组件并排设置;

12.所述链轮组件包括两个链轮以及链条,其中,所述链条绕设于两个所述链轮的外部,并与两个所述链轮啮合,两组所述链轮组件中位于同一端的链轮均通过所述转轴固定连接;

13.多个所述成型模具沿所述链轮组件的长度方向设置于两组所述链轮组件之间,且所述模具本体的两端分别与两条所述链条固定连接,所述脱模辊设置于两组所述链轮组件之间,且位于所述链式输送带的脱模端;

14.所述驱动组件的输出端与其中一所述转轴连接,以通过所述转轴驱动所述链轮转动。

15.进一步的,所述脱模辊套设于位于脱模端的所述转轴的外部,并与所述转轴固定连接。

16.进一步的,所述驱动组件包括旋转驱动件以及传动组件,所述旋转驱动件的输出端通过所述传动组件与其中一所述转轴的一端连接,以通过所述转轴驱动所述链轮转动。

17.进一步的,所述旋转驱动件为电机。

18.进一步的,所述传动组件包括第一同步轮、第二同步轮以及同步带,所述第一同步轮与所述旋转驱动件的输出轴固定连接,所述第二同步轮与所述转轴的一端固定连接,所述同步带绕设于所述第一同步轮和第二同步轮的外部。

19.进一步的,所述铝锭浇注系统还包括喷淋组件,所述喷淋组件的喷淋端固定设置于所述链式输送带的上方。

20.进一步的,所述喷淋组件包括两根立柱、安装板以及若干个雾化喷头,两根所述立柱设置于所述链式输送带的两侧,所述安装板设置于两根所述立柱之间,且所述安装板的两端分别与两根所述立柱固定连接,若干个所述雾化喷头沿所述安装板的长度方向依次设置于所述安装板上。

21.进一步的,所述立柱为伸缩立柱。

22.相较于现有技术,本实用新型提供的铝锭浇注系统的有益效果为:该浇注系统中的模具本体在底部设置有若干组脱模组件,该浇注系统中的链式输送带在脱模端设置有脱模辊,在实际的运行过程中,当成型模具经过脱模辊时,脱模辊会挤压脱模组件中脱模板,并在挤压过程中使铝锭与模具本体分离(即完成脱模),与现有技术中的敲击装置相比,该铝锭浇注系统中由脱模组件和脱模辊组成的脱模装置在实际的使用过程中,所产生的噪音更小。

附图说明

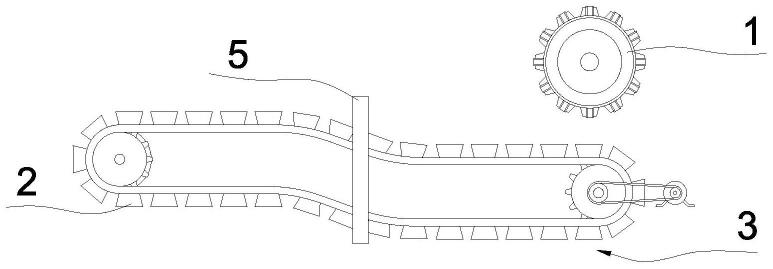

23.图1为本实用新型提供的铝锭浇注系统一优选实施例的结构示意图;

24.图2为图1的俯视图;

25.图3为本实用新型提供的铝锭浇注系统中,成型模具一优选实施例的剖视图;

26.图4为图3中a处的局部放大图;

27.图5为本实用新型提供的铝锭浇注系统中,链式输送带一优选实施例的结构示意图;

28.图6为本实用新型提供的铝锭浇注系统中,喷淋组件一优选实施例的结构示意图。

具体实施方式

29.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

30.请参阅图1至图4,本实用新型提供了一种铝锭浇注系统,该铝锭浇注系统包括浇注装置1、多个成型模具2、链式输送带3以及脱模辊4。

31.多个所述成型模具2沿所述链式输送带3的长度方向设置于所述链式输送带3上,所述成型模具2包括模具本体21以及若干组脱模组件22,所述模具本体21与所述链式输送带3固定连接,需要说明的是,在本实施例中,所述链式输送带3的具体结构以及所述模具本体21与所述链式输送带3的连接方式,均为现有技术,具体请参阅专利cn201520754450.x中的铝锭输送带本实用新型在此不再赘述。

32.所述模具本体21的型腔底部开设有若干个与所述脱模组件22一一对应的过孔,所述脱模组件22包括脱模杆221、弹性件222以及脱模板223,其中,所述脱模杆221的一端形成有一挡块2211,所述脱模杆221的另一端穿过所述过孔,与所述脱模板223固定连接,所述弹性件222套设于所述脱模杆221的外部,并位于所述模具本体21与所述脱模板223之间,以在弹力作用下使所述模具本体21与所述脱模板223分离。

33.所述浇注装置1设置于所述链式输送带3的浇注端,以将铝液浇注在所述成型模具2的型腔中,需要说明的是,在本实施例中,所述浇注装置1的具体结构及工作原理同样为现有技术,具体请参阅专利cn201520754450.x中由回转分配器、浇注包、主浇道、分浇道等装置构成的浇注装置,本实用新型在此不再赘述。

34.所述脱模辊4设置于所述链式输送带3的脱模端,以在所述成型模具2经过时,挤压所述脱模板223,并使所述脱模板223与所述模具本体21在所述脱模辊4的挤压作用下相互靠近,而在所述脱模板223与所述模具本体21相互靠近的过程中,所述脱模杆221会对铝锭施加推力,并最终使铝锭与所述模具本体21分离。

35.需要说明的是,在本实施例中,所述脱模辊4的具体设置位置,可根据所述链式输送带3的结构进行设置,只要在所述链式输送带3的运转过程中,所述脱模辊4能够实现上述功能即可,本实用新型在此不再赘述。

36.在实际的使用过程中,工作人员只需将所述浇注装置1和链式输送带3开启,所述浇注装置1便会将铝液浇注在位于浇注端的所述模具本体21的型腔中,所述链式输送带3便会将盛放有铝液的所述模具本体21由浇注端向脱模端运送,在运送过程中,所述模具本体21中的铝液会逐渐凝固,并形成铝锭,在盛放有铝锭的所述模具本体21运动至脱模端时,所述脱模辊4会挤压所述脱模板223,以使所述脱模板223与所述模具本体21相互靠近,而在所述脱模板223与所述模具本体21相互靠近的过程中,所述脱模杆221会对铝锭施加推力,并最终使铝锭与所述模具本体21分离,从而完成脱模。

37.与现有技术中的敲击装置相比,该铝锭浇注系统中由脱模组件22和脱模辊4组成的脱模装置在实际的使用过程中,所产生的噪音更小。

38.在更为具体的实施例中,所述弹性件222为压缩弹簧。

39.请参阅图2和图5,在更为具体的实施例中,所述链式输送带3包括两组链轮组件31、两根转轴32以及驱动组件33,两组所述链轮组件31并排设置。

40.所述链轮组件31包括两个链轮311以及链条312,所述链条312绕设于两个所述链轮311的外部,并与两个所述链轮311啮合,两组所述链轮组件31中位于同一端(即浇注端或脱模端)的链轮311均通过所述转轴32固定连接。

41.多个所述成型模具2沿所述链轮组件31的长度方向设置于两组所述链轮组件31之间,且所述模具本体21的两端分别与两条所述链条312固定连接,所述脱模辊4设置于两组所述链轮组件31之间,且位于所述链式输送带3的脱模端。

42.所述驱动组件33的输出端与其中一所述转轴32连接,以通过所述转轴32驱动所述链轮311转动,进而使所述链轮311带动整个链式输送带3运行。

43.请参阅图2,在更为具体的实施例中,所述脱模辊4套设于位于脱模端的所述转轴32的外部,并与所述转轴32固定连接。

44.请参阅图5,作为优选的实施例,所述驱动组件33包括旋转驱动件331以及传动组件332,所述旋转驱动件331的输出端通过所述传动组件332与所述转轴32的一端连接,以通过所述转轴32驱动所述链轮311转动。

45.在更为具体的实施例中,所述旋转驱动件331为电机。

46.在更为具体的实施例中,所述传动组件332包括第一同步轮、第二同步轮以及同步带,所述第一同步轮与所述旋转驱动件331的输出轴固定连接,所述第二同步轮与所述转轴32的一端固定连接,所述同步带绕设于所述第一同步轮和第二同步轮的外部。

47.请参阅图1和图3,作为优选的实施例,所述铝锭浇注系统还包括喷淋组件5,所述喷淋组件5的喷淋端固定设置于所述链式输送带3的上方,以将冷却水喷撒在所述模具本体21中尚未成型的铝锭上,从而使其能够加速冷却、成型。

48.请参阅图1和图6,作为优选的实施例,所述铝锭浇注系统还包括喷淋组件5,所述喷淋组件5包括两根立柱51、安装板52以及若干个雾化喷头53,两根所述立柱51设置于所述链式输送带3的两侧,所述安装板52设置于两根所述立柱51之间,且所述安装板52的两端分别与两根所述立柱51固定连接,若干个所述雾化喷头53沿所述安装板52的长度方向依次设置于所述安装板52上,以将冷却水以雾状的形式喷撒在所述模具本体21中尚未成型的铝锭上,从而使其能够加速冷却、成型。

49.相较于其他的实施例,如将冷却水直接喷撒在尚未成型的铝锭上的实施例,本实施例中的所述雾化喷头53可使生产出的铝锭表面更加光滑、质量更好(即铝锭表面不会因冷却水的冲击而出现塌坑、缩孔)。

50.在更为具体的实施例中,所述立柱51为伸缩立柱,在实际的过程中,工作人员可通过所述立柱51来调节所述雾化喷头53的高度,从而使所述雾化喷头53能够实现更好的喷淋效果。

51.为了更好的理解本实用新型,以下结合图1至图6对本实用新型进行详细的说明:

52.在实际的使用过程中,工作人员只需将所述浇注装置1、链式输送带3以及喷淋组件5开启,所述浇注装置1便会将铝液浇注在位于浇注端的所述模具本体21的型腔中,所述链式输送带3便会将盛放有铝液的所述模具本体21由浇注端向脱模端运送,在运送过程中,所述喷淋组件5会向所述模具本体21中尚未成型的铝锭上喷洒冷却水,以使铝锭加速凝固,在盛放有铝锭的所述模具本体21运动至脱模端时,所述脱模辊4便会挤压所述脱模板223,以使所述脱模板223与所述模具本体21相互靠近,而在所述脱模板223与所述模具本体21相互靠近的过程中,所述脱模杆221会对铝锭施加推力,并最终使铝锭与所述模具本体21分离,从而完成脱模。

53.综上所述,本实用新型提供的铝锭浇注系统的有益效果为:该浇注系统中的模具本体在底部设置有若干组脱模组件,该浇注系统中的链式输送带在脱模端设置有脱模辊,在实际的运行过程中,当成型模具经过脱模辊时,脱模辊会挤压脱模组件中脱模板,并在挤压过程中使铝锭与模具本体分离,与现有技术中的敲击装置相比,该铝锭浇注系统中由脱

模组件和脱模辊组成的脱模装置在实际的使用过程中,所产生的噪音更小。

54.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1