伞骨倒角机的制作方法

1.本实用新型涉及伞具加工设备技术领域,特别是涉及伞骨倒角机。

背景技术:

2.随着科技的发展。雨伞也有了变化,从之前的油纸雨伞,到花样繁多的雨伞。伞骨是支撑雨伞的一条一条的骨架,以前的伞骨大多为木质、竹制伞骨,后来随着伞面的改变,伞骨也有了改变,以前的伞骨大多为木质、竹制伞骨,后来出现有铁骨,钢骨,铝合金骨、纤维骨,电着骨以及树脂骨,而形式大多用收缩骨(缩骨伞),携带轻巧方便。

3.钢骨最为结实耐用,不易折断,使用寿命较长。铁骨坚硬不易折断,防风性好,就是时间长了易生锈。百伞网铝骨、电着骨、树脂骨相对轻巧便携,是轻便系列伞具采用较多的。

4.在雨伞的实际制造中,伞骨需要切割成多段,然后伞骨彼此组装在一起,为了防止伞骨切割处划伤人,需要对伞骨切割处进行打磨。

5.目前,公开号为cn114367895a的中国专利公开了一种雨伞加工用自动化打磨机,包括:工作台板,所述工作台板上方设有支撑件,支撑件的周边设有对其进行高度调整的调整机构,调整机构的前侧设有对伞骨两端进行同时打磨的双向打磨机构,双向打磨机构的周边设有夹持机构。

6.这种伞骨自动化打磨机避免了夹持不稳的情况发生,也避免了调整伞骨打磨端造成的弊端,但是由于这种打磨机只能够人工对伞骨进行上料,需要操作人员依次将伞骨放置在操作台面上,启动砂轮打磨后再停机由人工下料,上下料均需要停机操作,整体机械化自动化程度较低,生产效率不高。

技术实现要素:

7.本实用新型针对上述技术问题,克服现有技术的缺点,提供伞骨倒角机。

8.为了解决以上技术问题,本实用新型提供伞骨倒角机。

9.技术效果:圆盘状的自动上料件能够将伞骨依次卡在上料转盘上,通过上料转盘将伞骨依次向砂轮位置传送,完成打磨后能够依次自动下料,以圆周上料的方式能够避免上下料的时候需要停机,整体加工连贯性强,自动化程度高,生产效率高,同时上料装盘与自动上料件之间相互联动,保证了上料、打磨和下料速率的一致性。

10.本实用新型进一步限定的技术方案是:伞骨倒角机,包括机体,机体内设有打磨组件,机体一侧设有自动上料件,另一侧设有自动下料件,机体中心位置设有用于将伞骨从自动上料件依次输送至打磨组件和自动下料件位置的中间传动件,中间传动件包括垂直于水平面转动连接在机体中心位置的转动轴,转动轴上固定有两个结构相同且相互平行设置的上料转盘,上料转盘的侧面上一体形成有若干个环绕转动轴设置的卡齿,卡齿大小与伞骨适配,用于卡接伞骨,自动上料件、打磨组件和自动下料件均位于上料转盘圆周位置,机体内设有用于驱动转动轴与自动上料件同步转动的驱动件。

11.进一步的,自动上料件包括上料框架,上料框架包括相互平行的顶板和底板,顶板

与底板之间滑移连接有推动板,推动板包括相切于上料转盘外圆的压板,以及两端分别与顶板和底板滑移连接的主动板,主动板相对压板倾斜设置。

12.前所述的伞骨倒角机,顶板与底板上对应设有相互平行的滑移槽,主动板顶部和底部分别滑动连接在两个滑移槽内,机体内转动连接有调节轴,主动板一侧面与调节轴之间设有连动杆,连动杆的一端铰接在主动板上,另一端转动连接在连动杆末端。

13.前所述的伞骨倒角机,压板上设有若干个相互平行设置的稳定板,自动下料组件包括下料框架,下料框架内形成收用于收容成品的容腔,下料框架一侧设有取料板,取料板相对于下料框架的内侧面相互倾斜,且取料板一侧贴合上料转盘外圆设置。

14.前所述的伞骨倒角机,打磨组件包括设于上料转盘上方的打磨座,打磨座内通过主动轴转动连接有砂轮,机体内一侧固定有主动电机,主动电机的输出轴与主动轴的末端均设有同步轮,两个同步轮之间通过同步带传动,机体上设有开口朝向砂轮底部设置的抽风机。

15.前所述的伞骨倒角机,机体内设有辅助稳定件,用于在伞骨打磨时压紧伞骨稳定其位置,辅助稳定件包括固定在机体内的稳定座,稳定座上设有稳定带,稳定带位于两个上料转盘之间,用于配合两个上料转盘压紧伞骨,稳定带依次绕设在若干个转动连接在稳定座上的稳定轮上。

16.前所述的伞骨倒角机,稳定轮包括有三个,均连接在稳定座上,三个稳定轮呈等腰三角形设置,稳定带的最长边贴合上料转盘侧面,稳定座上位于稳定带最长边的中间位置设有压紧轮,压紧轮设有相互平行的两个,稳定座一侧的稳定轮中心线上设有中心轴,用于连接驱动件以带动整个辅助稳定件旋转。

17.前所述的伞骨倒角机,驱动件包括固定在机体内的驱动电机和减速器,驱动电机与减速器之间通过同步带传动,减速器的输出轴上设有同轴心设置的输出轮和链轮,链轮与中心轴之间通过传动链传动。

18.前所述的伞骨倒角机,机体内设有中间轴,中间轴一端与输出轮通过同步带传动,另一端与自动上料件之间通过同步带传动,转动轴底部同轴心固定有平衡盘。

19.本实用新型的有益效果是:

20.(1)本实用新型中,伞骨垂直水平面进入机体的自动上料件后,其中的推动板带动压板将伞骨压紧在上料转盘侧面的卡齿上,转动轴在驱动件的带动下旋转,上料转盘则带动伞骨旋转至打磨组件下方,通过打磨组件将伞骨末端打磨合格后,上料转盘继续转动至自动下料件位置,通过自动下料件内的取料板即可将加工完成后的伞骨取下并收容至容腔内,实现伞骨打磨操作的自动化,设置上下平行的两个上料转盘能够保证伞骨卡在卡齿内的牢固性,从而提升打磨加工过程中伞骨的稳定性,而机体内设置的抽风机能够将伞骨打磨过程中产生的废屑清除,辅助稳定件的设置则可以配合两个上料转盘压紧伞骨,避免伞骨在加工过程中产生摇晃,提升打磨的效果,提高成品率;

21.(2)本实用新型中,在上料时,伞骨置于自动上料件内,此时驱动件通过同步带带动调节轴旋转,调节轴转动能够带动连动杆前后推动,从而驱使连动杆末端的主动板沿着滑移槽方向滑移,往复滑移的过程中即可将伞骨间歇压紧在上料转盘的卡齿内,实现自动上料;

22.(3)本实用新型中,通过设于机体内的主动电机带动同步带活动,从而联动主动轴

末端的同步轮旋转,即可联动整个主动轴和砂轮旋转,完成伞骨的打磨操作,辅助稳定建的稳定带能够在伞骨转动至一定角度后,稳定带的侧面贴合在伞骨上,由于稳定带位于两个上料转盘之间,因此稳定带贴合伞骨就能够保证其稳定性,避免打磨过程中产生的摇晃;

23.(4)本实用新型中,由于设置了压紧轮,在伞骨转动至打磨位置时,整个伞骨受到的压力最大,能够保证伞骨的稳定,同时由于驱动件分别通过输出轮和链轮带动自动上料件与辅助稳定件,能够保证上料速度和打磨速度相互适配,而此处可选直接通过在减速器与转动轴之间增加联动件以驱动上料转盘旋转,也可以选择通过带动稳定带的活动,利用稳定带与伞骨之间产生的摩擦驱动伞骨和上料转盘整体转动,如此能使打磨效果更佳;

24.(5)本实用新型中,圆盘状的自动上料件能够将伞骨依次卡在上料转盘上,通过上料转盘将伞骨依次向砂轮位置传送,完成打磨后能够依次自动下料,以圆周上料的方式能够避免上下料的时候需要停机,整体加工连贯性强,自动化程度高,生产效率高,同时上料装盘与自动上料件之间相互联动,保证了上料、打磨和下料速率的一致性。

附图说明

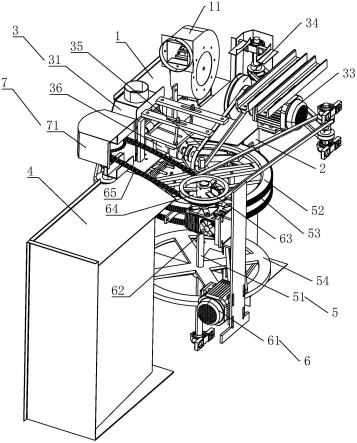

25.图1为实施例1的结构图;

26.图2为实施例1的整体示意图;

27.图3为实施例1中自动上料件的结构图;

28.图4为实施例1中中间传动件的结构图;

29.图5为图4中a处的放大示意图。

30.其中:1、机体;11、抽风机;12、中间轴;2、自动上料件;21、上料框架;211、顶板;212、底板;22、调节轴;23、连动杆;24、推动板;241、压板;242、主动板;25、稳定板;26、滑移槽;3、打磨组件;31、打磨座;32、砂轮;33、主动电机;34、同步轮;35、同步带;36、主动轴;4、自动下料件;41、下料框架;42、取料板; 43、容腔;5、中间传动件;51、转动轴;52、上料转盘;53、卡齿;54、平衡盘;6、驱动件;61、驱动电机;62、减速器;63、输出轮; 64、链轮;65、传动链;7、辅助稳定件;71、稳定座;72、稳定带; 73、稳定轮;74、压紧轮;75、中心轴。

具体实施方式

31.本实施例提供的伞骨倒角机,结构如图1-3所示,包括机体1,机体1内设有打磨组件3,机体1一侧设有自动上料件2,另一侧设有自动下料件4,机体1中心位置设有用于将伞骨从自动上料件2依次输送至打磨组件3和自动下料件4位置的中间传动件5。

32.如图1-3所示,中间传动件5包括垂直于水平面转动连接在机体 1中心位置的转动轴51,转动轴51上固定有两个结构相同且相互平行设置的上料转盘52,上料转盘52的侧面上一体形成有若干个环绕转动轴51设置的卡齿53,卡齿53大小与伞骨适配,用于卡接伞骨,自动上料件2、打磨组件3和自动下料件4均位于上料转盘52圆周位置。

33.如图1-3所示,机体1内设有用于驱动转动轴51与自动上料件 2同步转动的驱动件6。机体1内的自动上料件2包括上料框架21,上料框架21包括相互平行的顶板211和底板212,顶板211与底板 212之间滑移连接有推动板24,推动板24包括相切于上料转盘52外圆的压板241,以及两端分别与顶板211和底板212滑移连接的主动板242,主动板242相对压板241倾斜设置。

34.如图1-3所示,顶板211与底板212上对应设有相互平行的滑移槽26,主动板242顶部和底部分别滑动连接在两个滑移槽26内,机体1内转动连接有调节轴22,主动板242一侧面与调节轴22之间设有连动杆23,连动杆23的一端铰接在主动板242上,另一端转动连接在连动杆23末端。

35.如图1-3所示,压板241上设有若干个相互平行设置的稳定板 25,自动下料组件包括下料框架41,下料框架41内形成收用于收容成品的容腔43,下料框架41一侧设有取料板42,取料板42相对于下料框架41的内侧面相互倾斜,且取料板42一侧贴合上料转盘52 外圆设置。

36.如图3-5所示,打磨组件3包括设于上料转盘52上方的打磨座 31,打磨座31内通过主动轴36转动连接有砂轮32,机体1内一侧固定有主动电机33,主动电机33的输出轴与主动轴36的末端均设有同步轮34,两个同步轮34之间通过同步带35传动,机体1上设有开口朝向砂轮32底部设置的抽风机11。

37.如图3-5所示,机体1内设有辅助稳定件7,用于在伞骨打磨时压紧伞骨稳定其位置,辅助稳定件7包括固定在机体1内的稳定座 71,稳定座71上设有稳定带72,稳定带72位于两个上料转盘52之间,用于配合两个上料转盘52压紧伞骨,稳定带72依次绕设在若干个转动连接在稳定座71上的稳定轮73上。

38.如图3-5所示,稳定轮73包括有三个,均连接在稳定座71上,三个稳定轮73呈等腰三角形设置,稳定带72的最长边贴合上料转盘 52侧面,稳定座71上位于稳定带72最长边的中间位置设有压紧轮 74,压紧轮74设有相互平行的两个,稳定座71一侧的稳定轮73中心线上设有中心轴75,用于连接驱动件6以带动整个辅助稳定件7 旋转。

39.如图3-5所示,驱动件6包括固定在机体1内的驱动电机61和减速器62,驱动电机61与减速器62之间通过同步带35传动,减速器62的输出轴上设有同轴心设置的输出轮63和链轮64,链轮64与中心轴75之间通过传动链65传动。机体1内设有中间轴12,中间轴12一端与输出轮63通过同步带35传动,另一端与自动上料件2 之间通过同步带35传动,转动轴51底部同轴心固定有平衡盘54。

40.工作过程为:伞骨垂直水平面进入机体1的自动上料件2后,其中的推动板24带动压板241将伞骨压紧在上料转盘52侧面的卡齿 53上,转动轴51在驱动件6的带动下旋转,上料转盘52则带动伞骨旋转至打磨组件3下方,通过打磨组件3将伞骨末端打磨合格后,上料转盘52继续转动至自动下料件4位置,通过自动下料件4内的取料板42即可将加工完成后的伞骨取下并收容至容腔43内,实现伞骨打磨操作的自动化,设置上下平行的两个上料转盘52能够保证伞骨卡在卡齿53内的牢固性,从而提升打磨加工过程中伞骨的稳定性,而机体1内设置的抽风机11能够将伞骨打磨过程中产生的废屑清除,辅助稳定件7的设置则可以配合两个上料转盘52压紧伞骨,避免伞骨在加工过程中产生摇晃,提升打磨的效果。

41.在本实用新型中,圆盘状的自动上料件2能够将伞骨依次卡在上料转盘52上,通过上料转盘52将伞骨依次向砂轮32位置传送,完成打磨后能够依次自动下料,以圆周上料的方式能够避免上下料的时候需要停机,整体加工连贯性强,自动化程度高,生产效率高,同时上料装盘与自动上料件2之间相互联动,保证了上料、打磨和下料速率的一致性。

42.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1