一种金属铸件冷却成型设备的制作方法

1.本实用新型涉及金属铸件技术领域,具体为一种金属铸件冷却成型设备。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。

3.现有的冷却成型设备存在风向较为固定的问题,会因模具不同位置的冷却程度不同,影响金属铸件最终的合格率,为此,我们提出一种金属铸件冷却成型设备。

技术实现要素:

4.本实用新型的目的在于提供一种金属铸件冷却成型设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种金属铸件冷却成型设备,包括支撑架和承载组件,所述支撑架的前端设置有用于调节风向的调节组件,且调节组件包括筒体、轨道、滑动座、连接板、电池箱、风扇、转接轴、齿盘、导向齿条、滑块、滚珠丝杆、伺服电机和支座,所述筒体的内侧设置有轨道,且轨道的外侧滑动设置有滑动座,所述滑动座的底端固定有连接板,且连接板的前端上方设置有电池箱,所述电池箱的下方安置有风扇,且连接板的表面贯穿设置有转接轴,所述转接轴的后端外部安置有齿盘,且齿盘的下方衔接有导向齿条,所述导向齿条的下方安装有滑块,且滑块的中部贯穿设置有滚珠丝杆,所述滚珠丝杆的右端连接有伺服电机,且伺服电机的右侧固定有支座,用于承载模具的所述承载组件设置于筒体的表面。

6.进一步的,所述筒体关于支撑架的前端水平等距分布有三个,且筒体和转接轴的中心点相重合。

7.进一步的,所述电池箱和风扇通过导线电性连接,且风扇、电池箱、连接板和滑动座位于同一竖直中轴线上。

8.进一步的,所述转接轴通过齿盘与导向齿条啮合连接,且导向齿条和滑块通过滚珠丝杆与伺服电机传动连接。

9.进一步的,所述齿盘设置有三组,所述导向齿条和滚珠丝杆之间相互平行。

10.进一步的,所述承载组件包括框架、滑轨、夹持托座和复位弹簧,两个所述框架之间设置有滑轨,所述滑轨的上方滑动设置有夹持托座,且夹持托座远离框架竖直中轴线的一侧设置有复位弹簧。

11.进一步的,所述夹持托座设置有两组,且夹持托座通过复位弹簧与框架弹性连接。

12.本实用新型提供了一种金属铸件冷却成型设备,具备以下有益效果:该金属铸件冷却成型设备,通过伺服电机、滚珠丝杆传动促进导向齿条随滑块沿滚珠丝杆上作水平方向往复运动的方式,能够带动三组齿盘进行角度偏转,使三组旋转风扇同时实现风向调节,

保证液态金属于模具内充分冷却成型,达到加快整体作业速度的目的。

13.1、本实用新型与转接轴贯穿固定的连接板通过滑动座与轨道滑动连接,能够辅助风扇按规定线路进行旋转运动,使风扇与模具保持安全距离;支座用于支撑滚珠丝杆和伺服电机,使滚珠丝杆、滑块和导向齿条能够与齿盘可靠配合。

14.2、本实用新型通过伺服电机驱使滚珠丝杆传动,促进滑块携带与之固定的导向齿条沿滚珠丝杆上作水平往复运动,能在导向齿条和齿盘作啮合运动的过程中实现对风扇风向的调节,达到对模具不同位置散热,提高金属铸件最终合格率的目的。

15.3、本实用新型将对称分布的两组夹持托座沿滑轨上朝着相反方向滑动,使两组夹持托座受复位弹簧压缩拉开距离,达到便于放置浇铸有液态金属模具的目的,而在两组夹持托座受复位弹簧回弹的影响主动推进夹持托座沿滑轨上朝着模具方向滑动,能对模具进行限位夹持,使液态金属成型过程中模具保持受力状态。

附图说明

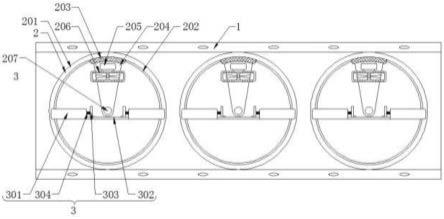

16.图1为本实用新型一种金属铸件冷却成型设备的正视结构示意图;

17.图2为本实用新型一种金属铸件冷却成型设备的后视结构示意图;

18.图3为本实用新型一种金属铸件冷却成型设备的支撑架立体结构示意图。

19.图中:1、支撑架;2、调节组件;201、筒体;202、轨道;203、滑动座; 204、连接板;205、电池箱;206、风扇;207、转接轴;208、齿盘;209、导向齿条;210、滑块;211、滚珠丝杆;212、伺服电机;213、支座;3、承载组件;301、框架;302、滑轨;303、夹持托座;304、复位弹簧。

具体实施方式

20.如图1-3所示,一种金属铸件冷却成型设备,包括支撑架1和承载组件3,支撑架1的前端设置有用于调节风向的调节组件2,且调节组件2包括筒体 201、轨道202、滑动座203、连接板204、电池箱205、风扇206、转接轴207、齿盘208、导向齿条209、滑块210、滚珠丝杆211、伺服电机212和支座213,筒体201的内侧设置有轨道202,且轨道202的外侧滑动设置有滑动座203,滑动座203的底端固定有连接板204,且连接板204的前端上方设置有电池箱 205,电池箱205的下方安置有风扇206,电池箱205和风扇206通过导线电性连接,且风扇206、电池箱205、连接板204和滑动座203位于同一竖直中轴线上,且连接板204的表面贯穿设置有转接轴207,筒体201关于支撑架1 的前端水平等距分布有三个,且筒体201和转接轴207的中心点相重合,与转接轴207贯穿固定的连接板204通过滑动座203与轨道202滑动连接,能够辅助风扇206按规定线路进行旋转运动,使风扇206与模具保持安全距离;转接轴207的后端外部安置有齿盘208,且齿盘208的下方衔接有导向齿条 209,导向齿条209的下方安装有滑块210,且滑块210的中部贯穿设置有滚珠丝杆211,齿盘208设置有三组,导向齿条209和滚珠丝杆211之间相互平行,滚珠丝杆211的右端连接有伺服电机212,转接轴207通过齿盘208与导向齿条209啮合连接,且导向齿条209和滑块210通过滚珠丝杆211与伺服电机212传动连接,且伺服电机212的右侧固定有支座213,支座213用于支撑滚珠丝杆211和伺服电机212,使滚珠丝杆211、滑块210和导向齿条209 能够与齿盘208可靠配合,通过伺服电机212驱使滚珠丝杆211传动,促进滑块210携带与之固定的导向齿条209沿滚珠丝杆211上作水平往复运动,能在导向齿条209和齿盘208作啮合运动的过程中实现对风扇206风向的

调节,达到对模具不同位置散热,提高金属铸件最终合格率的目的;用于承载模具的承载组件3设置于筒体201的表面。

21.如图1所示,承载组件3包括框架301、滑轨302、夹持托座303和复位弹簧304,两个框架301之间设置有滑轨302,滑轨302的上方滑动设置有夹持托座303,且夹持托座303远离框架301竖直中轴线的一侧设置有复位弹簧 304,夹持托座303设置有两组,且夹持托座303通过复位弹簧304与框架301 弹性连接,将对称分布的两组夹持托座303沿滑轨302上朝着相反方向滑动,使两组夹持托座303受复位弹簧304压缩拉开距离,达到便于放置浇铸有液态金属模具的目的,而在两组夹持托座303受复位弹簧304回弹的影响主动推进夹持托座303沿滑轨302上朝着模具方向滑动,能对模具进行限位夹持,使液态金属成型过程中模具保持受力状态。

22.综上,该金属铸件冷却成型设备,使用时,首先根据图1-3所示的结构,筒体201和承载组件3均设置有三组,通过将浇铸有液态金属的模具放置于两组对称分布且距离拉开后的夹持托座303之间,利用复位弹簧304回弹复位的性能主动推进夹持托座303沿滑轨302上朝着模具方向滑动,达到对模具进行限位夹持的目的,使金属铸件冷却成型过程中模具两侧能保持受力状态,当三组模具均平稳放置结束时,可通过伺服电机212驱使滚珠丝杆211 传动,使用滑块210带动导向齿条209沿滚珠丝杆211上作水平方向往复运动,此时导向齿条209移动会与三组等距分布的齿盘208进行啮合运动,通过转接轴207与齿盘208连接的连接板204会带动电池箱205、风扇206和滑动座203沿筒体201内侧的轨道202上作逆时针或顺时针方向旋转运动,由此在保持行进于指定线路上的同时满足调节三组风扇206风向的条件,使风扇206能够对模具的四周进行均匀吹风,达到增加空气对流传递,提高金属铸件冷却成型速度的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1