一种可移动式加热装置的制作方法

1.本实用新型涉及pecvd工艺设备领域,具体涉及一种可移动式加热装置。

背景技术:

2.pecvd(plasma enhanced chemical vapor deposition等离子体增强化学气相沉积)是借助微波或射频使含有薄膜成分原子的气体电离,在局部形成等离子体,由于等离子体的化学活性很强,很容易发生反应,因此可在晶圆表面上沉积出所期望的薄膜。pecvd沉积的薄膜,膜层致密,均匀性好,可调节应力,优良的电学性能和热稳定性,良好的台阶覆盖性及衬底粘附性,满足特征光波长的折射率和透过率要求。

3.为了提升设备效率,pecvd设备的工艺腔越来越大,单次可作业片数越来越多,目前pecvd的加热载台通常采用固定式设置于设备中,不可移动,针对手动上下片pecvd设备,生产人员需要在制程开始前一片一片的将晶圆放入加热载台,加热载台放满后设备才可进行作业,同样的作业结束后生产人员需要一片一片的将晶圆取出并在全部取出后重复上述上片动作,由于加热载台温度在200-400℃范围,人员上下片存在高温烫伤风险,另外生产人员直接在加热载台进行上下片的动作耗时长,影响加热载台实施下一批加热作业的工作进度,大大降低了设备的生产效益,而加热载台结构通常体型笨重,并与加热器呈现集成化固定安装,且蓄热能力较强,因此难以将其整体搬离热源,导致操作人员必须靠近加热载台实施危险作业。因此,需要一种新的技术方案加以解决。

技术实现要素:

4.针对上述现有技术中的不足,本实用新型提供了一种可移动式加热装置,有效避免加热载台上下片过程中的高温烫伤风险,同时大幅提升设备的生产效率。

5.本实用新型通过以下技术方案实施:一种可移动式加热装置,包括加热载台、移动载盘、多个加热器。所述加热载台上设有多个承载台、至少三个定位柱,每个所述承载台侧边设有至少三个凹形卡槽;所述移动载盘上设有多个承载槽、至少三个定位孔,每个所述承载槽内壁设有至少三个凸形卡柱;多个所述承载台与多个所述承载槽的中心轴线一一对应重合并呈套合对接,多个所述凹形卡槽与多个所述凸形卡柱的位置一一对应并呈镶嵌对接,每个所述承载槽上的多个所述凸形卡槽内边所组成的内切圆直径小于所述承载台直径;所述载盘边缘设有多个圆孔,所述加热载台底部设有多个所述加热器,所述加热器呈条状,并沿所述加热载台的中心轴线呈环绕分布,多个所述加热器的横截面呈等间距分布。

6.进一步的,所述加热载台及所述移动载盘的材料为铝合金、钛合金、钢中的一种。

7.进一步的,所述加热载台及所述移动载盘的材料类型相同。

8.进一步的,多个所述承载台、多个所述承载槽皆呈圆周阵列分布。

9.进一步的,多个所述定位柱、多个所述定位孔皆呈圆周阵列分布。

10.进一步的,所述定位柱顶端呈圆顶。

11.进一步的,所述定位孔朝向所述移动载盘底面的孔口设有锥形沉头孔。

12.本实用新型的有益效果是:

13.1.本装置利用移动载盘上的多个承载槽及凸形卡柱,形成针对晶圆的单独提取分离机构,生产人员在制程过程中就可以将晶圆上下片在移动载盘的承载槽中单独进行,不需在制程开始前一片一片地将晶圆放入加热载台,同样的,作业结束后,生产人员也无需逐片地将晶圆从加热载台取出,可省去大量的上下片耗时;同时生产人员的上下片过程不需要近距离接触加热载台,避免了人员上下片被高温烫伤的风险,此外,在针对移动载盘上下片的同时,还可对加热载台同步实施预热操作,大大提升了设备的生产效率,具有较好的实用价值。

14.2.本装置利用等间距环绕分布的多个加热器对加热载台实施均匀分布的加热作业,令热量可平均传导至各个承载台上,在针对晶圆片实施均匀化加热作业的同时,可防止出现局部高温,进一步避免了人员上下片的烫伤风险。

附图说明

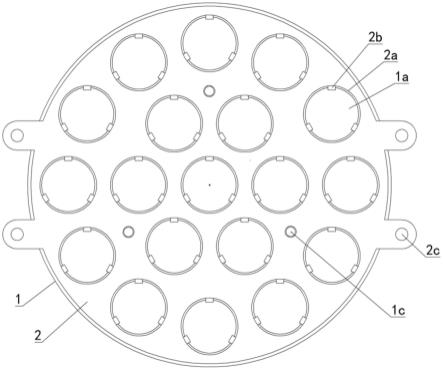

15.图1是本实用新型一实施例的结构俯视图;

16.图2是本实用新型一实施例的结构侧视图;

17.图3是本实用新型一实施例中加热载台的结构俯视图;

18.图4是本实用新型一实施例中移动载盘的结构俯视图;

19.图5是本实用新型一实施例的加热作业示意图;

20.图6是本实用新型一实施例的上下片作业示意图;

21.图7是本实用新型一实施例的局部结构示意图。

22.图中:1-加热载台、1a-承载台、1b-凹形卡槽、1c-定位柱、2-移动载盘、2a-承载槽、2b-凸形卡柱、2c-定位孔、2d-圆孔、3-加热器、4-晶圆。

具体实施方式

23.下面结合说明书附图及实施例对本实用新型作进一步的详细描述。

24.如图1-4所示,一种可移动式加热装置,包括加热载台1、移动载盘2、多个加热器3。加热载台1上设有多个承载台1a、三个定位柱1c,每个承载台1a侧边设有三个凹形卡槽1b;移动载盘2上设有多个承载槽2a、三个定位孔2c,每个承载槽2a内壁设有至少三个凸形卡柱2b;多个承载台1a与多个承载槽2a的中心轴线一一对应重合并呈套合对接,多个凹形卡槽1b与多个凸形卡柱2b的位置一一对应并呈镶嵌对接,每个承载槽2a上的多个凸形卡槽内边所组成的内切圆直径小于承载台1a直径;载盘边缘设有多个圆孔2d,加热载台1底部设有多个加热器3,加热器3呈条状,并沿加热载台1的中心轴线呈环绕分布,多个加热器3的横截面呈等间距分布。

25.本实施例的工作过程如下:

26.s1.在晶圆制作过程中,将移动载盘2单独取出放置于适宜的出料工位,通过自动化或半自动提取装置将制成的多个晶圆放置于移动载盘2上多个承载槽2a内,并由凸形卡柱2b支撑,此时,可同步实施加热载台1的预热作业,确保工作效率。

27.s2.将装好晶圆的移动载盘2搬运至加热载台1正上方,在定位柱1c对准定位孔2c后,将移动载盘2向下放置,直至所有的承载台1a穿过承载槽2a,此时各个凸形卡柱2b均嵌

入于对应的凹形卡槽1b中,由于每个承载槽2a上的三个凸形卡槽内边所组成的内切圆直径均小于承载台1a直径,而令直径更大的承载台1a顶面顺利将晶圆顶起,使晶圆脱离移动载盘2进入承载台1a上,同时在定位柱1c与定位孔2c套合的垂直轨迹引导下,令多个晶圆平稳转移至对应的承载台1a上,直至移动载盘2下移至贴住加热载台1为止。

28.s3.启动加热器3使其达到加热所需的工作温度,如图5所示,由于多个加热器3呈等间距环绕分布,令工作热量均匀传导至加热载台1及上方的多个承载台1a上,多个承载台1a获得了平均的高温状态而对其上贴附的晶圆4实施加热,同时此热传导模式可预防出现局部高温,在确保晶圆4正常加热状态的同时,可避免局部高温造成的突发烫伤风险。

29.s4.当达到加热时间后,同时关闭多个加热器3,操作人员以钩具勾住移动载盘2边缘的圆孔2d,而后将移动载盘2提起,形成如图6所示状态,此时每个承载孔内的凸形卡柱2b被同步提起,在向上移动过程中,每个承载台1a上的晶圆4均被三个凹形卡槽1b内的三个凸形卡柱2b带起,同时定位孔2c在定位柱1c上的套合可确保上移运动的轨迹足够稳定,使晶圆4平稳脱离承载台1a进入移动载盘2之上,此时操作人员即可将移动载盘2放置于合适的工位进行冷却,实现针对多个晶圆4的一次性快速提取,而后,可借助真空吸笔将晶圆4取下。此外,可将新的移动载盘2及其承载的晶圆4放置于加热载台1上,快速启动下一批加热作业。

30.通过上述作业过程,生产人员无需逐片地将晶圆4从加热载台1取出,可省去大量的上下片耗时;同时生产人员的上下片过程不需要近距离接触加热载台1,避免了人员上下片被高温烫伤的风险,此外,在针对移动载盘2上下片的同时,还可对加热载台1同步实施预热操作,大大提升了设备的生产效率。

31.在本实施例中,加热载台1材料为铝合金,从而在较低成本下实现较好的热导率,移动载盘2材料也为铝合金,从而确保与加热载台1相同材质的前提下,令承载台1a与承载槽2a、凹形卡槽1b与凸形卡柱2b的热膨胀幅度较为接近,避免出现热变形而导致各套合、镶嵌部位不适配的可能,此外,铝合金的轻质量特点可令移动载盘2便于轻松提取转运,进一步降低了上下片的工作强度。

32.在本实施例中,多个承载台1a、多个承载槽2a皆呈圆周阵列分布,从而均匀分担加热器3传导而来的热量。

33.在本实施例中,多个定位柱1c、多个定位孔2c皆呈圆周阵列分布,由于阵列分布的导向作用,令移动载盘2的上抬、下移过程较为平稳。

34.在本实施例中,定位柱1c顶端呈圆顶(如图7),从而令操作中搬运移动载盘2令定位孔2c对准定位柱1c时,产生操作偏差时可由圆顶区域的弧面将移动载盘2导向正确位置,令定位孔2c顺利套入定位柱1c内,降低对准操作的难度,进一步确保上下片操作的工作效率。

35.在本实施例中,定位孔2c朝向移动载盘2底面的孔口设有锥形沉头孔(如图7),利用锥形沉头孔扩大定位孔2c对准定位柱1c时的定位范围,当出现操作偏差时可由定位孔2c底端的锥形沉头孔斜面进行轨迹导引,从而将移动载盘2顺利放置于加热载台1上,降低对准操作的难度,进一步确保上下片操作的工作效率。

36.以上所述仅为本实用新型的优选实施例,并非对本实用新型作出形式上的限制,应当理解,对于本领域内的普通技术人员而言,实施例可作出其他形式的等同替换,在符合

权利要求书所限定的特征范围内,都应包含于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1