基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置

1.本实用新型属于转炉煤气处理设备技术领域,尤其涉及一种基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置。

背景技术:

2.目前,伴随着炼钢的生产过程,会产生大量的转炉煤气。由于炼钢生产特殊性,转炉煤气在生产中具有产生和品质的不连续性,即在整个炼钢过程中转炉煤气品质和产生量有高低之分。当转炉煤气品质较低不具有回收价值、转炉煤气产生量大于煤气用户消耗量时,需要将低品质(co《35%)或多余的煤气放散到环境中。从表1可以看出,2019年,我国钢铁工业放散的转炉煤气为250 亿m3,这些煤气均含有大量的有毒气体co,如直接排入大气中会造成严重的环境污染,人体危害和能源浪费。为避免这种状况,目前的普遍方式是采取放散点火、焦炉煤气伴烧方式,即设置伴烧烧嘴(或称点火烧嘴),采用高热值的焦炉煤气(或天然气)作为燃料点燃放散的低热值煤气,将低热值煤气燃烧后排放到环境中。

3.表1钢铁厂转炉煤气概况

[0004][0005]

现有放散点火装置需要铺设专门的高热值气体输送管道,管道复杂、仪器仪表多。具体缺陷可总结为:(1)点火器点火成功率低、寿命短、适应性差。目前广泛使用的点火器多适用于点燃高热值煤气,利用火花塞式的尖端放电方式产生火源,使用寿命短,火源能量小,很难点燃低品质煤气。(2)由于目前的点火器难以点燃低热值转炉煤气,所以需要购买或消耗大量的高热值煤气进行“长明灯”式伴烧。以某三管放散装置为例,每个放散装置需要设置9个点火烧嘴,单个点火烧嘴消耗焦炉煤气量为50m3/h,年消耗焦炉煤气量 50

×9×

24

×

365=3942000m3/年,焦炉煤气按照0.8元/m3计算,年燃料费用高达 3153600元。

[0006]

通过上述分析,现有技术存在的问题及缺陷为:

[0007]

(1)点火器点火成功率低、寿命短、适应性差。现有技术中广泛使用的点火器多适用于点燃高热值煤气,利用火花塞式的尖端放电方式产生火源,使用寿命短,火源能量小,很难点燃低品质煤气。

[0008]

(2)由于现有技术中的点火器难以点燃低热值转炉煤气,所以需要购买或消耗大量的高热值煤气进行“长明灯”式伴烧。

技术实现要素:

[0009]

针对现有技术存在的问题,本实用新型提供了一种基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置。

[0010]

本实用新型是这样实现的,一种基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置,所述基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置设置有转炉;

[0011]

转炉通过转炉煤气放散管路与第一三通阀连接,第一三通阀通过转炉煤气放散管路与煤气柜连接,转炉与第一三通阀之间连接的转炉煤气放散管路上安装有煤气成分检测器;

[0012]

第一三通阀通过转炉煤气放散管路与第一阻火器连接,第一阻火器通过放散主管道与放散火炬底部连接,放散火炬顶部安装有稳燃帽;放散主管道通过放散支管道与伴烧环管连接,伴烧环管安装在放散火炬底部,伴烧环管设置有火焰检测器;

[0013]

放散主管道通过放散支管道与第二三通阀连接,第二三通阀通过放散支管道与多孔介质烧嘴连接,多孔介质烧嘴安装在放散火炬上。

[0014]

进一步,所述稳燃帽前侧为锥形渐缩结构,稳燃帽后侧为直筒结构。

[0015]

进一步,所述多孔介质烧嘴与伴烧环管上的开孔成一定角度对应,多孔介质烧嘴为3-12个,均匀设置在放散火炬圆周方向上。

[0016]

进一步,所述多孔介质烧嘴通过气体管道与风机连接,第二三通阀通过低热值点火煤气管路与第二阻火器连接;

[0017]

第二阻火器通过低热值点火煤气管路与煤气控制阀连接,煤气控制阀通过低热值点火煤气管路与点火煤气罐连接。

[0018]

进一步,所述多孔介质烧嘴为对称式结构,截面形状为方形或圆形或其他不规则形状。

[0019]

进一步,所述多孔介质烧嘴设置有外侧烧嘴砖,外侧烧嘴砖右侧安装有有序多孔板,有序多孔板右侧安装有多孔介质板;外侧烧嘴砖上侧设置有打火电极和检测电极;

[0020]

外侧烧嘴砖左侧内部安装有内侧烧嘴砖,内侧烧嘴砖中间安装有预混气导流盘,内侧烧嘴砖上侧安装有热电偶,预混气导流盘上设置有空气接口和煤气接口。

[0021]

进一步,所述外侧烧嘴砖内部设置有内腔,内腔三级递减;内侧烧嘴砖大小与外侧烧嘴砖的内腔相匹配,呈两级结构。

[0022]

进一步,所述内侧烧嘴砖中心设置有预混气通道,内侧烧嘴砖设置有基座,基座上通过4根支架安装有预混气导流盘;

[0023]

预混气导流盘设置有导流锥和挡板,导流锥底部焊接在挡板中心上;有序多孔板上均匀相间分布有贯穿孔,有序多孔板前半部分通气孔为直通孔,有序多孔板后半部分通气孔直径逐渐增大。

[0024]

进一步,所述伴烧环管上设有若干组喷嘴,每三个喷嘴为一组,每组喷嘴设置有第一伴烧环管喷嘴、第二伴烧环管喷嘴、第三伴烧环管喷嘴。

[0025]

进一步,所述第一伴烧环管喷嘴的角度朝向多孔介质板,第二伴烧环管喷嘴的角度为竖直向上,第三伴烧环管喷嘴的角度朝向放散主管出口方向。

[0026]

结合上述的技术方案和解决的技术问题,请从以下几方面分析本实用新型所要保护的技术方案所具备的优点及积极效果为:

[0027]

第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本实用新型的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本实用新型技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

[0028]

本实用新型多孔介质燃烧具有大大拓展燃烧极限、实现超低热值气体稳定燃烧的功能,将其应用于高空煤气放散点火装置具有稳定性好、适应恶劣环境能力强、节省高热值煤气的功能,有助于钢铁企业“节能降耗”。本实用新型多孔介质烧嘴无暴露于环境中的火焰,其本身相当于一个蓄热体,即使煤气短暂断供,后供入的煤气也能在多孔介质高温作用下实现燃烧,该类型烧嘴在稳定性方面具有天然优势。本实用新型多孔介质烧嘴的安装方式及伴烧环管上的喷嘴结构形式确保该装置具有较大的引燃面积,可迅速且有效的引燃放散煤气,点火效果优于现行任何点火烧嘴。本实用新型实现了放散煤气的直接燃烧,又无需设置价格昂贵且容易失活的催化剂,投资收益比好,运行成本低。综上,本实用新型多孔介质燃烧具有大大拓展燃烧极限、实现超低热值气体稳定燃烧的功能,将其应用于高空煤气放散点火装置具有稳定性好、适应恶劣环境能力强、节省高热值煤气的功能,有助于钢铁企业“节能降耗”。本实用新型具有较好的工业应用价值,安全高效的实现了放散煤气的直接燃烧,投资少,投资收益比好,运行成本低。

[0029]

表2为双层泡沫陶瓷构造的多孔介质烧嘴部分超低燃烧强度下的实验结果,可以看出,在超低燃烧强度下多孔介质面板的最高温度足够引燃放散气,这为本项目提出的放散点火装置的工业应用提供了数据支撑。

[0030]

表2双层构造稳定燃烧工况组合

[0031][0032]

板面温度均匀性是燃烧装置工业应用中的重要因素,板面温差过大将严重缩短其使用寿命。为了考察板面温度均匀性,按照高炉煤气成分配备了热值为 2652kj/m3的燃气进行了验证实验,采用了比较恶劣的实验工况(燃烧强度370 kw/m2,空气过剩系数2.5),采用热电偶对多孔介质表面进行了三次测量(k 型热电偶,取样点三个),数据如表3。可以看出,完全有可能实现低热值气体的稳定燃烧及高效引燃伴烧环管的放散煤气。

[0033]

表3低热值燃气工况下多孔介质面板温度

[0034]

取样点123第一次测量(℃)10409701060到二次测量(℃)10329611055第三次测量(℃)8508821000

[0035]

第二,把技术方案看做一个整体或者从产品的角度,本实用新型所要保护的技术

方案具备的技术效果和优点,具体描述如下:

[0036]

本实用新型多孔介质燃烧技术作为一种新颖独特的燃烧技术,具有燃烧效率高、清洁无污染、燃烧稳定性好、显著拓宽贫燃极限等优点,而备受各界广泛关注,被国际燃烧界誉为“21世纪最有发展前途的燃烧技术”。将多孔介质燃烧技术应用于高空煤气放散点火装置可以获得稳定性好、适应恶劣环境能力强、节省高热值煤气的优点,有助于钢铁企业“节能降耗”。本实用新型能够实现在超低热值、超恶劣工况下仍能高效和清洁地引燃放散煤气,并有效防止回火的功能。

附图说明

[0037]

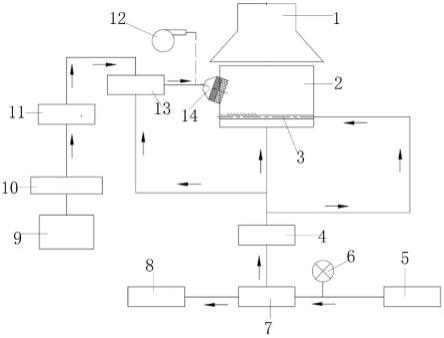

图1是本实用新型实施例提供的基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置结构示意图;

[0038]

图2是本实用新型实施例提供的多孔介质烧嘴结构示意图;

[0039]

图3是本实用新型实施例提供的预混气导流盘结构示意图;

[0040]

图中:图a、正视图;图b、导流锥;

[0041]

图4是本实用新型实施例提供的有序多孔板结构示意图;

[0042]

图中:图a、正视图;图b、a-a剖视图;

[0043]

图5是本实用新型实施例提供的伴烧环管和多孔介质烧嘴结构示意图;

[0044]

图中:1、稳燃帽;2、放散火炬;3、伴烧环管;4、第一阻火器;5、转炉; 6、煤气成分检测器;7、第一三通阀;8、煤气柜;9、点火煤气罐;10、煤气控制阀;11、第二阻火器;12、风机;13、第二三通阀;14、多孔介质烧嘴; 15、热电偶;16、空气接口;17、煤气接口;18、内侧烧嘴砖;19、外侧烧嘴砖;20、预混气导流盘;21、有序多孔板;22、多孔介质板;23、打火电极; 24、检测电极;25、第一伴烧环管喷嘴;26、第二伴烧环管喷嘴;27、第三伴烧环管喷嘴。

具体实施方式

[0045]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0046]

一、解释说明实施例。为了使本领域技术人员充分了解本实用新型如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

[0047]

如图1所示,本实用新型实施例提供的基于多孔介质燃烧技术的直燃式转炉煤气放散点火装置设置有转炉5,转炉5通过转炉煤气放散管路与第一三通阀 7连接,第一三通阀7通过转炉煤气放散管路与煤气柜8连接。在转炉5与第一三通阀7之间连接的转炉煤气放散管路上安装有煤气成分检测器6。第一三通阀 7通过转炉煤气放散管路与第一阻火器4连接,第一阻火器4通过放散主管道与放散火炬2底部连接,放散火炬2顶部安装有稳燃帽1;稳燃帽1前侧为锥形渐缩结构,稳燃帽1后侧为直筒结构。放散主管道通过放散支管道与伴烧环管3 连接,伴烧环管3安装在放散火炬2底部,伴烧环管3设置有火焰检测器。

[0048]

放散主管道通过放散支管道与第二三通阀13连接,第二三通阀13通过放散支管道与多孔介质烧嘴14连接,多孔介质烧嘴14安装在放散火炬2上,多孔介质烧嘴14与伴烧环管上的开孔成一定角度对应,多孔介质烧嘴14为3-12 个,均匀设置在放散火炬2圆周方向上,

多孔介质烧嘴14通过气体管道与风机 12连接。第二三通阀13通过低热值点火煤气管路与第二阻火器11连接,第二阻火器11通过低热值点火煤气管路与煤气控制阀10连接,煤气控制阀10通过低热值点火煤气管路与点火煤气罐9连接。

[0049]

转炉煤气放散管路:用于将不符合回收标准的转炉煤气引导至多孔介质烧嘴14、放散火炬2的伴烧环管3和放散火炬2处进行燃烧。管路上设置若干阻火器并与氮气吹扫系统联锁。基于对煤气co含量的判定,通过转炉煤气放散管路将转炉煤气送往不同的去处,能够大幅度减少伴烧煤气的用量,更高效地对转炉煤气进行处理。低热值点火煤气管路:当放散煤气中的co含量低于20% (热值低于550kcal/nm3),低热值点火煤气进入多孔介质烧嘴14充当点火煤气。低热值煤气的来源可以是高炉煤气、煤气柜8中的煤气或混合煤气,热值不低于550kcal/nm3即可,可节约宝贵的高热值煤气,拓展低热值煤气的使用范围。多孔介质烧嘴14:作为点火烧嘴用于点燃低热值煤气,引燃伴烧环管3 的放散煤气,进而引燃放散主管的煤气,保证放散煤气在任何浓度下均能燃烧后排入环境,实现放散煤气中的co零排放。根据煤气气源压力,可采用文丘里引射结构引射助燃空气,也可以设置专门风机12提供助燃空气。多孔介质烧嘴 14安装于放散火炬上,与伴烧环管上的开孔成一定角度对应,确保伴烧环管能有效引燃。每个放散火炬2圆周方向均匀设置3-12个多孔介质烧嘴14。放散火炬2:用于点燃放散主管的转炉煤气,保证转炉煤气燃烧后排入环境。放散火炬 2上设置有伴烧环管3,伴烧环管3上的开孔有三种形式,确保煤气能够被多孔介质烧嘴有效引燃,伴烧环管设置有火焰检测器。稳燃帽1:前侧为锥形渐缩结构,后侧为直筒结构,可以防风雨、适应恶劣天气。

[0050]

如图2所示,本实用新型实施例提供的多孔介质烧嘴14为对称式结构,其截面形状可以是方形、圆形或其他不规则形状等。多孔介质烧嘴14设置有外侧烧嘴砖19,外侧烧嘴砖19右侧安装有有序多孔板21,有序多孔板21右侧安装有多孔介质板22;外侧烧嘴砖19上侧设置有打火电极23和检测电极24。外侧烧嘴砖19左侧内部安装有内侧烧嘴砖18,内侧烧嘴砖18中间安装有预混气导流盘20,内侧烧嘴砖18上侧安装有热电偶15。预混气导流盘20上设置有空气接口16和煤气接口17。

[0051]

外侧烧嘴砖19内部设置有内腔,内腔三级递减;内侧烧嘴砖18大小与外侧烧嘴砖19的内腔相匹配,呈两级结构。内侧烧嘴砖18中心设置有预混气通道,内侧烧嘴砖18设置有基座,基座上通过有4根支架安装有预混气导流盘20。预混气导流盘20设置有导流锥和挡板,导流锥底部焊接在挡板中心上。有序多孔板21上均匀相间分布有贯穿孔,有序多孔板21前半部分通气孔为直通孔,后半部分通气孔直径逐渐增大。

[0052]

外侧烧嘴砖19由轻质耐火浇注料和壳体组成,外侧烧嘴砖19的内腔三级递减,以便于安装拆卸多孔介质板22、有序多孔板21、预混气导流盘20和内侧烧嘴砖18。内侧烧嘴砖18由轻质高强浇注料和壳体构成,壳体和浇注料之间用锚固钉固定,其大小与外侧烧嘴砖19的内腔相匹配,呈两级结构。内侧烧嘴砖18中心为预混气通道,基座上有4根支架用于安装预混气导流盘20。预混气导流盘20由导流锥和挡板构成,导流锥底部焊接在挡板中心上。其主要作用是引导预混气体均匀分布在整个空腔通道内,避免了集中分布,使燃烧火焰分布在整个多孔介质内,火焰温度均匀。有序多孔板21为带一系列均匀相间分布贯穿孔的轻质高强浇注料板。前半部分通气孔为直通孔,后半部分通气孔直径逐渐增大。这样既保证了进入小孔径多孔介质的混合器均匀分布,又能有效避免小孔径多孔介质损坏后发生回火。

热电偶15用于监测有序多孔板温度,判断燃烧器是否正常运行,避免发生回火。对于中高温燃烧,非正常运行情况下,预热区小孔泡沫陶瓷被损毁,火焰前沿向上游移动,多孔介质板22通过导热和热辐射向有序多孔板21,加热有序多孔板21,此时,热电偶15监测到温度明显升高。

[0053]

针对点火器点火成功率低、寿命短、稳定性差等缺点,将雅格布电梯发弧原理应用于火炬点火系统的高空点火器中,这种原理可以产生面状电弧,且电弧产生后逐步上移,既产生了高能量点火源又可以避免电极电蚀,实现稳定高效点火。雅格布电梯发弧基本原理为:给存在一定距离的两电极之间加上高压,若两电极间的电场达到空气的击穿电场时,两电极间的空气将被击穿,并产生大规模的放电,形成气体的弧光放电,并产生磁场,使电弧向上运动,其运动过程类似于爬梯。雅格布电梯的两极构成一梯形,下端间距小,因而场强大(因)。其下端的空气最先被击穿而放电。由于电弧加热(空气的温度升高,空气就越易被电离,击穿场强就下降),使其上部的空气也被击穿,形成不断放电,弧光区逐渐上移,形成梯状面弧。

[0054]

如图5所示,伴烧环管3上设有若干组喷嘴,每三个喷嘴为一组,每组喷嘴设置有第一伴烧环管喷嘴25、第二伴烧环管喷嘴26、第三伴烧环管喷嘴27;第一伴烧环管喷嘴25的角度正对多孔介质板,第二伴烧环管喷嘴26的角度为竖直向上,第三伴烧环管喷嘴27的角度朝向放散主管出口方向。

[0055]

放散火炬2结构相对简单,与传统放散火炬的主要区别在于多孔介质烧嘴安装角度和伴烧环管上的喷嘴角度,由于点火烧嘴为有焰燃烧,火焰暴露于环境中且有一定的长度,传统放散火炬喷口的出口方向全部指向放散主管。而多孔介质烧嘴为无焰燃烧,火焰浸没与多孔介质内部,这种无焰燃烧方式使得烧嘴砖和多孔介质对火焰具有较好的保护和维持作用,具有天然的防风雨及适应恶劣环境优势。由于多孔介质烧嘴没有暴露于环境中的火焰,靠高温的多孔介质板来引燃放散煤气,因此伴烧环管3上的喷嘴具有三种角度。第一伴烧环管喷嘴25的角度朝向多孔介质板,第二伴烧环管喷嘴26的角度为竖直向上,第三伴烧环管喷嘴27的角度朝向放散主管出口方向。每三个喷嘴为一组,伴烧环管3上设有若干组喷嘴。由于多孔介质板面积大,相对于传统火焰具有较大的引燃面积,这种设置可有效引燃伴烧环管的煤气,进而引燃放散主管的煤气。

[0056]

本实用新型的工作原理为:从转炉5出来的转炉煤气进行处理后,经煤气成分检测器6检测,如符合回收标准,经第一三通阀7进入煤气柜8。如不符合回收标准,第一三通阀7切换方向使转炉煤气进入放散点火装置;在放散管道上设两条支路,一条支路将煤气引入放散火炬2上的伴烧环管3,另一条支路将煤气引入多孔介质烧嘴14。多孔介质烧嘴14支路的第二三通阀13与煤气成分检测联锁,若煤气中co含量高于20%,则第二三通阀13切断低热值点火煤气管路,将转炉煤气直接引入多孔介质烧嘴14进行燃烧,多孔介质烧嘴14作为点火烧嘴引燃伴烧环管3中的转炉煤气,进而引燃放散管道中的煤气,煤气燃烧后排入环境。若煤气中co含量低于20%(热值低于550kcal/nm3),则第二三通阀13切断该支路的转炉煤气,打开低热值点火煤气管路,将低热值点火煤气引入多孔介质烧嘴14进行燃烧,多孔介质烧嘴14作为点火烧嘴引燃伴烧环管3中的转炉煤气,进而引燃放散主管道中的煤气,煤气燃烧后排入环境。

[0057]

二、应用实施例。为了证明本实用新型的技术方案的创造性和技术价值,该部分是

对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

[0058]

从经济效益来看,预估单管放散装置不高于30万元。以120t转炉放散装置为例,以转炉三管放散装置为例,每个放散装置需要设置9个点火烧嘴,单个点火烧嘴消耗焦炉煤气量为50m3/h,年消耗焦炉煤气量 50

×9×

24

×

365=3942000m3/年,焦炉煤气按照0.8元/m3计算,年燃料费用高达 3153600元。采用本装置后,年节省焦炉煤气费用约315.36万元。年co2减排 5.3万吨,碳排放指标交易价值191万元(按照碳交易价格36元/吨计算)。即:该技术不仅可以实现“节能减排”,还是企业创收的重要来源。

[0059]

从社会效益来看,该技术在我国钢铁企业推广应用后,预计年节省燃料量约6.75亿m3,直接co2减排3.4亿吨,经济效益133亿元。

[0060]

三、实施例相关效果的证据。本实用新型实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的优势,下面内容结合试验过程的数据、图表等进行描述。

[0061]

为了验证本发明的效果,搭建了燃烧器单体平台及小型加热炉实验平台。表 3为本燃烧器在单体实验平台部分热态测试数据,采用烟气分析仪(testo 350) 测量烟气成分,采用红外热像仪(fluke tix660)测量多孔介质面板温度。从实验数据可以看出,在污染物排放方面,本燃烧器nox排放普遍低于20ppm,co 排放普遍低于100ppm。

[0062]

表3本燃烧器实验部分测试数据

[0063][0064]

表4为双层泡沫陶瓷构造的多孔介质烧嘴部分超低燃烧强度下的实验结果,可以看出,在超低燃烧强度下多孔介质面板的最高温度足够引燃放散气,这为本项目提出的放散点火装置的工业应用提供了数据支撑。

[0065]

表4双层构造稳定燃烧工况组合

[0066][0067]

板面温度均匀性是燃烧装置工业应用中的重要因素,板面温差过大将严重缩短其使用寿命。为了考察板面温度均匀性,按照高炉煤气成分配备了热值为2652kj/m3的燃气进

行了验证实验,采用了比较恶劣的实验工况(燃烧强度370 kw/m2,空气过剩系数2.5),采用热电偶对多孔介质表面进行了三次测量(k型热电偶,取样点三个),数据如表5。可以看出,完全有可能实现低热值气体的稳定燃烧及高效引燃伴烧环管的放散煤气。

[0068]

表5低热值燃气工况下多孔介质面板温度

[0069]

取样点123第一次测量(℃)10409701060到二次测量(℃)10329611055第三次测量(℃)8508821000

[0070]

在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0071]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1