一种角磨机的制作方法

1.本实用新型涉及电动打磨技术领域,具体而言,涉及一种角磨机。

背景技术:

2.角磨,即角磨机,又称研磨机或盘磨机,是用于玻璃钢切削和打磨的一种磨具。角磨机是一种利用玻璃钢切削和打磨的手提式电动工具,主要用于切割、研磨及刷磨金属与石材等。

3.电动角磨机就是利用高速旋转的薄片砂轮以及橡胶砂轮、钢丝轮等对金属构件进行磨削、切削、除锈、磨光加工。角磨机适合用来切割、研磨及刷磨金属与石材,作业时不可使用水。切割石材时必须使用引导板。针对配备了电子控制装置的机型,如果在此类机器上安装合适的附件,也可以进行研磨及抛光作业。

4.但现有的角磨机,角磨机的输出端往往由于结构不够扁平而无法进入到狭窄部分打磨。

技术实现要素:

5.本实用新型解决的问题是角磨机输出端结构不扁平,无法伸入狭窄环境中打磨的技术问题,实现使角磨机输出端呈现扁平状的技术效果。

6.为解决上述问题,本实用新型提供一种角磨机,包括:驱动装置、传动装置和输出装置,传动装置的第一端与驱动装置连接,传动装置的第二端与输出装置连接;其中,传动装置第一端的端面与输出装置的轴所在直线之间的水平距离大于或等于驱动装置的直径。

7.与现有技术相比,采用该技术方案所达到的技术效果:通过设置角磨机上装置的连接方式,使驱动装置、传动装置和输出装置之间横向连接,能够达到使角磨机结构更加扁平的效果。而进一步的,控制传动装置第一端的端面与输出装置的轴所在直线之间的水平距离,通过限定角磨机的长度和高度,能够进一步的保证角磨机的结构扁平,利于角磨机的狭窄环境中工作。

8.在本实用新型的一个实例中,传动装置第一端的端面与输出装置的轴所在直线之间的水平距离设为目标距离l1;驱动装置的直径设为目标直径l2;目标距离l1与目标直径l2之间的比值小于等于第一目标值。

9.与现有技术相比,采用该技术方案所达到的技术效果:通过设定第一目标值,并使l1与l2之间的比值小于或者等于第一目标值,能够进一步的限定角磨机在横向上的长度,使角磨机不会过长或者过扁。

10.在本实用新型的一个实例中,输出装置的高度设为目标高度l3;目标距离l1大于等于目标高度l3;目标距离l1与目标高度l3之间的比值小于等于第二目标值。

11.与现有技术相比,为使角磨机的结构足够扁平,使目标距离l1大于等于目标高度l3,并将目标距离l1与目标高度l3做比值,使比值小于等于第二目标值。采用该技术方案所达到的技术效果:通过比较l1与l3,能够进一步使输出装置端的结构扁平。

12.在本实用新型的一个实例中,角磨机还包括:壳体,壳体罩设在传动装置外,壳体表面设有阶梯结构。

13.与现有技术相比,采用该技术方案所达到的技术效果:角磨机还包括壳体,壳体主要罩设传动装置,为了使角磨机的结构扁平,除了限定角磨机内的柱体部件,对壳体来说,设置阶梯结构,也能够进一步使角磨机变得扁平。

14.进一步的,传动装置内设有多个齿轮和传动轴,齿轮和传动轴套设,齿轮的尺寸不同,使传动装置的外部形状也不规则。因此,为了进一步使角磨机呈现扁平状,减少壳体内多余的空间,在传动装置外罩设壳体,使壳体表面设置阶梯结构,进一步缩小角磨机的高度,使结构更加扁平。

15.在本实用新型的一个实例中,阶梯结构沿传动装置的第一端向传动装置的第二端逐渐降低。

16.与现有技术相比,采用该技术方案所达到的技术效果:传动装置的第一端靠近驱动装置,第二端靠近输出装置,因此阶梯结构向第二端方向,即向输出端方向降低,使角磨机的输出端更加扁平,更加便于打磨。

17.在本实用新型的一个实例中,阶梯结构沿第一端向第二端设有顺次的第一台阶、第二台阶和第三台阶。

18.与现有技术相比,采用该技术方案所达到的技术效果:这样设置三个水平的台阶面,能够另角磨机的结构更加扁平,靠近输出装置的一端高度最小,能够在最大限度上使工作部位变得扁平。

19.在本实用新型的一个实施例中,传动装置包括传动轴,第一台阶与传动轴轴线的高度距离为第一高度h1;第二台阶与传动轴轴线的高度距离为第二高度h2;第三台阶与传动轴轴线的高度距离为第三高度h3;其中,h1:h2:h3的取值范围为:5:1:1~6:3:1。

20.与现有技术相比,采用该技术方案所达到的技术效果:这样设置三个水平的台阶面,能够另角磨机的结构更加扁平,靠近输出装置的一端高度最小,能够在最大限度上使工作部位变得扁平。

21.在本实用新型的一个实例中,壳体还包括:安装孔,安装孔设于第一台阶。

22.与现有技术相比,采用该技术方案所达到的技术效果:在第一台阶上设置有安装孔,能够便于锁定装置设置在驱动装置与传动装置之间,这样锁定装置在锁定时,不会因为传动轴或者驱动装置输出轴的扭紧力过大而损坏。

23.在本实用新型的一个实例中,壳体还包括:散热孔,散热孔设于壳体,散热孔设于壳体靠近驱动装置的一端。

24.与现有技术相比,采用该技术方案所达到的技术效果:设置散热孔,并且靠近驱动装置,是为了便于散热,设置散热孔为多个,便于提高散热效率。

25.在本实用新型的一个实例中,壳体设有第一表面,第一表面与驱动装置贴合,散热孔设于第一表面。

26.与现有技术相比,采用该技术方案所达到的技术效果:壳体在靠近传动装置第一端位置处与驱动装置外的外壳相连接。壳体与驱动装置的外壳连接处为圆形开口,第一表面与圆形的连接面部分贴合,贴合后壳体的表面再向第二端方向上延伸包覆形成半封闭式的壳体。这样第一表面与驱动装置想贴近,因此,在第一表面处设置有散热孔。此时,散热孔

设置在此处能够利于驱动装置的散热。

27.采用本实用新型的技术方案后,能够达到如下技术效果:

28.(1)通过设置角磨机内部件之间的距离,令驱动装置和传动装置的连接处与输出装置轴线之间的水平距离大于或等于驱动装置的高度,能够使角磨机结构更加扁平,便于角磨机伸入狭窄的空间内进行打磨工作,对环境的适应性更强;

29.(2)通过得到目标距离和目标直径之间的比值,并将比值与目标值进行比较,设定合理的目标值范围,使角磨机结构不会过于长而影响使用;

30.(3)在壳体表面设置台阶面,阶梯结构,能够进一步调整角磨机结构,是角磨机的输出部分结构更加扁平,整体结构的空间利用率更高;

31.(4),在壳体上设置安装孔和散热孔,便于在驱动装置和传动装置之间安装锁定机构锁定角磨机,还能够利用散热孔对驱动装置进行散热。

附图说明

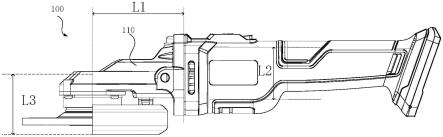

32.图1为本实用新型提供的一种角磨机的结构示意图。

33.图2为图1中角磨机的爆炸示意图。

34.图3为角磨机的剖视图。

35.图4为角磨机的主视图。

36.图5为壳体的结构示意图之一。

37.图6为壳体的结构示意图之二。

38.图7为壳体的结构示意图之三。

39.附图标记说明:

40.100-角磨机;110-壳体;111-阶梯结构;111a-第一台阶;111b-第二台阶;111c-第三台阶;112-安装孔;113-第一表面;113a-散热孔;120-驱动装置;130-传动装置;131-传动轴;140-输出装置。l1-目标距离;l2-目标直径;l3-目标高度;h1-第一高度;h2-第二高度;h3-第三高度。

具体实施方式

41.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

42.实施例一:

43.在一个具体的实施例中,参见图1-2,一种角磨机,角磨机100包括:驱动装置120、传动装置130和输出装置140,传动装置130的第一端与驱动装置120连接,传动装置130的第二端与输出装置140连接;其中,传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离大于或等于驱动装置120的直径。

44.在本实施例中,角磨机100由驱动装置120、传动装置130和输出装置140构成。驱动装置120为角磨机100的运行提供动力,输出装置140用于角磨机100进行打磨工作。传动装置130的第一端与驱动装置120相连接,第二端与输出装置130连接,将动力传递到角磨机100的输出端,为角磨机100的磨轮转动传递驱动力。

45.进一步的,在三个装置连接时,连接方向为横向,驱动装置120与传动装置130为横

向连接,传动装置120与输出装置140的齿轮啮合连接,输出装置140上的其他部件与上述齿轮同轴设置。这样设置,角磨机100的结构更加扁平,机身更加修长,利于角磨机100伸入狭窄环境中打磨。

46.进一步的,在三者横向连接后,为了使角磨机100的结构外形更加扁平修长,传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离大于或等于驱动装置120的直径。传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离越长,角磨机越修长。角磨机100内的装置中,传动装置130和输出装置140均为齿轮或者轴结构,所占高度上的空间较小,因此角磨机100的高度取决于驱动装置120的高度,驱动装置120为电机,即驱动装置120的直径。

47.因此,传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离和驱动装置120的直径,当两个距离相同时,角磨机100整体结构近似方形,当传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离,此时角磨机100的结构形状较为扁平。

48.在本实施例中,通过设置角磨机100上装置的连接方式,使驱动装置120、传动装置130和输出装置140之间横向连接,能够达到使角磨机100结构更加扁平的效果。而进一步的,控制传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离,通过限定角磨机100的长度和高度,能够进一步的保证角磨机100的结构扁平,利于角磨机100的狭窄环境中工作。

49.实施例二:

50.在一个具体的实施例中,参见图3-4,传动装置130第一端的端面与输出装置140的轴所在直线之间的水平距离设为目标距离l1;驱动装置120的直径设为目标直径l2;目标距离l1与目标直径l2之间的比值小于等于第一目标值。

51.在本实施例中,l1为驱动装置120和输出装置140之间的水平距离,l2为驱动装置120的直径。由上述实施例可知:l1大于等于l2,保证角磨机100的结构足够扁平修长。但当l1远远大于l2时,角磨机100的结构会过于修长,导致使用不方便。因此进一步的限制l1与l2,使两者之间数值不要差距过大。

52.因此,引入一个第一目标值,并将目标距离l1与目标直径l2相比,比值与第一目标值进行比较。第一目标值用来限定使,目标距离l1不要过大,因此,l1与l2之间的比值要小于或等于第一目标值。

53.在本实施例中,通过设定第一目标值,并使l1与l2之间的比值小于或者等于第一目标值,能够进一步的限定角磨机100在横向上的长度,使角磨机100不会过长或者过扁。

54.进一步的,目标值为2.5。当l1与l2之间的比值为2.8时,说明角磨机100的横向距离接近于角磨机100高度距离的三倍,此时角磨机100的整体结构过于修长,不易操作使用。当l1与l2之间的比值为2.2时,说明角磨机100的横向距离接近于角磨机100高度距离的两倍,此时角磨机100的结构不够修长、扁平,依旧不能满足狭窄的打磨环境。因此,将第一目标值范围设置为2.5。这样结合上述实施例,l1与l2之间的比值应处在大于等于1,小于等于2.5的范围内。

55.在本实施例中,通过设定第一目标值的取值,限制角磨机100的结构形状,使角磨机100的长度与高度在合理范围内,角磨机100的结构不会过长,并且能够在狭窄空间内使

用。

56.实施例三:

57.在一个具体的实施例中,参见图3-4,输出装置140的高度设为目标高度l3;目标距离l1大于等于目标高度l3;目标距离l1与目标高度l3之间的比值小于等于第二目标值。

58.在本实施例中,驱动装置120和输出装置140之间的水平距离一方面与驱动装置120的直径比较,限定角磨机100的高度。另一方面,输出装置140与传动装置130之间为纵向连接。输出装置140设于传动装置130的底部,因此输出装置140的高度也会影响整个角磨机100的高度。因此,将输出装置140的高度设为目标高度l3。

59.进一步的,为使角磨机100的结构足够扁平,使目标距离l1大于等于目标高度l3,并将目标距离l1与目标高度l3做比值,使比值小于等于第二目标值。第二目标值的取值可设为1.5。

60.在本实施例中,通过比较l1与l3,能够进一步使输出装置140端的结构扁平。

61.实施例四:

62.在一个具体的实施例中,参见图5-6,角磨机100还包括:壳体110,壳体110罩设在传动装置130外,壳体110表面设有阶梯结构111。

63.在本实施例中,角磨机100还包括壳体110,壳体110主要罩设传动装置130,为了使角磨机100的结构扁平,除了限定角磨机100内的柱体部件,对壳体110来说,设置阶梯结构111,也能够进一步使角磨机100变得扁平。

64.进一步的,传动装置130内设有多个齿轮和传动轴,齿轮和传动轴套设,齿轮的尺寸不同,使传动装置130的外部形状也不规则。因此,为了进一步使角磨机100呈现扁平状,减少壳体110内多余的空间,在传动装置130外罩设壳体110,使壳体110表面设置阶梯结构111,进一步缩小角磨机100的高度,使结构更加扁平。

65.实施例五:

66.在一个具体的实施例中,参见图4,阶梯结构111沿传动装置130的第一端向传动装置130的第二端逐渐降低。

67.在本实施例中,传动装置130的第一端靠近驱动装置120,第二端靠近输出装置140,因此阶梯结构111向第二端方向,即向输出端方向降低,使角磨机100的输出端更加扁平,更加便于打磨。

68.实施例六:

69.在一个具体的实施例中,参见图5-6,阶梯结构111沿第一端向第二端设有顺次的第一台阶111a、第二台阶111b和第三台阶111c。

70.在本实施例中,阶梯结构111上设置有最少三个台阶,台阶在壳体110的上表面,即远离磨轮的一面,并且,台阶面为水平面。阶梯结构111上的台阶分别为:第一台阶111a、第二台阶111b和第三台阶111c。并且,三个台阶中,第一台阶111a最靠近驱动装置120,并且高度最高,第二台阶111b与第一台阶111a相连,高度较第一台阶111a高度较小,第三台阶111c高度最低,并且最靠近输出装置140。

71.实施例七:

72.在一个具体的实施例中,传动装置130包括传动轴131,第一台阶111a与传动轴轴线的高度距离为第一高度h1;第二台阶111b与传动轴轴线的高度距离为第二高度h2;第三

台阶111c与传动轴轴线的高度距离为第三高度h3;其中,h1:h2:h3的取值范围为:5:1:1~6:3:1

73.在本实施例中,三级台阶面至传动轴轴线的高度距离分别为h1、h2、h3,h1:h2:h3为:5~6:3:1。通过设置三级台阶面至传动轴轴线的距离分别为h1、h2、h3,且h1:h2:h3为:5~6:3:1;使得壳体110整体狭长扁平,结构更加紧凑,便于深入复杂环境下进行打磨操作的同时,便于壳体110内部零部件的安装。优选的,h1:h2:h3为:6:3:1

74.在本实施例中,这样设置三个水平的台阶面,能够另角磨机100的结构更加扁平,靠近输出装置140的一端高度最小,能够在最大限度上使工作部位变得扁平。

75.实施例八:

76.在一个具体的实施例中,参见图6,壳体还包括:安装孔112,安装孔112设于第一台阶111a。

77.在本实施例中,壳体110还包括有安装孔112,安装孔112用于安装角磨机100上的轴锁机构。由于本案中的角磨机100上的锁定装置设置在驱动装置120与传动装置130之间,因此,在壳体110上需要设置安装孔112用于安装锁定装置。

78.进一步的,锁定装置设在驱动装置120和传动装置130之间,靠近整个传动装置130的第一端,因此将安装孔112设置在壳体110的第一端。在壳体110表面靠近第一端处为第一台阶111a,因此,将安装孔112设置在第一台阶111a上。

79.进一步的,安装孔112为壳体110上的通孔,用于安装锁定装置,锁定装置设置于安装孔112后,通过安装孔112为通孔并且与壳体110内部相连通,锁定装置能够伸入壳体110,与传动轴上的齿轮啮合,从而限制角磨机100转动。

80.在本实施例中,在第一台阶111a上设置有安装孔112,能够便于锁定装置设置在驱动装置120与传动装置130之间,这样锁定装置在锁定时,不会因为传动轴或者驱动装置140输出轴的扭紧力过大而损坏。

81.实施例九:

82.在一个具体的实施例中,参见图7,壳体110还包括:散热孔113a,散热孔113a设于壳体110,散热孔113a设于壳体110靠近驱动装置120的一端。

83.在本实施例中,由于壳体110套设在传动装置130外,传动装置130又与驱动装置120相连接,因此,将散热孔113a设置在壳体110上,并且靠近驱动装置120。散热孔113a为细长的条形通孔和圆形通孔,并且设置有多个。条形通孔能够增加散热效率,使散热效果更好。

84.在本实施例中,设置散热孔113a,并且靠近驱动装置120,是为了便于散热,设置散热孔113a为多个,便于提高散热效率。

85.实施例十:

86.在一个具体的实施例中,参见图7,壳体110设有第一表面113,第一表面113与驱动装置120贴合,散热孔113a设于第一表面113。

87.在本实施例中,壳体110在靠近传动装置130第一端位置处与驱动装置120外的外壳相连接。壳体110与驱动装置120的外壳连接处为圆形开口,第一表面113与圆形的连接面部分贴合,贴合后壳体110的表面再向第二端方向上延伸包覆形成半封闭式的壳体110。这样第一表面113与驱动装置120想贴近,因此,在第一表面113处设置有散热孔113a。此时,散

热孔113a设置在此处能够利于驱动装置120的散热。

88.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1