一种耐高温合金特材制造多级精确温控装置的制作方法

1.本实用新型涉及金属材料制造温控技术领域,具体涉及一种耐高温合金特材制造多级精确温控装置。

背景技术:

2.特种合金钢在制造过程中需要进行挤压成型、退火等热处理工序,目前的退火方式均是将合金工件通过钢带输送至退火炉中进行退火工序,钢带输送合金钢工件进行加工处理。

3.现有的耐高温合金特材在制造过程中,无法进行分级精确进行温控,从而导致合金产品在加工过程中,温度过高或过低无法进行精准控制,同时热能浪费严重且效率低,从而导致产品质量无法得到有效的保障。

4.因此,发明一种耐高温合金特材制造多级精确温控装置来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种耐高温合金特材制造多级精确温控装置,以解决技术中耐高温合金特材在制造过程中,需要对合金特材进行分级精确温控,从而进行有效的加工,提升合金的质量,传统温控机构无法进行分级精确进行温控,从而导致合金产品质量无法进行有效的保障的问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种耐高温合金特材制造多级精确温控装置,包括机体、预热箱、热处理箱、冷却箱与出料传动机构,所述机体与预热箱为固定连接,所述机体与热处理箱为固定连接,所述机体与冷却箱为固定连接,所述预热箱与热处理箱相互贯通连接,所述热处理箱与冷却箱相互贯通连接,所述预热箱的顶端固定连接有第一温度感应器,所述预热箱、热处理箱与冷却箱的一侧均固定连接有第二液压杆,所述热处理箱的顶端固定连接有第二温度感应器,所述冷却箱的顶端固定连接有第三温度感应器,所述机体的顶端固定连接有温控机构,所述温控机构分布与第一温度感应器、第二温度感应器、第三温度感应器通过电性连接,所述冷却箱的内壁设有冷却池,所述冷却池的内壁放置有冷却水,所述冷却池的内壁滑动连接有限位滑板,所述冷却箱的顶端两侧均固定连接有第一液压杆,所述第一液压杆的输出端与限位滑板固定连接,所述限位滑板的顶端连接有传输机构,所述机体的顶端一侧设有进风口,所述预热箱的顶端一侧设有出风口,所述进风口的顶端固定连接有进风管,所述出风口的顶端固定连接有出风管,所述出风管的一侧固定连接有风扇机构,所述风扇机构的顶端固定连接有第二传动电机,所述风扇机构的一侧与进风管相互贯通连接,所述第二传动电机的输出端固定连接有主轴,所述主轴通过传动带与风扇机构的转动轴传动连接,所述第二传动电机与温控机构通过电性连接。

7.优选的,所述机体与进料传动机构固定连接,所述进料传动机构的一侧固定连接有第一传动电机,方便对合金产品进行传动进料。

8.优选的,所述第一传动电机的输出端固定连接有传动辊,所述传动辊与进料传动机构通过轴承转动连接,方便第一传动电机对传动辊的动力传动。

9.优选的,所述第二液压杆的数量设置为三个,所述第二液压杆的输出端固定连接有防护挡板,有效避免内部的高温的气流流出,提升加工效果。

10.优选的,所述预热箱、热处理箱与冷却箱的一侧均设有限位槽,所述限位槽的内壁与防护挡板的外壁相匹配,方便对防护挡板进行限位。

11.优选的,所述限位槽与防护挡板为滑动连接,所述机体的底端固定连接有支脚,方便对机体进行有效支撑。

12.优选的,所述支脚的数量设置为多个,所述热处理箱的两侧均固定连接有加热器,方便对内部合金产品进行热处理。

13.优选的,所述机体的一端与出料传动机构固定连接,所述出料传动机构的高度与传输机构的高度相匹配,方便对热处理后的合金产品进行传动出料。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.通过设置预热箱、热处理箱与冷却箱,在对合金产品进行处理时,产品通过传动辊首先进入预热箱的内部,第二液压杆带动防护挡板进行运动,从而对合金产品进行隔离至预热箱的内部,此时热处理箱内部的热气流通过出风管流出通过风扇机构经由进风管流入预热箱的内部,对合金产品进行预热处理之后进入热处理箱的内部,加热器进行加热,同时后一批产品进入预热箱内部进行预热,前一批的产品进入冷却箱内部进行水冷,对热量进行二次利用,有效节约热能,同时提升产品的热处理效率;

16.通过设置第一温度感应器、第二温度感应器与第三温度感应器,在对产品进行热处理时,实时进行检测预热箱、热处理箱与冷却箱的内部温度,从而通过控制第二传动电机控制风扇机构的热气流传动效率,加快或减缓热气流排出的效率,同时控制加热器的功率,包装产品的热处理效果。

附图说明

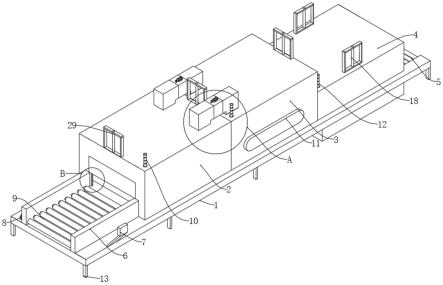

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的冷却箱整体结构剖视图;

19.图3为本实用新型的图1的a处结构示意图;

20.图4为本实用新型的图1的b处结构示意图。

21.附图标记说明:

22.1、机体;2、预热箱;3、热处理箱;4、冷却箱;5、出料传动机构;6、进料传动机构;7、温控机构;8、第一传动电机;9、传动辊;10、第一温度感应器;11、加热器;12、第三温度感应器;13、支脚;14、冷却池;15、冷却水;16、限位滑板;17、传输机构;18、第一液压杆;19、第二温度感应器;20、出风管;21、风扇机构;22、进风管;23、进风口;24、出风口;25、第二传动电机;26、主轴;27、防护挡板;28、限位槽;29、第二液压杆。

具体实施方式

23.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

24.本实用新型提供了如图1-4所示的一种耐高温合金特材制造多级精确温控装置,包括机体1、预热箱2、热处理箱3、冷却箱4与出料传动机构5,机体1与预热箱2为固定连接,机体1与热处理箱3为固定连接,机体1与冷却箱4为固定连接,预热箱2与热处理箱3相互贯通连接,热处理箱3与冷却箱4相互贯通连接,预热箱2的顶端固定连接有第一温度感应器10,预热箱2、热处理箱3与冷却箱4的一侧均固定连接有第二液压杆29,热处理箱3的顶端固定连接有第二温度感应器19,冷却箱4的顶端固定连接有第三温度感应器12,机体1的顶端固定连接有温控机构7,温控机构7分布与第一温度感应器10、第二温度感应器19、第三温度感应器12通过电性连接,冷却箱4的内壁设有冷却池14,冷却池14的内壁放置有冷却水15,冷却池14的内壁滑动连接有限位滑板16,冷却箱4的顶端两侧均固定连接有第一液压杆18,第一液压杆18的输出端与限位滑板16固定连接,限位滑板16的顶端连接有传输机构17,机体1的顶端一侧设有进风口23,预热箱2的顶端一侧设有出风口24,进风口23的顶端固定连接有进风管22,出风口24的顶端固定连接有出风管20,出风管20的一侧固定连接有风扇机构21,风扇机构21的顶端固定连接有第二传动电机25,风扇机构21的一侧与进风管22相互贯通连接,第二传动电机25的输出端固定连接有主轴26,主轴26通过传动带与风扇机构21的转动轴传动连接,第二传动电机25与温控机构7通过电性连接。

25.机体1与进料传动机构6固定连接,进料传动机构6的一侧固定连接有第一传动电机8,方便对合金产品进行传动进料。

26.第一传动电机8的输出端固定连接有传动辊9,传动辊9与进料传动机构6通过轴承转动连接,方便第一传动电机8对传动辊9的动力传动。

27.第二液压杆29的数量设置为三个,第二液压杆29的输出端固定连接有防护挡板27,方便分别对预热箱2、热处理箱3与冷却箱4隔离,有效避免内部的高温的气流流出,保障加工效果。

28.预热箱2、热处理箱3与冷却箱4的一侧均设有限位槽28,限位槽28的内壁与防护挡板27的外壁相匹配,方便对防护挡板27进行限位。

29.限位槽28与防护挡板27为滑动连接,机体1的底端固定连接有支脚13,方便对机体1进行有效支撑。

30.支脚13的数量设置为多个,热处理箱3的两侧均固定连接有加热器11,方便对内部合金产品进行热处理。

31.机体1的一端与出料传动机构5固定连接,出料传动机构5的高度与传输机构17的高度相匹配,方便对热处理后的合金产品进行传动出料。

32.本实用工作原理:

33.参照说明书附图1-4,在使用本装置时,首先通过设置预热箱2、热处理箱3与冷却箱4,在对合金产品进行处理时,产品通过传动辊9首先进入预热箱2的内部,第二液压杆29带动防护挡板27进行运动,从而对合金产品进行隔离至预热箱2的内部,此时热处理箱3内部的热气流通过出风管20流出通过风扇机构21经由进风管22流入预热箱2的内部,对合金产品进行预热处理之后进入热处理箱3的内部,加热器11进行加热,同时后一批产品进入预热箱2内部进行预热,前一批的产品进入冷却箱4内部进行水冷,对热量进行二次利用,有效节约热能,同时提升产品的热处理效率;

34.参照说明书附图1-4,在使用本装置时,通过设置第一温度感应器10、第二温度感

应器19与第三温度感应器12,在对产品进行热处理时,实时进行检测预热箱2、热处理箱3与冷却箱4的内部温度,从而通过控制第二传动电机25控制风扇机构21的热气流传动效率,加快或减缓热气流排出的效率,同时控制加热器11的功率,包装产品的热处理效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1