平面磨削夹具以及磨削系统的制作方法

1.本实用新型属于磨削加工技术领域,尤其涉及平面磨削夹具以及磨削系统。

背景技术:

2.目前来说,针对小型钢材质的加工零件,如活塞件,其底面的表面光洁度等级要求较高;在现有技术中需要钳工手动磨削加工零件的平面,但由于钳工水平不一致,磨削后的表面光洁度等级不相同,磨削厚度不相同,从而使各个加工零件磨削面的尺寸规格不相同,进而导致各个加工零件之间的互换性差,造成经常出现废件情况;再者,现有的磨削效率较低。

3.因此,亟需一种能使加工零件磨削面尺寸规格相同的技术方案。

技术实现要素:

4.本实用新型的目的之一在于:针对现有技术的不足,本实用新型提供一种平面磨削夹具,以解决现有加工零件磨削面尺寸规格不相同的问题。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.平面磨削夹具,包括夹具本体和调节螺丝,所述夹具本体包括上水平面和与所述上水平面在竖方向上相对设置的下水平面,所述上水平面上沿纵方向间隔设置有至少两个安装孔,所述安装孔沿竖方向向下凹陷且凹陷形状与加工零件外轮廓形状相应,所述上水平面还设置有沿纵方向从其后边缘延伸至其前边缘以将所有所述安装孔分为两部分的调节间隙,所述调节间隙沿竖方向向下延伸至所述安装孔底部的深度,所述夹具本体在横方向上的一侧设置有沿横方向穿过所述调节间隙的调节螺孔,所述调节螺丝可拆卸安装地与所述调节螺孔螺纹配合。

7.作为本实用新型所述的平面磨削夹具的优选方案,所述夹具本体上还设置有沿纵方向从其后面穿至其前面的配合通孔,所述配合通孔的内孔壁与所述调节间隙的底部连通,所述配合通孔的内孔壁与所述安装孔的底部连通。

8.作为本实用新型所述的平面磨削夹具的优选方案,所述下水平面上设置有沿竖方向上凹陷的粗加工槽。

9.作为本实用新型所述的平面磨削夹具的优选方案,所述安装孔的孔内设置有用于匹配加工零件外轮廓形状的内孔台阶。

10.作为本实用新型所述的平面磨削夹具的优选方案,所述夹具本体在横方向上的一侧设置有吊耳部,所述吊耳部上设置有吊耳通孔。

11.作为本实用新型所述的平面磨削夹具的优选方案,所述夹具本体在横方向上的两侧均设置有所述吊耳部。

12.本实用新型目的之一具有的有益效果为:本实用新型通过在上水平面设置安装孔,使加工零件能够装配在夹具本体上进行磨削,从而使加工零件能被标准化磨削加工;同时,通过设置多个安装孔,使同批次磨削的加工零件磨削面的尺寸规格相同,进而提高了加

工零件的互换性,同时提高磨削效率。

13.本实用新型的目的之二在于:针对现有技术的不足,本实用新型提供一种磨削系统。

14.为了实现上述目的,本实用新型采用以下技术方案:

15.磨削系统,包括磨削轮和机床,所述机床包括磨削水平台面,还包括上述本实用新型的目的之一中任一项所述的平面磨削夹具,所述夹具本体通过所述下水平面设置在所述磨削水平台面上。

16.作为本实用新型所述的磨削系统的优选方案,所述机床还包括参考水平台面、第一激光位移传感器和第二激光位移传感器,所述磨削轮分别与所述第一激光位移传感器和所述第二激光位移传感器电连接,所述第一激光位移传感器用于检测所述参考水平台面与所述上水平面在竖方向上的距离差值,所述第二激光位移传感器用于检测所述参考水平台面与加工零件磨削面在竖方向上的距离差值。

17.作为本实用新型所述的磨削系统的优选方案,还包括用于无线传输数据的5g传输模块,所述5g传输模块分别与所述磨削轮、所述第一激光位移传感器和所述第二激光位移传感器电连接。

18.作为本实用新型所述的磨削系统的优选方案,还包括电铃,所述电铃与所述第二激光位移传感器电连接。

19.本实用新型目的之二具有的有益效果为:本实用新型通过在上水平面设置安装孔,使加工零件能够装配在夹具本体上进行磨削,从而使加工零件能被标准化磨削加工;同时,通过设置多个安装孔,使同批次磨削的加工零件磨削面的尺寸规格相同,进而提高了加工零件的互换性,同时提高磨削效率。

附图说明

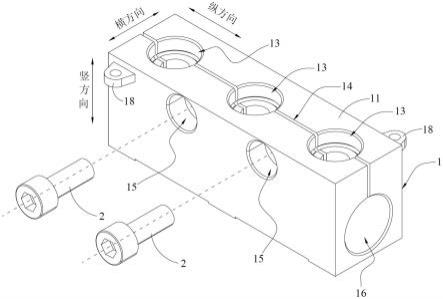

20.图1为本实用新型中平面磨削夹具的结构示意图。

21.图2为本实用新型中夹具本体的结构示意图,其中,对部分结构进行剖视。

22.图3为本实用新型中平面磨削夹具的上水平面结构示意图。

23.图4为本实用新型中平面磨削夹具的下水平面结构示意图。

24.图5为本实用新型中平面磨削夹具与加工零件的装配图。

25.图6为本实用新型中磨削系统的工作状态图。

26.图7为本实用新型中磨削系统的电路原理图。

27.图中:0-加工零件;01-磨削面;1-夹具本体;11-上水平面;12-下水平面;13-安装孔;131-内孔台阶;14-调节间隙;15-调节螺孔;16-配合通孔;17-粗加工槽;18-吊耳部;181-吊耳通孔;2-调节螺丝;3-磨削水平台面;4-参考水平台面;5-第一激光位移传感器;6-第二激光位移传感器。

具体实施方式

28.为使本实用新型的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本实用新型及其有益效果作进一步详细的描述,但本实用新型的实施方式不限于此。

29.实施例1

30.如图1至图5所示,平面磨削夹具,包括夹具本体1和调节螺丝2,夹具本体1包括上水平面11和与上水平面11在竖方向上相对设置的下水平面12,上水平面11上沿纵方向间隔设置有至少两个安装孔13,安装孔13沿竖方向向下凹陷且凹陷形状与加工零件外轮廓形状相应,上水平面11还设置有沿纵方向从其后边缘延伸至其前边缘以将所有安装孔13分为两部分的调节间隙14,调节间隙14沿竖方向向下延伸至安装孔13底部的深度,夹具本体1在横方向上的一侧设置有沿横方向穿过调节间隙14的调节螺孔15,调节螺丝2可拆卸安装地与调节螺孔15螺纹配合。具体地,夹具本体1的材质为弹簧钢,加工零件为活塞件,所有安装孔13沿上水平面11纵方向的中心线间隔设置,调节间隙14沿纵方向从上水平面11后边缘延伸至上水平面11前边缘以将所有安装孔13对半分为两部分。

31.本实施例的工作原理为:

32.1)将夹具本体1上的调节螺丝2从调节螺孔15上拧松并拆卸下;

33.2)将待磨削的加工零件装配在安装孔13上,加工零件的磨削面沿竖方向朝上;将调节螺丝2安装在调节螺孔15上并拧紧,使加工零件固定在安装孔13上;

34.3)对加工零件的磨削面进行磨削,直至加工零件的磨削面符合加工要求;

35.4)将夹具本体1上的调节螺丝2从调节螺孔15上拧松并拆卸下,取出磨削完成的加工零件。

36.本实施例具有的有益效果为:本实施例通过在上水平面11设置安装孔13,使加工零件能够装配在夹具本体1上进行磨削,从而使加工零件能被标准化磨削加工;同时,通过设置多个安装孔13,使同批次磨削的加工零件磨削面的尺寸规格相同,进而提高了加工零件的互换性,同时提高磨削效率。

37.优选地,夹具本体1上还设置有沿纵方向从其后面穿至其前面的配合通孔16,配合通孔16的内孔壁与调节间隙14的底部连通,配合通孔16的内孔壁与安装孔13的底部连通。通过上述设置,当加工零件在夹具本体1上完成磨削后需要取出时,能使用具有折弯部的钢丝或者细棍辅助取出。具体的取出方法为:将钢丝伸入配合通孔16内部,然后通过钢丝的折弯部对安装孔13的底部向上挑动,从而取出加工零件。同时,配合通孔16能够减少夹具本体1的总重量,使夹具本体1轻量化。

38.优选地,下水平面12上设置有沿竖方向上凹陷的粗加工槽17。由于下水平面12具有较高的加工要求;通过上述设置,使下水平面12的水平面面积减少,从而减少下水平面12的加工量,降低了夹具本体1的加工成本。

39.优选地,安装孔13的孔内设置有用于匹配加工零件外轮廓形状的内孔台阶131。根据具体的加工零件形状,设置合适的安装孔13内轮廓;通过上述设置,使安装孔13能够装配活塞件。

40.优选地,夹具本体1在横方向上的一侧设置有吊耳部18,吊耳部18上设置有吊耳通孔181。通过上述设置,使夹具本体1能够被吊装移动。

41.优选地,夹具本体1在横方向上的两侧均设置有吊耳部18。通过上述设置,使夹具本体1能够被吊装移动。

42.实施例2

43.如图6至图7所示,磨削系统,包括磨削轮、机床和显示器,机床包括磨削水平台面

3,磨削轮通过三相交流电机驱动,还包括上述实施例1中任一项的平面磨削夹具,夹具本体1通过下水平面12设置在磨削水平台面3上。

44.本实施例的工作原理为:

45.1)将平面磨削夹具固定在磨削水平台面3上;

46.2)将夹具本体1上的调节螺丝2从调节螺孔15上拧松并拆卸下;

47.3)将待磨削的加工零件装配在安装孔13上,加工零件的磨削面沿竖方向朝上;将调节螺丝2安装在调节螺孔15上并拧紧,使加工零件固定在安装孔13上;

48.4)通过磨削轮对加工零件的磨削面进行磨削,直至加工零件的磨削面符合加工要求;

49.5)将夹具本体1上的调节螺丝2从调节螺孔15上拧松并拆卸下,取出磨削完成的加工零件。

50.本实施例具有的有益效果为:本实施例通过在上水平面11设置安装孔13,使加工零件能够装配在夹具本体1上进行磨削,从而使加工零件能被标准化磨削加工;同时,通过设置多个安装孔13,使同批次磨削的加工零件磨削面的尺寸规格相同,进而提高了加工零件的互换性,同时提高磨削效率。

51.优选地,机床还包括参考水平台面4、第一激光位移传感器5和第二激光位移传感器6,磨削轮分别与第一激光位移传感器5和第二激光位移传感器6电连接,第一激光位移传感器5用于检测参考水平台面4与上水平面11在竖方向上的距离差值,第二激光位移传感器6用于检测参考水平台面4与加工零件磨削面在竖方向上的距离差值。具体工作原理为:加工零件固定在安装孔13上后,第一激光位移传感器5实时检测获取参考水平台面4与上水平面11在竖方向上的距离差值a,第二激光位移传感器6实时检测获取参考水平台面4与加工零件磨削面在竖方向上的距离差值b;通过计算a与b的差值,获得磨削面厚度值δx;设置加工厚度值区间δx;通过磨削轮对加工零件的磨削面进行磨削,直至δx∈δx。通过上述设置,使磨削系统能够通过第一激光位移传感器5和第二激光位移传感器6实时检测获取磨削面厚度值,从而使磨削系统能够自动化磨削加工零件,进而使加工零件的磨削标准化,提高了加工零件的互换性,提高了磨削效率。

52.优选地,还包括用于无线传输数据的5g传输模块,5g传输模块分别与磨削轮、第一激光位移传感器5和第二激光位移传感器6电连接。通过上述设置,使磨削轮、第一激光位移传感器5和第二激光位移传感器6的工作参数能够实时传输至终端设备上供工作人员监控查看。

53.优选地,还包括电铃,电铃与第二激光位移传感器6电连接。通过上述设置,当δx∈δx时,电铃能够启动并提醒工作人员磨削已完成。

54.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本实用新型并不局限于上述的具体实施方式,凡是本领域技术人员在本实用新型的基础上所作出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1