一种多流板坯连铸机内外弧液压振动装置的制作方法

1.本发明涉及冶金机械技术领域,具体涉及一种多流板坯连铸机内外弧液压振动装置。

背景技术:

2.铸坯宽厚比大于3的即称板坯,板坯连铸是以板坯为主要产品的连续铸钢技术。常规板坯连铸机浇铸断面尺寸为:厚度150~250mm,宽度1000~1800mm;窄板坯的宽度为700mm以内,厚度约为120~150mm。连铸板坯主要用于轧制扁平板(厚板、中板、薄板、带卷)材。

3.众所周知,常规生产板坯的方法主要是根据钢包的大小、后续轧钢的产量需求来配置铸机的流数与拉速,通常设计成单流或双流,便于布置结晶器至脱锭装置之间的铸流导向设备,可留出足够的检修维护空间,扇形段传动装置布置在铸机两侧二冷室外,通过万向联接轴与驱动辊联接,以保证连铸机稳定、高效地运行。

4.近年来随着环保和国家产业政策的调整,要求冶炼炉的容量越来越大,冶炼周期越来越短,而国内同时在建设一大批1000~1500mm之间的热连轧机组,每条产线的能力在250~350万吨之间,其需求的板坯宽度集中在700~1300mm之间,生产的钢种涵盖了低碳钢、中碳钢、高碳钢等,一台生产该断面规格双流板坯连铸机的年产能力200万吨左右,无法满足“炼钢-连铸-轧钢”单线匹配模式,给前期规划配置设计、实际生产调度、连铸热送等带来了一系列困难。

5.当轧机能力限制铸坯规格后,要解决上述炉机匹配与传统的直弧形板坯连铸机产能受限的问题有两种思路:一种是铸机流数不增加,提高生产拉速;另一种是改变铸机设计,增加流数。对于传统板坯连铸机而言拉速过高,将导致设备磨损加剧、铸坯内外部质量恶化、漏钢风险加大等不利因素。而通过创新板坯铸机振动装置与扇形段传动结构形式,能大大节省铸流空间,开发三流或更多流的板坯连铸机成为一种新的发展方向。

6.双流及以上板连铸机在铸流两侧布置液压振动单元需要≥5000mm的流间距空间,每流振动基座与二冷室混凝土墙上的实心方钢支架相连;多流板坯连铸为了尽量缩短中间罐长度,流间距需要进行限制通常控制4500~5000mm之间,中间铸流两侧并无混凝土墙作为振动装置的支撑;即便流间距大于5000mm时振动装置采用两侧布置,大量振动单元拥挤在铸流中间,安装、检修维护空间小,且振动单元长期“浸泡”二冷室蒸汽环境中,使用寿命也不理想。因此,多流板坯连铸液压振动单元如何布置显得尤为关键。

技术实现要素:

7.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种多流板坯连铸机内外弧液压振动装置,节约了空间,设备运行环境好,使用寿命长,故障率低,方便维护和检修。

8.本发明为解决上述技术问题所采用的技术方案是:

9.一种多流板坯连铸机内外弧液压振动装置,包括多个并排布置的结晶器,每个结晶器的内外弧两侧均布置有液压振动单元,液压振动单元与相应的结晶器连接;液压振动单元通过支撑框架设置于相邻的混凝土墙上。

10.按照上述技术方案,每个结晶器的左右两侧均设有悬挑混凝土墙,支撑框架的两端分别与两侧的悬挑混凝土墙连接。

11.按照上述技术方案,每个液压振动单元的外侧设有走道,相邻结晶器之间设有中间平台,走道与中间平台连通。

12.按照上述技术方案,液压振动单元远离结晶器形成的铸坯窄面布置,也不用长期“浸泡”二冷室蒸汽环境中。

13.液压振动单元包括活动框架、固定框架和液压缸,液压缸的一端与固定框架连接,液压缸的另一端与活动框架连接,活动框架与结晶器连接。

14.按照上述技术方案,所述的多流板坯连铸机内外弧液压振动装置还包括多组板簧组,多组板簧组分别布置于液压缸的两侧,每组板簧组两端分别固定在固定框架支座和活动框架支座上。

15.按照上述技术方案,板簧组的个数三组,两组布置于活动框架,位于液压缸的两侧,另一组布置于固定框架,位于液压缸的一侧。

16.按照上述技术方案,液压缸的缸体通过连接板与固定框架连接固定。

17.按照上述技术方案,活动框架位于固定框架上方。

18.按照上述技术方案,液压缸通过顶杆与活动框架连接。

19.按照上述技术方案,固定框架和活动框架之间连接有缓冲弹簧。

20.按照上述技术方案,缓冲弹簧外侧设有弹簧外罩。

21.按照上述技术方案,液压缸连接有伺服阀,伺服阀连接有控制器,液压缸上设有位移传感器,控制器与位移传感器连接。

22.按照上述技术方案,液压缸安装在固定框架内,固定框架内充有冷却气体或液体。

23.本发明具有以下有益效果:

24.本发明首次将板坯液压振动单元通过支撑结构布置于内外弧方向,由液压缸进行内外弧独立驱动,不但节约了二冷室内铸流空间,而且设备运行环境好,使用寿命长,故障率低,相邻结晶器之间没有布置液压振动单元,留有足够的检修空间,方便维护和检修,即使在浇钢期间仍可便捷进行在线检查、维护或检修,完美地适应了多流板坯工艺布局所需。

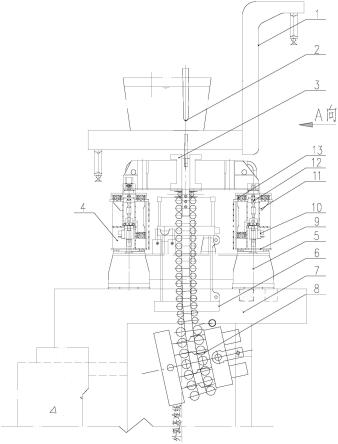

附图说明

25.图1是本发明实施例中多流板坯连铸机内外弧液压振动装置的平面布置图;

26.图2是图1的b-b剖视图;

27.图3是图2的a向视图;

28.图中,1-中间罐车,2-中间罐,3-结晶器,4-液压振动单元,5-支撑框架,6-弯曲段,7-混凝土墙,8-扇形段,9-固定框架,10-伺服控制系统,11-活动框架,12-顶杆,13-板簧组,14-液压缸,15-缓冲弹簧。

具体实施方式

29.下面结合附图和实施例对本发明进行详细说明。

30.参照图1~图3所示,本发明提供的一个实施例中的多流板坯连铸机内外弧液压振动装置,包括多个并排布置的结晶器3,每个结晶器3的内外弧两侧均布置有液压振动单元4,即液压振动单元没有布置于相邻结晶器之间,液压振动单元与相应的结晶器连接;液压振动单元4通过支撑框架5设置于相邻的混凝土墙7上。

31.进一步地,每个结晶器3的左右两侧均设有悬挑混凝土墙7,支撑框架5的两端分别与两侧的悬挑混凝土墙7连接。

32.进一步地,每个结晶器3的左右两侧均设有悬挑混凝土墙7,即:最外侧的结晶器3的外侧均设有悬挑混凝土墙7,相邻两个结晶器3之间也设置有悬挑混凝土墙7。

33.进一步地,液压振动单元4远离结晶器3形成的铸坯窄面布置,也不用长期“浸泡”二冷室蒸汽环境中,避免了铸坯侧面热辐射,使用寿命长,故障率低。

34.进一步地,每个液压振动单元4的外侧设有走道,相邻结晶器3之间设有中间平台,走道与中间平台连通;使在浇钢期间仍可便捷进行在线检查、维护或检修,完美地适应了多流板坯工艺布局所需。

35.液压振动单元4包括活动框架11、固定框架9和液压缸14,液压缸14的一端与固定框架9连接,液压缸14的另一端与活动框架11连接,活动框架11与结晶器3连接。

36.进一步地,所述的多流板坯连铸机内外弧液压振动装置还包括多组板簧组13,多组板簧组13分别布置于液压缸14的两侧,每组板簧组13两端分别通过销和螺栓固定在固定框架9支座和活动框架11支座上。

37.进一步地,板簧组13的个数三组,两组布置于活动框架11,位于液压缸14的两侧,另一组布置于固定框架9,位于液压缸14的一侧。

38.进一步地,结晶器3的上方设有中间罐2,结晶器3的下端依次连接有导辊弯曲段和导辊扇形段8,中间罐2设置于中间罐车1上。

39.进一步地,液压缸14的缸体通过连接板与固定框架9连接固定。

40.进一步地,活动框架11位于固定框架9上方。

41.进一步地,液压缸14通过顶杆12与活动框架11连接,顶杆12通过螺纹与液压缸14的活塞杆连接固定。

42.进一步地,固定框架和活动框架11之间连接有缓冲弹簧15。

43.进一步地,缓冲弹簧15外侧设有弹簧外罩。

44.进一步地,液压缸14连接有伺服阀,伺服阀连接有控制器,液压缸14上设有位移传感器,控制器与位移传感器连接。

45.进一步地,液压缸14安装在固定框架内,固定框架内充有冷却气体或液体,且密封良好。

46.本发明的工作原理:

47.参见图2,钢包内的液态钢水通过其下方的保护套管流入中间罐2内进行缓冲与净化,然后被均匀分配至中间罐2各流出口处,一旦达到中间罐2内设定浇注高度时,打开塞棒并使钢水通过浸入式水口注入到每流结晶器3内,达到起苗时间后扇形段8传动装置按设定的起步拉速进行拉坯并同时启动振动装置4、二冷喷淋水、二冷抽排蒸汽风机,经过一次冷

却形成带有液芯的铸坯经过弯曲段6进行连续弯曲,然后沿着弧形扇形段8逐渐向下移动,此时被压缩空气雾化的冷却水直接喷到铸坯上进行二次冷却,经过矫直后的铸坯到达水平扇形段8被引锭杆牵引出,通过脱锭装置实现铸坯与引锭杆脱离,火切机将铸坯切割成需要的定尺长度,完成多流板坯的生产。

48.每个液压振动单元4的活动框架11位于固定框架9上部,振动驱动装置由液压缸14和顶杆12组成,顶杆通过螺纹连接固定在液压缸14的活塞杆上;液压缸14通过油缸下连接板固定在固定框架9上,顶杆通过液压缸14上连接板活动框架上;三组相同的板簧组13分别位于液压振动单元4两侧的上面与一侧的下面位置上,每组板簧组13两端分别通过销和螺栓固定在固定框架支座和活动框架支座上;缓冲弹簧15通过压板安装在固定框架和活动框架之间,弹簧外罩位于缓冲弹簧15外侧;液压伺服控制系统10包括伺服阀、位移传感器、控制器,位移传感器安装在液压缸14的活塞杆上,伺服阀控制液压缸14产生不同距离的位置移动;位移传感器记录产生位置的实际值,控制器通过将实际值与设定值连续比较,实际值与设定值的差值进行位置补偿。内外弧液压缸14的运动行程一样,三组板簧13角度一样,设备组成简化,可以实现非正弦振动,能减小振痕深度,提高铸坯表面质量,显著减少粘结性漏钢事故的发生。

49.参见图1,创造性地将两个液压振动单元4进行内外弧布置,因多流板坯流间距有限,振动支撑结构空间受限,特在中间铸流两侧设置悬挑混凝土墙7,支撑框架5焊接固定在混凝土墙7上,稳定可靠;

50.多流板坯结晶器3冷却进回水接口位于内外弧侧,其所需冷却水通过支撑框架5、振动单元4内联管路直接与车间管路相通,更换便捷。

51.参见图3,该振动装置的两个振动单元4均不在铸坯左右侧,避免了铸坯侧面热辐射对液压振动驱动装置影响,可保持长时间振动精度,且在线检修维护方便;液压缸14安装在固定框架内且密封良好,带充气冷却,确保所有元器件工作良好;通过缓冲弹簧15平衡结晶器3的部分重力,减少液压缸14的负载,第1~x流振动装置的所有载荷均传导至混凝土墙7上,安全可靠,这是可以实现三流板坯铸机的关键所在。

52.综上所述,为适应小流间距空间,改善振动装置的工作环境和检修维护性能,本发明创新出一种多流板坯连铸机液压振动装置布置方式,充分考虑土建基础、支撑框架5、振动单元的合理设计,将液压振动单元4通过支撑结构布置于内外弧方向,节约了二冷室内铸流空间,增设缓冲弹簧15用于部分抵消结晶器的重量,减少液压缸的负载,最终第1~x流振动装置的所有载荷均传导至混凝土墙7上,安全可靠,解决了液压振动单元4稳固支撑的难题,而且每个振动单元均远离铸坯窄面也不用长期“浸泡”二冷室蒸汽环境中,避免了铸坯侧面热辐射,使用寿命长,故障率低,该振动装置布置形式及其特征装备为多流板坯连铸机机型开发的重要特征之一。

53.因不同宽度、不同钢种板坯的拉速差别较大,需要振动参数及振动波形能够灵活调节。全板簧液压振动装置是采用板簧连接与导向、利用液压缸的往复运动来实现结晶器振动的一项新技术,设备结构紧凑、无关节磨损,其导向精度高、占地空间省、维护性好,可实现振动参数在线调节和非正弦振动,广泛用于板坯连铸机,近年来逐步向方坯、异形坯、大圆坯连铸市场推广。

54.以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,

因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1