一种钢丝根部不易疲劳断裂的条状钢丝刷及钢丝辊的制作方法

1.本实用新型涉及抛光除锈拉丝领域,具体涉及一种钢丝根部不易疲劳断裂的条状钢丝刷及钢丝辊。

背景技术:

2.钢丝辊主要用于抛光除锈拉丝等行业,应用广泛。其中,钢丝辊制作工艺主要有以下三种:

3.1、单.双钢带缠绕式:将若干单根钢丝均匀排布在外钢带上,单钢带是将粗铁丝压在钢丝上,通过压丝轮将外钢带对折包住铁丝,钢丝就压在了钢带u型槽中,形成钢丝带,双钢带是将内钢带压住钢丝,外钢带齿状透过钢丝缝隙压住内钢带固定,折成u型形成钢丝带然后缠绕在钢轴上,修剪钢丝外圆,使钢丝辊表明与轴同心,制作完成(如图1所示)。单.双钢带缠绕式制作方法简单,产品生产速度快,成本低,是最常用的一种制作方式,但钢丝经过钢带对折固定于钢带u型槽里,单根钢丝和钢带是硬固定,使用时钢丝摩擦工件,每根钢丝受力不断来回摇摆,在固定处疲劳折断,这种工艺制作的钢丝辊都是钢丝未摩擦消耗而大量折断,影响使用效果而淘汰,故使用寿命短。

4.2、穿片式:将圆形铁片冲压形成轴孔,铁片圆周均布穿丝孔,将钢丝束穿过铁片穿丝孔,对折捆扎,然后将穿好钢丝的铁片穿到钢轴上挤压密实固定,修剪外圆,形成钢丝辊。穿片式制作方法增加了铁片成本,钢丝束穿孔对折捆扎成本,装轴工艺成本,钢丝用量增多成本,是单.双钢带缠绕式做法成本的3-4倍,由于增加了钢丝密度,使用时摩擦使单根钢丝摇摆的幅度减小,及固定方式的改变,使受力点不是硬固定,使用寿命比单双钢带缠绕式制作方法增加,但性价比并没有提高,故一直采用较少。

5.3、穿片扭丝式:做法基本上同穿片式,不同之处是,将钢丝束穿过铁片穿丝孔对折扭成束状,然后将穿好钢丝束的铁片穿到钢轴上挤压密实固定,修剪外圆成型(如图2所示)。由于增加了对折扭丝成束的工艺,使单根钢丝受力点位改变,比穿片式制作方法使用寿命增加了很多,但增加了穿片对折扭丝的时间,制作速度非常慢,使成本增加了很多,性价比无法让客户接受,所以采用此工艺制作较少。

技术实现要素:

6.为克服现有技术的缺陷,本实用新型的目的在于提供一种钢丝根部不易疲劳断裂的条状钢丝刷及钢丝辊,以解决现有的钢丝辊使用寿命短、制作速度慢,成本高等问题。

7.为此,本实用新型提出了一种钢丝根部不易疲劳断裂的条状钢丝刷,包括若干钢丝束、单层或双层固定钢带,钢丝束沿固定钢带长度方向排列,并通过固定钢带锁紧固定,成形后的条状钢丝刷剖面成u型;其中,钢丝束由若干根细钢丝组成,钢丝束包括固定端的平直段和活动端的螺旋段,螺旋段的细钢丝以螺旋方式缠绕在一起,避免细钢丝单根根部疲劳断丝;平直段的细钢丝相互平行设置,以利于条状钢丝刷压扁折成u型。

8.进一步,条状钢丝刷具有双层固定钢带,条状钢丝刷包括外层钢带、内层钢带、以

及若干钢丝束;外层钢带的两侧呈90度均具有沿直线排布的若干锯齿状尖部,若干钢丝束平铺在内层钢带与外层钢带之间,并通过锯齿状尖部固定锁紧内层钢带(42),再将外层钢带和内层钢带居中折弯,使条状钢丝刷的剖面成u型。

9.进一步,锯齿状尖部在外层钢带的两侧对称均布设置。

10.进一步,条状钢丝刷具有单层固定钢带,条状钢丝刷包括单钢带、粗钢丝、以及若干钢丝束;若干钢丝束平铺在单钢带与粗钢丝之间,再将单钢带和钢丝束以粗钢丝为中心折弯,使条状钢丝刷的剖面成u型。

11.进一步,折叠成u型的钢丝束总长为80mm-100mm,并且平直段总长为18mm~22mm。

12.进一步,每束钢丝束包括35~65根细钢丝,且钢丝束的直径为3mm~5mm。

13.进一步,细钢丝是直径为0.3~0.5mm的圆柱形钢丝。

14.本实用新型还提出了一种钢丝根部不易疲劳断裂的钢丝辊,包括钢轴和上述的条状钢丝刷,条状钢丝刷在钢轴上螺旋缠绕。

15.进一步,钢丝辊还包括第一旋转轴和第二旋转轴;第一旋转轴和第二旋转轴分别设置在钢轴的两端。

16.本实用新型提供的钢丝根部不易疲劳断裂的钢丝辊,其成形工艺仅增加了扭丝工艺成本,比穿片扭丝式钢丝辊中对折扭丝速度更快,减少了穿片式的铁片成本,省去了装轴挤压工艺成本,减少了穿片式钢丝使用量的成本,制作速度仅次于常规单双钢带缠绕式制作工艺,使制作成本大为降低。

17.由于采用了扭丝束工艺,使用时钢丝摇摆受力疲劳点不在钢丝与钢带固定处,有效的避免了钢丝单根断丝,经测试,使用寿命与穿片扭丝式钢丝辊制作工艺相当,是常规单双钢带缠绕式钢丝辊制作工艺的5-8倍使用寿命,成本是常规单双钢带缠绕式钢丝辊制作工艺的1.2倍,是穿片扭丝式钢丝辊制作工艺的三分之一,性价比非常高。

18.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

20.图1为现有技术中使用单双钢带缠绕式工艺生产的钢丝辊的结构示意图;

21.图2为现有技术中使用穿片扭丝式工艺生产的钢丝辊的结构示意图;

22.图3为本实用新型的钢丝根部不易疲劳断裂的钢丝辊的结构示意图;

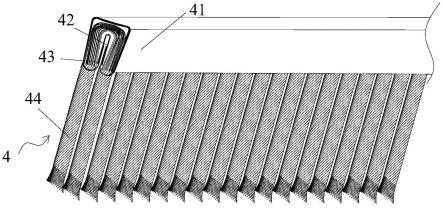

23.图4为本实用新型中具有双层钢带的条状钢丝刷的结构示意图;

24.图5为本实用新型中具有双层钢带的条状钢丝刷的平面展开图;

25.图6为本实用新型中具有双层钢带的条状钢丝刷的断面图;

26.图7为本实用新型中具有单层钢带的条状钢丝刷的结构示意图;

27.图8为本实用新型中具有单层钢带的条状钢丝刷的断面图。

28.附图标记说明

29.1、钢轴;2、第一旋转轴;3、第二旋转轴;4、条状钢丝刷;41、外层钢带;42、内层钢

带;43、锯齿状尖部;44、钢丝束;45、单钢带;46、粗钢丝;441、平直段;442、螺旋段。

具体实施方式

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

31.如图4~图8所示,本实用新型的钢丝根部不易疲劳断裂的条状钢丝刷4,条状钢丝刷4可以是具有单层固定钢带的单钢带条状钢丝刷,也可以是具有双层固定钢带的双钢带条状钢丝刷。

32.具体地,如图4~图6所示,条状钢丝刷4包括外层钢带41、内层钢带42、以及若干钢丝束44;外层钢带41的两侧均具有沿直线排布的呈90度若干锯齿状尖部43,且锯齿状尖部43在外层钢带41的两侧对称设置。

33.若干钢丝束44平铺在内层钢带42与外层钢带41锯齿之间;沿锯齿状尖部43的根部进行内折弯,使外层钢带41两侧的锯齿状尖部43压住内层钢带42,钢丝束44由锯齿状尖部43之间的缝隙伸出,再由外层钢带41与内层钢带42长度方向的中部位置进行弯折,使条状钢丝刷4的剖面成u型。

34.其中,钢丝束44由若干根细钢丝组成,每束钢丝束44均包括固定端的平直段441和活动端的螺旋段442,螺旋段442的细钢丝以螺旋方式缠绕在一起,避免单根钢丝根部直接受力;平直段441的细钢丝平行设置,以便压扁折成u型。

35.由于固定方式是外层钢带41压住内层钢带,钢丝束放置在两个锯齿状尖部43之间,锯齿状尖部43很难刺穿平直段钢丝,故锯齿状尖部43只能对称分布,钢丝束中间不扭是考虑更容易压扁折成u型,放置钢丝束之前,锯齿状尖部43通过压轮将锯齿状尖部43折起成90度,因此需要锯齿状尖部43在外层钢带41的两侧对称设置。

36.本方案中,折叠成u型的所述钢丝束44总长约80mm-100mm,并且所述平直段441总长为18mm~22mm。通过设置在平直段441,使平直段钢丝束更容易压扁折成u型,利于外层钢带41和内层钢带42结合牢固并方便压成u型。

37.此外,每束所述钢丝束44包括约35~65根细钢丝,使钢丝束44的直径为3mm~5mm。所述细钢丝常为0.5mm-0.3mm的圆柱形钢丝;相对于不规则波浪形的钢丝,柱状的细钢丝在扭丝过程中更加更容易缠绕在一起。其中,标准尺寸的钢丝束44总长约90mm;平直段441总长约20mm;钢丝束44的直径约为4.5mm。

38.在另一实施例中,如图7、图8所示,条状钢丝刷4包括单钢带45、若干钢丝束44、以及粗钢丝46,没有内层钢带42;若干钢丝束44平铺在单钢带45与粗钢丝46之间;将钢丝束44和单钢带45长度方向的中部位置进行弯折,对钢丝束44进行锁紧固定,使条状钢丝刷4的剖面成u型。

39.如图3所示,本实用新型还提出了一种钢丝根部不易疲劳断裂的钢丝辊,包括:钢轴1、第一旋转轴2、第二旋转轴3、以及条状钢丝刷4;第一旋转轴2和第二旋转轴3分别设置在钢轴1的两端,条状钢丝刷4在钢轴1上螺旋缠绕。

40.下面结合附图简述本实用新型的钢丝根部不易疲劳断裂的钢丝辊的生产过程。

41.首先将适当根数组成的一卷钢丝的一端放置在扭丝机里,通过扭丝机裁成合适长度的钢丝束,压住钢丝束中间长度约20mm,将两端扭成螺旋束状,钢丝束中间约20mm部位不

扭,再将扭好的钢丝束均匀排布在外钢带上,压上内层钢带,外钢带尖状齿压住内钢带,将钢带和钢丝束一起对折成u型刷带,再将刷带缠绕到钢轴上修剪钢丝面,制作完成。

42.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1