一种环保型油套管接箍磷化处理的脱脂装置的制作方法

1.本实用新型涉及一种油套管接箍的脱脂装置,属于金属工件磷化处理的技术领域,具体涉及一种环保型油套管接箍磷化处理的脱脂装置。

背景技术:

2.金属磷化处理技术已有一百多年的历史了,现仍广泛的应用于汽车、军工、电器、机械等领域,其主要用途是防锈、耐磨减摩、润滑、涂漆底层等。尤其在金属表面涂装领域,磷化处理是金属涂装前处理中的一个不可缺少的主要工序,磷化可显著提高涂层的附着力和防护能力,是保证涂装质量的关键技术,是汽车、家电、机械生产的必要工艺。

3.磷化处理需要在磷化液中进行,主要工艺过程包括:脱脂——除锈—水洗—表面调整——磷化——封闭等。其中脱脂主要使用h2so4、h3po4、hf等强酸、naco3以及h2o2、 mno

2 、mno3等氧化剂,在溶液中进行。

4.油套管接箍,是连接两根油管(或套管)的连接机构,为钢质产品,对其进行磷化处理以提高其耐蚀性能。在磷化处理的脱脂会产生大量的工业废水,如果不进行废水处理,将产生严重的环境污染。

技术实现要素:

5.本实用新型的目的是提出一种采用控制模块感应加热脱脂技术,采用该技术对钢质材质进行磷化处理以提高其耐蚀性能,可减少工业废水排放,是一种具有良好的环保效果的环保型油套管接箍磷化处理的脱脂除锈装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种环保型油套管接箍磷化处理的脱脂装置,包括固定台架,所述固定台架上穿设有垂直运动机构,所述垂直运动机构包括伺服电机、升降丝杠、放料底盘和接箍座;所述伺服电机设置在固定台架的顶部,并通过电信连接plc逻辑控制器,所述伺服电机的底部穿过固定台架并通过升降丝杠连接放料底盘的中心,所述放料底盘上设有接箍座,所述接箍座上放置油套管接箍;所述接箍座的正上方设有与接箍座数量一致的感应加热单元。

8.优选地,所述固定台架与放料底盘之间穿设有至少两根导向杆,所述导向杆以升降丝杠为对称轴对称设置,所述放料底盘在导向杆的高度上限位移动,防止放料底盘在升降过程中发生旋转。

9.优选地,所述放料底盘采用圆盘结构,所述放料底盘的中心与升降丝杠的下端固定连接。

10.优选地,所述放料底盘上设有至少两组接箍座,所述接箍座以放料底盘的圆心为中心对称分布在放料底盘上。

11.优选地,所述放料底盘上设有两至八组接箍座,所述接箍座以放料底盘圆心为对称中心平衡且均匀地设置在放料底盘上。

12.优选地,所述接箍座包括至少四组接箍调节装置,所述接箍调节装置以接箍座中

心为圆心均匀地环绕分布形成内圈,所述内圈内放置油套管接箍,通过调整接箍调节装置所形成内圈的直径,实现与油套管接箍的卡接。

13.优选地,所述接箍调节装置包括调径槽,所述至少四组接箍调节装置的调径槽以接箍座中心为圆心均匀对称分布形成内圈,所述内圈上放置油套管接箍,所述调径槽上穿设有活动的调径螺栓,通过调节调径螺栓实现与油套管接箍的卡接。

14.优选地,所述感应加热单元采用感应加热线圈。

15.本实用新型通过采用控制模块感应加热脱脂技术,通过感应加热线圈对油套管接箍的表面进行加热,使油套管接箍表面油污在高温下氧化分解,避免了使用氧化剂导致产生大量的工业废水排放,具有良好的环保效果。

附图说明

16.图1为本实用新型提出的一种环保型油套管接箍磷化处理的脱脂装置中应用的油套管接箍的剖视结构示意图;

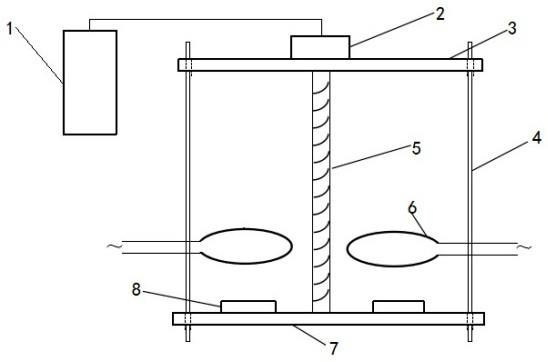

17.图2为本实用新型提出的一种环保型油套管接箍磷化处理的脱脂装置的结构示意图;

18.图3为本实用新型提出的一种环保型油套管接箍磷化处理的脱脂装置中接箍座的结构示意图。

19.图中标号:

20.1、plc逻辑控制器;2、伺服电机;3、固定台架;4、导向杆;5、升降丝杠;6、感应加热线圈;7、放料底盘;8、接箍座;9、调径螺栓;10、调径槽。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

22.如图1至图3所示,为本实用新型提供的一种环保型油套管接箍磷化处理的脱脂装置,包括固定台架3,所述固定台架3上穿设有垂直运动机构,所述垂直运动机构包括伺服电机2、升降丝杠5、放料底盘7和接箍座8;所述伺服电机2设置在固定台架3的顶部,并通过电信连接plc逻辑控制器1,所述伺服电机2的底部穿过固定台架3并通过升降丝杠4的底部固定连接放料底盘7的中心,所述放料底盘7采用圆盘结构,所述放料底盘7的中心与升降丝杠5的下端固定连接;放料底盘7上设有四组接箍座8,所述四组接箍座8以放料底盘7的圆心为中心均匀对称分布在放料底盘7上,接箍座8上放置油套管接箍,接箍座8的正上方设有与接箍座8数量一致的感应加热线圈6。在垂直运动机构运行时,放料底盘7上的接箍座8上的油套管接箍通过其上方所对应的感应加热线圈6进行表面加热。

23.进一步,为了使垂直运动机构更稳定的升降,在固定台架3与放料底盘7之间穿设有两根导向杆4,所述导向杆4以升降丝杠5为对称轴对称设置,导向杆4与固定台架3在平面上垂直设置,导向杆4的上端与固定台架3连接,导向杆4的下端穿过放料底盘7上的限位孔;在导向杆4的约束下,垂直运动机构在上下运动中,放料底盘7不产生旋转。

24.进一步,本实用新型采用的接箍座8采用可调节内径的装置,包括四组接箍调节装

置,接箍调节装置包括通孔的调径槽10,所述四组调径槽10以接箍座中心为圆心均匀地环绕分布形成内圆圈,这四组调径槽10形成的内圆圈上放置油套管接箍,调径槽10内穿设有活动的调径螺栓9,通过调节四组调径槽10内的调径螺栓9调整接箍座8的外径,实现与油套管接箍端部的内径的卡接。通过伺服电机2运转,带动升降丝杠5旋转升降,同时带动放料底盘7及其上的接箍座8在垂直方向升降,每个接箍座8上可放置一件接箍;通过调节接箍座8的调径螺栓10来调整接箍座8的内径(即直径和圆心),实现接箍座8对接箍的固定,同时还可以调节油套管接箍与所对应感应加热线圈6的位置精准匹配。

25.在本实用新型工作前需要做如下准备:

26.s1:接通加热线圈6对应的高频感应加热电源、启动伺服电机电源、plc逻辑控制器电源和通信线路;

27.s2:根据所要处理的油套管接箍的规格,确定接箍座8的规格、加热线圈6的规格和接箍座8和加热线圈6相匹配的对数;

28.s3:根据所要处理的油套管接箍表面污染状况,确定感应加热时间,并通过升降丝杠5实现上升速度、行程。

29.s4:通过plc逻辑控制器1软件控制伺服电机2运行节拍,即伺服电机转速、上行时间、下行时间、间歇时间设置。

30.本实用新型工作原理如下:

31.s1:放料底盘7就位,将待处理油套管接箍放置到对应的接箍座8上;

32.s2:启动高频感应加热电源;

33.s3:启动plc逻辑控制器,电机带动垂直运动系统工作,升降丝杠4转动提升放料底盘7上升,通过放料底盘7上的接箍座8将待处理油套管接箍送到到其对应位置的感应加热线圈6内,油套管接箍被加热到设定温度范围,油套管接箍表面油污在高温下氧化分解;

34.s4:关闭感应线圈电源,伺服电机2带动垂直运动系统下落,放料底盘7回位;取下接箍座8上的油套管接箍,脱脂处理完毕。

35.以下结合具体实施例的数据进行描述。

实施例

36.本实施例中以n80钢级、规格5

½

英寸的油套管接箍为例,其长度为205mm,外径为153mm,端部内径为142mm。感应线圈的参数为:频率30~100khz,输出功率20kw。

37.第一步、准备并接通高频感应加热电源、伺服电机电源、plc逻辑控制器电源和通信线路。

38.第二步、根据油套管接箍规格,选取匹配的接箍座8的规格,采用感应加热线圈6内径为155mm。接箍座8设置为4个,则对应的感应线圈数也为4个。

39.第三步、调整接箍座8直径,使接箍座8的外径为142mm。

40.第四步、选择感应线圈规格,线圈内径为155mm。

41.第五步、每个感应线圈输入电源为:频率50khz,输出功率20kw。感应线圈功率、频率可调。

42.第六步、设置伺服电机2的提升速度为每秒100mm,升降丝杠5的行程为505mm,感应加热线圈6与油套管接箍顶端的距离为300mm.

43.第七步、将四个待处理油套管接箍分别放置在四个接箍座8上。

44.第八步、感应加热线圈6位置校准。在感应加热线圈6不通电的情况下,启动伺服电机2,检查垂直运动机构运行时,四个接箍是否无干涉地通过上方对应的感应加热线圈6,并检查油套管接箍通过感应加热线圈6时,感应加热线圈6与油套管接箍之间的间隙是否均匀。如果顺利通过且间隙均匀,则感应加热线圈6的位置合格。否则,进行调整。

45.第九步、开启感应加热线圈6,启动伺服电机2,垂直运动机构上升,待处理油套管接箍匀速通过感应加热线圈6,进行加热脱脂。油套管接箍上升505mm后,感应加热停止,垂直运动机构下降,放料底盘回位。油套管接箍表面加热脱脂处理完毕。

46.第十步、取下处理完的四件油套管接箍。放置另外待处理的四件油套管接箍,重复第九步操作。通过如上循环,对接箍表面进行脱脂处理。

47.本实用新型通过采用控制模块感应加热脱脂技术,通过感应加热线圈对油套管接箍的表面进行加热,使油套管接箍表面油污在高温下氧化分解,避免了使用氧化剂导致产生大量的工业废水排放,具有良好的环保效果。

48.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、

ꢀ“

右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、

“ꢀ

顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

49.此外,术语“第一”、

ꢀ“

第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1