一种可辅助抬升的退火炉的制作方法

1.本实用新型涉及退火炉技术领域,具体为一种可辅助抬升的退火炉。

背景技术:

2.退火炉是用来对材料进行退火处理的加工设备,退火是材料加工过程中的一个常见工艺,使经过铸造、锻轧、焊接或切削加工的材料或工件软化,改善塑性和韧性,使化学成分均匀化,去除残余应力,或得到预期的物理性能,在使用退火炉时通常是先将退火炉内的炉胆从退火炉的炉膛取出,装入工件至炉胆内,然后将炉胆置入炉膛内,加热至预设温度并保持一定的时间后,将炉胆从退火炉的炉膛退出,再将工件从炉胆内取出。

3.现有的操作方式在将炉膛装入退火炉时,可能会因为炉膛偏移导致退火炉无法完全密闭,为此,我们提出一种可辅助抬升的退火炉。

技术实现要素:

4.本实用新型的目的在于提供一种可辅助抬升的退火炉,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种可辅助抬升的退火炉,包括底盘和限位杆,所述底盘上方固定连接有炉体,且炉体内左右两侧对称开设有炉腔,所述炉腔下方设置有进料口,且进料口下方开设有嵌槽,所述进料口外侧开设有封槽,且封槽内嵌合连接有封环,所述嵌槽内嵌合连接有封板,且封板上表面中部固定连接有底座,所述底座上方四角固定连接有撑杆,且撑杆之间固定连接有垫板,所述封板四角对称开设有限位槽,所述限位杆滑动设置于限位槽内,所述封板下方左右两侧对称固定连接有四个升降杆,所述限位杆和升降杆均与底盘固定连接。

6.进一步的,所述封环与封板固定连接,且封板通过嵌槽与炉体嵌合。

7.进一步的,所述炉腔相对的一侧连通有进风口,且进风口之间连通有风道,所述风道内壁固定连接有加热管,所述炉腔相远离的一侧连通有出风口。

8.进一步的,所述炉体上方设置有循环组件,所述循环组件包括风机、连通管和调节阀,所述风机上方固定连接有连通管,且风机左右两侧对称设置有调节阀。

9.进一步的,所述连通管为倒山形,且调节阀上下两端分别延伸至连通管和进风口内。

10.进一步的,所述连通管左右两侧对称设置有用于滤除灰尘的过滤组件,所述过滤组件包括滤框、滤网和导流板,所述滤框上方靠近风机的一端固定连接有滤网,且滤框上方远离滤网的一端固定连接有导流板。

11.进一步的,所述过滤组件还包括集尘盒和拉板,所述滤框下部嵌合滑动连接有集尘盒,且集尘盒远离滤网的一侧固定连接有拉板,所述拉板与滤框嵌合连接。

12.本实用新型提供了一种可辅助抬升的退火炉,具备以下有益效果:该可辅助抬升的退火炉,通过各部分零件之间的配合,使得在抬升物料时可以对其移动轨迹进行限制,避

免物料偏移;

13.1、本实用新型通过限位杆的设置,使得物料放置到底座和垫板上后,升降杆可以通过封板带动底座上升,从而抬升物料至炉腔内,封板可通过嵌槽对进料口进行封闭,封环可通过封槽对封板与嵌槽之间的缝隙进行封闭,保证了加工时炉腔的密闭性,限位杆可通过限位槽对封板的移动轨迹进行限制,避免封板抬升过程中发生偏移而导致无法对炉腔密封;

14.2、本实用新型通过循环组件的设置,使得在对物料进行退火时,风机可将炉腔内的空气通过出风口抽入连通管,在风道内经由加热管加热后再从进风口送入炉腔,完成循环,使得炉腔内温度分布均匀,从而对物料进行均匀加热,且调节阀可分别控制左右两侧空气循环的启停,从而使得两个炉腔可以独自运行,提高了退火效率;

15.3、本实用新型通过过滤组件的设置,使得在对空气进行循环时,滤网可以将气流内的粉尘进行过滤,并截留在集尘盒内,导流板可以避免气流通过时将集尘盒内的灰尘裹挟,拉板可保持滤框的封闭性,避免循环时外界空气进入连通管,而集尘盒装满后,可通过拉板将集尘盒抽出进行清理。

附图说明

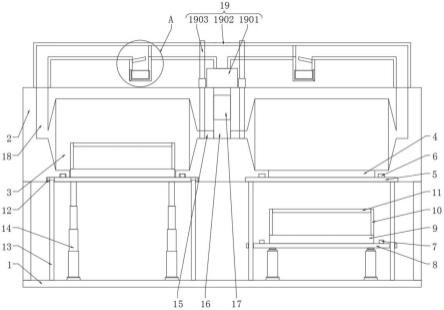

16.图1为本实用新型的剖视主视结构示意图;

17.图2为本实用新型的图1中a处放大结构示意图;

18.图3为本实用新型的封板立体结构示意图。

19.图中:1、底盘;2、炉体;3、炉腔;4、进料口;5、嵌槽;6、封槽;7、封环;8、封板;9、底座;10、撑杆;11、垫板;12、限位槽;13、限位杆;14、升降杆;15、进风口;16、风道;17、加热管;18、出风口;19、循环组件;1901、风机;1902、连通管;1903、调节阀;20、过滤组件;2001、滤框;2002、滤网;2003、导流板;2004、集尘盒;2005、拉板。

具体实施方式

20.如图1、图2和图3所示,一种可辅助抬升的退火炉,包括底盘1和限位杆13,底盘1上方固定连接有炉体2,且炉体2内左右两侧对称开设有炉腔3,炉腔3下方设置有进料口4,且进料口4下方开设有嵌槽5,进料口4外侧开设有封槽6,且封槽6内嵌合连接有封环7,嵌槽5内嵌合连接有封板8,且封板8上表面中部固定连接有底座9,底座9上方四角固定连接有撑杆10,且撑杆10之间固定连接有垫板11,封板8四角对称开设有限位槽12,限位杆13滑动设置于限位槽12内,封板8下方左右两侧对称固定连接有四个升降杆14,限位杆13和升降杆14均与底盘1固定连接,封环7与封板8固定连接,且封板8通过嵌槽5与炉体2嵌合,通过限位杆13的设置,使得物料放置到底座9和垫板11上后,升降杆14可以通过封板8带动底座9上升,从而抬升物料至炉腔3内,封板8可通过嵌槽5对进料口4进行封闭,封环7可通过封槽6对封板8与嵌槽5之间的缝隙进行封闭,保证了加工时炉腔3的密闭性,限位杆13可通过限位槽12对封板8的移动轨迹进行限制,避免封板8抬升过程中发生偏移而导致无法对炉腔3密封。

21.如图1所示,炉腔3相对的一侧连通有进风口15,且进风口15之间连通有风道16,风道16内壁固定连接有加热管17,炉腔3相远离的一侧连通有出风口18,炉体2上方设置有循环组件19,循环组件19包括风机1901、连通管1902和调节阀1903,风机1901上方固定连接有

连通管1902,且风机1901左右两侧对称设置有调节阀1903,连通管1902为倒山形,且调节阀1903上下两端分别延伸至连通管1902和进风口15内,通过循环组件19的设置,使得在对物料进行退火时,风机1901可将炉腔3内的空气通过出风口18抽入连通管1902,在风道16内经由加热管17加热后再从进风口15送入炉腔3,完成循环,使得炉腔3内温度分布均匀,从而对物料进行均匀加热,且调节阀1903可分别控制左右两侧空气循环的启停,从而使得两个炉腔3可以独自运行,提高了退火效率。

22.如图1和图2所示,连通管1902左右两侧对称设置有用于滤除灰尘的过滤组件20,过滤组件20包括滤框2001、滤网2002和导流板2003,滤框2001上方靠近风机1901的一端固定连接有滤网2002,且滤框2001上方远离滤网2002的一端固定连接有导流板2003,过滤组件20还包括集尘盒2004和拉板2005,滤框2001下部嵌合滑动连接有集尘盒2004,且集尘盒2004远离滤网2002的一侧固定连接有拉板2005,拉板2005与滤框2001嵌合连接,通过过滤组件20的设置,使得在对空气进行循环时,滤网2002可以将气流内的粉尘进行过滤,并截留在集尘盒2004内,导流板2003可以避免气流通过时将集尘盒2004内的灰尘裹挟,拉板2005可保持滤框2001的封闭性,避免循环时外界空气进入连通管1902,而集尘盒2004装满后,可通过拉板2005将集尘盒2004抽出进行清理。

23.综上,该可辅助抬升的退火炉,使用时,首先根据图1、图2和图3中所示的结构,将物料放置到底座9和垫板11上,然后升降杆14通过封板8带动底座9上升,从而抬升物料至炉腔3内,封板8可通过嵌槽5对进料口4进行封闭,封环7可通过封槽6对封板8与嵌槽5之间的缝隙进行封闭,保证了加工时炉腔3的密闭性,限位杆13可通过限位槽12对封板8的移动轨迹进行限制,避免封板8抬升过程中发生偏移而导致无法对炉腔3密封,然后启动风机1901和加热管17,风机1901将炉腔3内的空气通过出风口18抽入连通管1902,在风道16内经由加热管17加热后再从进风口15送入炉腔3,完成循环,使得炉腔3内温度分布均匀,从而对物料进行均匀加热,且调节阀1903可分别控制左右两侧空气循环的启停,从而使得两个炉腔3可以独自运行,提高了退火效率,对空气进行循环时,滤网2002可以将气流内的粉尘进行过滤,并截留在集尘盒2004内,导流板2003可以避免气流通过时将集尘盒2004内的灰尘裹挟,拉板2005可保持滤框2001的封闭性,避免循环时外界空气进入连通管1902,而集尘盒2004装满后,可通过拉板2005将集尘盒2004抽出进行清理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1