一种用于无心磨床的自动上料机构的制作方法

1.本实用新型属于机械加工技术领域,特别涉及一种用于无心磨床的自动上料机构。

背景技术:

2.目前,在大批量的机械加工行业中,经常遇到人工紧张问题,以及低级重复劳动问题。到目前为止,无论是使用什么样的自动化,都需要提前将工件在上料台上码放好,这种低级重复劳动的问题并没有得到改善。

3.对于杆类工件的磨削加工,磨床上料时需要人工进行码放杆类工件,需要消耗大量的人力。

技术实现要素:

4.本实用新型的目的是提供一种用于无心磨床的自动上料机构,能够将杆类工件逐个传送至无心磨床设备的进料台处,实现连续稳定的机械化上料,无需人工上料。

5.本实用新型提供的技术方案为:

6.一种用于无心磨床的自动上料机构,包括:

7.周转车,其车厢的一端设置有拉门;

8.其中,所述拉门能够相对于所述车厢上下移动,使所述拉门靠近或远离车厢的底板;

9.机架,其靠近所述拉门设置;

10.拉门提升装置,其固定设置在所述机架上,用于驱动所述拉门上下移动;

11.多个传导板,其固定设置在所述机架上,所述传导板的一端与所述底板对接,并且所述多个传导板沿所述拉门的轴向间隔设置;

12.多个传送导轨,其固定设置在所述机架上,所述传送导轨的一端与所述传导板的另一端对接;并且所述多个传送导轨沿所述拉门的轴向间隔设置;

13.其中,所述传导板的上表面沿所述底板至所述传送导轨的方向逐渐向下倾斜;

14.工件提升装置,其一端与所述传送导轨的另一端对接,另一端与磨床的进料台对接;

15.其中,所述传送导轨的上表面沿所述传导板至所述工件提升装置的方向逐渐向下倾斜。

16.优选的是,所述周转车的底板沿所述拉门的对侧至所述拉门的方向逐渐向下倾斜。

17.优选的是,所述的用于无心磨床的自动上料机构,还包括:

18.凸轮拨料装置,其包括:

19.拨料电机,其固定安装在所述机架上;

20.拨料杆,其与所述拨料电机的动力输出轴连接,所述拨料杆设置在所述传导板下

方,并且所述拨料杆沿所述拉门的轴向设置;

21.多个凸轮,其固定安装在所述拨料杆上,所述多个凸轮沿所述拨料杆的轴向设置,并且所述凸轮与所述传导板相间设置;

22.其中,所述拨料杆转动时,带动所述凸轮转动,使所述凸轮的尖端从所述传导板的间隙处转动至高于所述传导板的上表面,拨动工件。

23.优选的是,所述拉门提升装置包括:

24.支架,其固定安装在所述机架上;

25.提升气缸,其固定安装在所述支架上;

26.拉门连接件,其一端与所述提升气缸的活塞杆固定连接,另一端连接所述拉门。

27.优选的是,所述拉门连接件包括:

28.第一连接板,其水平设置,并且固定连接在所述活塞杆上;

29.第二连接板,其竖直设置,并且所述第二连接板的一端与所述第一连接板固定连接;

30.第三连接板,其水平设置,并且所述第三连接板的一端与所述第二连接板的另一端固定连接,另一端朝向所述拉门设置;

31.其中,所述拉门上设置有通孔,所述第三连接杆能够匹配插入所述通孔中。

32.优选的是,所述工件提升装置包括:

33.同步带机构,其倾斜设置,所述同步带机构的一端与所述传送导轨对接,另一端与磨床的进料台对接;

34.多组挡板,其沿同步带的传送方向均匀间隔设置在所述同步带上;

35.其中,每组所述挡板包括多个挡板单体,多个所述挡板单体沿所述同步带的宽度方向间隔设置。

36.优选的是,所述挡板单体与所述传送导轨相间设置。

37.优选的是,所述的用于无心磨床的自动上料机构,还包括:

38.多个承接板,其一一对应的连接在所述多个传送导轨的一端;

39.其中,所述承接板的一端连接在所述传送导轨上,另一端延伸至相邻两个所述挡板单体的间隙处;所述承接板的上表面低于所述传送导轨的上表面。

40.本实用新型的有益效果是:

41.本实用新型提供的用于无心磨床的自动上料机构,能够将杆类工件逐个传送至无心磨床设备的进料台处,实现连续稳定的机械化上料,有效的避免了人工码料的低级重复劳动。

附图说明

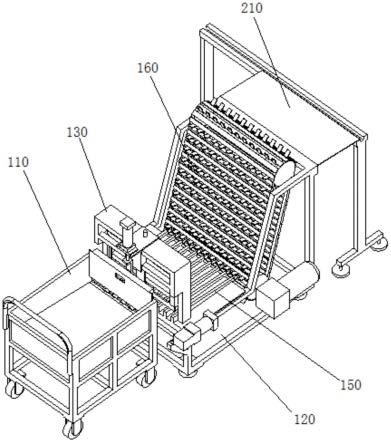

42.图1为本实用新型所述的上料机构的总体结构示意图。

43.图2为本实用新型所述的上料机构未连接周转车状态的结构示意图。

44.图3为本实用新型所述的拉门连接件和凸轮拨料装置处的放大图。

45.图4为本实用新型所述的承接板和同步带连接处的放大图。

46.图5为本实用新型所述的周转车的底板的示意图。

47.图6为本实用新型所述的周转车的拉门的示意图。

具体实施方式

48.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

49.如图1-6所示,本实用新型提供了一种用于无心磨床的自动上料机构,其主要包括:周转车110、机架120、拉门提升装置130、传导板140、传送导轨150及工件提升装置160。

50.周转车110包括车架111、车厢112和车轮113。车架111的底部安装有多个车轮113,使周转车110便于移动。车厢112安装在车架111上,车厢112的一端设置有拉门112a。其中,拉门112a能够相对于车厢112上下移动,使拉门112a靠近或远离车厢112的底板112b。

51.机架120设置在水平地面上,并且靠近周转车110的拉门112a设置。拉门提升装置130固定设置在机架120上,用于驱动拉门112a上下移动。

52.作为一种优选,拉门提升装置130包括支架131、提升气缸132和拉门连接件133。支架131固定安装在机架120上,提升气缸132固定安装在所述支架131的顶部。拉门连接件133的一端与提升气缸132的活塞杆固定连接,另一端连接拉门112a。

53.作为进一步的优选,拉门连接件133包括第一连接板133a、第二连接板133b和第三连接板133c。第一连接板133a水平设置,并且固定连接在提升气缸132的活塞杆下端。第二连接板133b竖直设置,第二连接板133b的上端与第一连接板133a固定连接。第三连接板133c水平设置,并且第三连接板133c的一端与第二连接板133b的下端固定连接,另一端朝向拉门112a设置。其中,拉门112a上设置有通孔112aa,当周转车110移动到机架120处的工位时,第三连接杆133c能够匹配插入通孔112aa中。通过提升气缸132的活塞杆的伸缩,驱动拉门连接件133上升或下降,从而带动拉门112a上升或下降,实现拉门112a的开启或关闭。这样设置拉门连接件133的结构,能够使周转车110和拉门连接件133实现快速连接或分离。拉门112a的提升高度,可以根据杆类工件的外径不同进行调整,一般拉门112a下方的出口高度为杆类工件外径的1.5倍,目的是保证每次只能有一个杆类工件通过拉门112a下方的出口。以防止误将两个杆类工件同时进入到无心磨床中,造成磨料的损坏,甚至将机床损坏。

54.其中,杆类工件沿拉门112a的轴向放置在周转车的车厢112中,周转车的底板112b沿拉门112a的对侧至拉门112a的方向逐渐向下倾斜,使工件通过重力作用向拉门112a方向滚动。

55.多个传导板140的一端通过立板固定设置在机架120上,传导板140的另一端与车厢112的底板112b对接,并且多个传导板140沿拉门112a的轴向间隔设置。

56.多个传送导轨150其固定设置在机架120上,传送导轨150的一端与传导板140上设有立板的一端对接;并且多个传送导轨150沿拉门112a的轴向间隔设置。

57.工件提升装置160的一端与传送导轨150的另一端对接,工件提升装置160的另一端与磨床的进料台210对接。其中,传导板140的上表面沿底板112b至传送导轨150的方向逐渐向下倾斜;传送导轨150的上表面沿传导板140至工件提升装置160的方向逐渐向下倾斜。当拉门112a开启时,工件通过拉门112a下方的出口沿传导板140滚动至传送导轨150上,之后,沿传送导轨150滚动至工件提升装置160处。

58.工件提升装置160包括同步带机构和多组挡板161。所述同步带机构由同步带轮162a和同步带162b组成。同步带162b倾斜设置,同步带162b的下端与传送导轨150对接,上

端与所述磨床的进料台210对接。多组挡板161沿同步带162b的传送方向均匀间隔设置在同步带162b上;其中,每组挡板161包括多个挡板单体161a,多个挡板单体161a沿同步带162b的宽度方向阵列。其中,挡板单体161a与传送导轨150相间设置。

59.作为一种优选,所述上料机构还包括凸轮拨料装置。所述凸轮拨料装置包括拨料电机171、拨料杆172和多个凸轮173。拨料电机171固定安装在机架120上;拨料杆172与拨料电机171的动力输出轴连接,拨料杆172设置在传导板140下方,并且拨料杆172沿拉门112a的轴向设置。多个凸轮173固定安装在拨料杆172上,多个凸轮173沿拨料杆172的轴向设置,并且凸轮173与传导板140相间设置,即凸轮173对应相邻两个传导板140的间隙处设置。其中,拨料电机171启动时,驱动拨料杆172转动,带动凸轮173转动,使凸轮173的尖端(小头端)从传导板140的间隙处转动至高于所述传导板140的上表面,拨动杆类工件,防止工件发生卡滞。

60.作为进一步的优选,所述上料机构还包括多个承接板180,其一一对应的连接在多个传送导轨150的一端。其中,承接板180的一端连接在传送导轨150上,另一端延伸至相邻两个挡板单体161a的间隙处;承接板170的上表面低于传送导轨150的上表面;并且承接板180的长度略大于一个杆类工件的直径,保证每次只有一个杆类工件落至承接板180上,被同步带162b上的挡板161带动传送至磨床的进料台210处。

61.所述的上料机构的工作流程为:周转车110内装满杆类工件后,通过人工过机械将周转车110移动至机架120的上料工位处,并且使周转车110的拉门112a和拉门提升装置130连接。通过拉门提升装置130将周转车110的拉门112a上拉开启,杆类工件逐个从拉门112a下方的出口滚至传导板140处,之后经过传送导轨150后,由工件提升装置160传送至磨床的进料台210,完成上料。周转车110中的杆类工件全部上料完成后,通过拉门提升装置130将拉门112a关闭,将空的周转车110抽出,再将其他满料的周转车110和拉门提升装置130进行对接,往复开始的操作。

62.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1