槽体、循环装置及循环系统的制作方法

1.本技术涉及电路板加工装置,尤其涉及一种槽体、循环装置及循环系统。

背景技术:

2.印制电路板在加工过程中需要进行化镍金作业,化镍金作业大致过程为将待加工电路板浸泡在化学药水中,利用化学沉积的方法在待加工电路板上形成镍金保护层,该镍金保护层可以起到防止线路氧化和提高线路的电连接稳定性。

3.一般情况下,化镍金作业主要在化镀槽中进行,且为提高化镀槽内化学药水的均匀性,例如浓度的均匀性以及温度的均匀性,需要使用循环泵驱动化学药水进行快速循环流动。然而,快速循环流动的化学药水会容易导致局部流速过快,例如,靠近循环进出口的化学药水以及靠近待加工电路板表面的化学药水流速过快,这反而不利于正常的化学沉积进行,造成待加工电路板上的局部区域镍金保护层很薄,不符合要求。

技术实现要素:

4.鉴于以上内容,有必要提供一种具有扰流功能的槽体,以解决上述问题。

5.另外,还有必要提供一种循环装置。

6.另外,还有必要提供一种循环系统。

7.一种槽体,包括具有容置空间的槽体,所述槽体贯穿设有连通所述容置空间的开孔,所述开孔具有延伸方向。所述开孔包括第一部分和连通所述第一部分的第二部分,沿垂直所述延伸方向,所述第一部分的截面宽度小于所述第二部分的截面宽度。

8.进一步地,所述槽体包括底板及多个侧板,所述侧板围设于所述底板的周缘以形成所述容置空间,所述侧板贯穿设有所述开孔。

9.进一步地,沿所述延伸方向,所述开孔呈三角形,所述三角形包括顶角及与所述顶角相对的底边,所述顶角与所述底板的距离小于所述底边与所述底板的距离,所述第一部分包括所述三角形的顶角,所述第二部分包括所述三角形的底边。

10.进一步地,所述开孔的数量为多个,多个所述开孔并排设于所述侧板背离所述底板的一端,每相邻两个所述开孔相连通。

11.进一步地,所述顶角为30度~80度。

12.一种循环装置,包括循环泵、第一管路、第二管路、溢流槽以及如上所述的槽体。所述溢流槽连通所述开孔,所述第一管路连通所述溢流槽和所述循环泵的进液端,所述第二管路连通所述循环泵的出液端和所述容置空间。

13.进一步地,所述第二管路包括第一段和第二段,所述第一段连通于所述循环泵和所述第二段之间。所述第二段容置于所述容置空间,所述第二段与所述底板平行设置,所述第二段设有多个排液孔,所述排液孔朝向所述底板设置,所述开孔与所述底板之间的距离大于所述第二段与所述底板之间的距离。

14.进一步地,还包括过滤器,所述过滤器设于所述第二段。

15.进一步地,还包括第三管路和多个止流阀,所述第三管路包括第一分支、第二分支、以及第三分支,所述第一分支连通所述容置空间和所述第三分支的一端,所述第二分支连通所述第一管路和所述第三分支的一端,所述止流阀设于所述第二分支和所述第三分支。

16.一种循环系统,包括液体及如上所述的循环装置,部分所述液体容置于所述容置空间,另一部分所述液体由所述开孔流入所述溢流槽。

17.本技术提供的槽体通过设置宽度不一的第一部分和第二部分,当有液体流过时,该第一部分由于宽度较小而流速较快,该第二部分由于宽度较大而流速较慢,从而造成了液体的流速差异,该流速差异即可在所述容置空间内的液体产生湍流,进而扰乱快速循环中的液体,提高所述容置空间内快速循环的液体的均匀性,有利于提高化学镀过程中的稳定性,产生厚薄均匀的镍金层。

附图说明

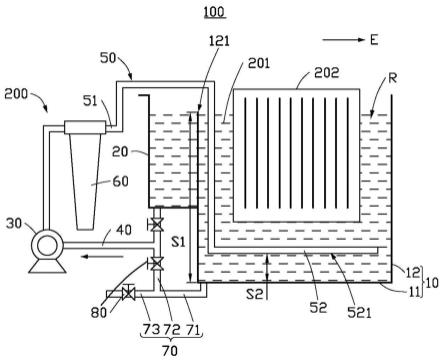

18.图1为本技术一实施例提供的循环系统的示意图。

19.图2为图1所示的循环系统中的槽体的示意图。

20.图3为本技术另一实施例提供的槽体的示意图。

21.主要元件符号说明

22.循环系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

23.槽体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

26.开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

27.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121a

28.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121b

29.泄液口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121c、121d

30.溢流槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

31.循环泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

32.第一管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

33.第二管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

34.第一段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

35.第二段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

36.排液孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

521

37.过滤器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

38.第三管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

39.第一分支

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

40.第二分支

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

41.第三分支

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73

42.止流阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

43.循环装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

44.化镀液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201

45.待加工电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

46.容置空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀr47.延伸方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀe48.宽度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

w1、w2

49.距离

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s1、s2

50.顶角

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀd51.底边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀh52.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

53.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

54.请参见图1,本技术一实施例提供一种循环系统100,所述循环系统100包括循环装置200以及化镀液201。所述化镀液201循环流动于所述循环装置200内,所述循环装置200可以容置待加工电路板202,所述待加工电路板202浸泡于循环流动的所述化镀液201进行化学沉积,进而形成金属层(未标示)。在本实施例中,所述金属层为镍金合金。在本技术的其他实施例中,所述化镀液201可替换为其他液体,例如,电镀液。

55.所述循环装置200包括槽体10、溢流槽20、循环泵30、第一管路40以及第二管路50。所述槽体10连通所述溢流槽20,所述溢流槽20通过所述第一管路40连通所述循环泵30。所述槽体10通过所述第二管路50连通所述循环泵30。所述化镀液201容置于所述槽体10。所述化镀液201具体流动时,所述循环泵30驱动该循环泵30内的部分所述化镀液201通过所述第二管路50流入所述槽体10,所述槽体10装满所述化镀液201后,所述化镀液201流入所述溢流槽20,所述溢流槽20内的化镀液201又通过所述第一管路40流入所述循环泵30。

56.请参见图2,在本实施例中,所述槽体10大致呈长方体状,所述槽体10包括底板11和侧板12。所述侧板12围设于所述底板11的周缘以形成容置空间r。所述侧板12贯穿设有连通所述容置空间r的开孔121,所述开孔121具有延伸方向e。可以理解地,在本技术的其他实施例中,所述开孔121可以设于所述底板11。

57.所述开孔121包括第一部分121a和第二部分121b。所述第一部分121a连通所述第二部分121b。沿垂直所述延伸方向e,所述第一部分121a的截面宽度w1小于所述第二部分121b的截面宽度w2。所述开孔121连通所述容置空间r和所述溢流槽20,所述化镀液201可以由所述第一部分121a、所述第二部分流入所述溢流槽20内。

58.本技术提供的槽体10通过设置宽度不一的第一部分121a和第二部分121b,当有化镀液201流过时,该第一部分121a由于宽度较小流速较快,该第二部分121b由于宽度较大而流速较慢,从而造成了化镀液201的流速差异,该流速差异即可在所述容置空间r内的所述化镀液201中进行湍流,进而扰乱快速循环中的所述化镀液201,提高所述容置空间r内快速循环的所述化镀液201的均匀性,有利于在待加工电路板202上形成厚度均匀的所述金属层。

59.在本实施例中,沿所述延伸方向e,所述开孔121大致呈三角形。所述三角形包括顶

角d和底边h,所述顶角d对应所述底边h设置,所述顶角d与所述底板11的距离(未标示)小于所述底边h与所述底板11的距离(未标示)。所述第一部分121a包括所述顶角d,所述顶角d为30~80度,优选的,所述顶角d为60度。所述第二部分121b包括所述底边。流经所述开孔121的化镀液201在顶角的速度大于其在底边h的速度,从而使得靠近所述底板11的化镀液201发生湍流。即,湍流发生在化镀液201的深层而非表层,有利于浸入其中的所述待加工电路板202均匀地沉积所述金属层。

60.在本实施中,多个所述开孔121并排设于所述侧板12背离所述底板11的一端,每相邻两个所述开孔121相连通,从而形成呈锯齿状的泄液口121c,所述泄液口121c连通所述容置空间r和所述溢流槽20,从而所述化镀液201可以经由所述泄液口121c流入所述溢流槽20。

61.请参见图3,在本技术的另一实施例中,沿所述延伸方向e,所述开孔121的轮廓线为光滑的,多个所述开孔121并排设于所述侧板12背离所述底板11的一端,每相邻两个所述开孔121相连通,从而形成波浪状的泄液口121d。可以理解地,在本技术的其他实施例中,沿所述延伸方向e,所述开孔121的形状还可以是梯形,椭圆形、不规则多边形。

62.在本实施例中,所述第二管路50包括第一段51和第二段52。所述第一段51连通于所述第二段52和所述循环泵30之间。所述第一段51插入所述容置空间r内。所述第二段52大致垂直连通所述第一段51。所述第二段52设有多个朝向所述底板11的排液孔521。所述化镀液201可以由所述排液孔521流入所述容置空间r内。所述开孔121与所述底板11之间的距离s1大于所述第二段52和所述底板11之间的距离s2。设置所述排液孔521朝向所述底板11而非背向所述底板11有利于金属层在所述待加工电路板202上稳定地形成。

63.在本实施例中,所述循环装置200还包括过滤器60,所述过滤器60设于所述第一段51。所述过滤器60用于滤除所述化镀液201中的杂质。

64.在本实施例中,所述循环装置200还包括第三管路70和多个止流阀80。所述第三管路70包括第一分支71、第二分支72、以及第三分支73。所述第一分支71连通所述容置空间r的底部和所述第三分支73的一端。所述第二分支72连通所述第一管路40和所述第三分支73的一端,所述止流阀80设于所述第二分支72和所述第三分支73。所述第三管路70用于排出所述溢流槽20和所述槽体10内的所述化镀液201。

65.另外,本领域技术人员还可在本技术精神内做其它变化,当然,这些依据本技术精神所做的变化,都应包含在本技术所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1