一种半导体用带有两端进气的化学气相沉积炉的制作方法

1.本实用新型涉及气相沉积炉领域,尤其涉及一种半导体用带有两端进气的化学气相沉积炉。

背景技术:

2.气相沉积炉为沉积炉主体内有加热室,水冷电极,测温热电偶,是处理工件的核心部分,化学气相沉积炉是利用化学气相沉积的原理,将参与化学反应的物质,加热到一定工艺温度,在真空泵抽气系统产生的引力作用下,引至沉积室进行反应、沉积,生成新的固态物质。

3.目前为了使气体可以快速的进入填充至气相沉积炉中,通过在炉体的上下两端均设置进气管,且两个进气管之间连接排气管,如公开号为cn214361680u的一种半导体用带有两端进气的化学气相沉积炉,通过排气管上的排气孔排出气体。

4.但目前排气管为静止设置,气流只能通过排气管上的排气孔沿一个或者多个面流动,不能同时对整个沉积炉的内部进行喷出气体,气流在沉积炉中的流动填充速度较慢。

5.因此,有必要提供一种半导体用带有两端进气的化学气相沉积炉解决上述技术问题。

技术实现要素:

6.本实用新型提供一种半导体用带有两端进气的化学气相沉积炉,解决了目前半导体用带有两端进气的化学气相沉积炉中排气管不能转动,气流填充沉积炉中的速度慢的问题。

7.为解决上述技术问题,本实用新型提供的半导体用带有两端进气的化学气相沉积炉,包括:

8.炉体,第一进气管和第二进气管,所述第一进气管和第二进气管对称连接于所述炉体的上侧和下侧;

9.排气机构,所述排气机构包排气管、排气孔和驱动叶,所述排气管的两端均通过旋转连接头与所述第一进气管和第二进气管连接,且位于所述炉体的内部,所述驱动叶固定于所述排气管的表面,所述排气孔开设于所述排气管上且位于驱动叶的两侧;

10.导气罩,所述导气罩安装于所述排气管上且位于驱动叶的外部;

11.所述第一进气管和第二进气管分别通过第一导气分管和第二导气分管与所述导气罩连接。

12.优选的,所述导气罩包括圆形罩、第一进气口和第二进气口,所述第一进气口和第二进气口呈逆时针开设于所述圆形罩上,所述第一导气分管和第二导气分管分别于第一进气口和第二进气口连接。

13.优选的,所述圆形罩上且位于第二进气口的一侧开设有排气孔。

14.优选的,所述第一进气管和第二进气管均包括连接管、方管和弯管部,所述方管的

两侧均设置有内螺纹连接部。

15.优选的,所述连接管和弯管部的一端均设置有外螺纹连接部。

16.优选的,所述第一导气分管和第二导气分管分别连接于两个方管的一侧。

17.优选的,所述方管的内部设置有导流件,所述导流件包括导流板,所述导流板上开设有通孔。

18.与相关技术相比较,本实用新型提供的半导体用带有两端进气的化学气相沉积炉具有如下有益效果:

19.本实用新型提供一种半导体用带有两端进气的化学气相沉积炉,通过将排气管通过旋转连接头与第一进气管和第二进气管连接,并通过第一导气分管和第二导气分管配合导气罩和驱动叶当气流进入时可以带动排气管旋转,排气管旋转喷气,使气流快速的填充至炉体的内部,更加快速均匀的覆盖炉体内部的产品,且通过气流作为动力,不需要额外设置驱动,更加的节能环保。

附图说明

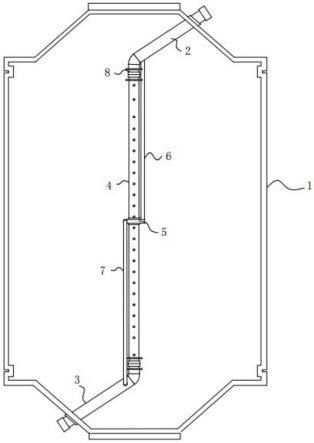

20.图1为本实用新型提供的半导体用带有两端进气的化学气相沉积炉的第一佳实施例的结构示意图;

21.图2为图1所示的局部的结构示意图;

22.图3为图1所示的导气罩的剖视图;

23.图4为本实用新型提供的半导体用带有两端进气的化学气相沉积炉的第二佳实施例的结构示意图;

24.图5为图4所示的方管内部的结构示意图。

25.图中标号:

26.1、炉体,

27.2、第一进气管,

28.3、第二进气管,

29.4、排气机构,41、排气管,42、排气孔,43、驱动叶,

30.5、导气罩,51、圆形罩,52、第一进气口,53、第二进气口,54、排气孔,

31.6、第一导气分管,

32.7、第二导气分管,

33.8、旋转连接头,

34.9、导流件,91、导流板,92、通孔,

35.21、连接管,22、方管,23、内螺纹连接部,24、弯管部,25、外螺纹连接部。

具体实施方式

36.下面结合附图和实施方式对本实用新型作进一步说明。

37.第一实施例

38.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的半导体用带有两端进气的化学气相沉积炉的第一佳实施例的结构示意图;图2为图1所示的局部的结构示意图;图3为图1所示的导气罩的剖视图。半导体用带有两端进气的化学气相沉积炉,包括:

39.炉体1,第一进气管2和第二进气管3,所述第一进气管2和第二进气管3对称连接于所述炉体1的上侧和下侧;

40.排气机构4,所述排气机构4包排气管41、排气孔42和驱动叶43,所述排气管41的两端均通过旋转连接头8与所述第一进气管2和第二进气管3连接,且位于所述炉体1的内部,所述驱动叶43固定于所述排气管41的表面,所述排气孔42开设于所述排气管41上且位于驱动叶43的两侧;

41.导气罩5,所述导气罩5安装于所述排气管41上且位于驱动叶43的外部;

42.所述第一进气管2和第二进气管3分别通过第一导气分管6和第二导气分管7与所述导气罩5连接。

43.第一进气管2和第二进气管3贯穿固定安装在炉体1上,且贯穿连接处密封设置,其中第一导气分管6和第二导气分管7为硬质管对应固定在第一进气管2和第二进气管3上,可以对导气罩5进行支撑;

44.其中根据排气管41的直径重量可以调节导气罩5的大小以及第一导气分管6和第二导气分管7的直径,从而保证导气罩5的进气量,使其有足够的气压推动驱动叶43带动排气管41转动。

45.所述导气罩5包括圆形罩51、第一进气口52和第二进气口53,所述第一进气口52和第二进气口53呈逆时针开设于所述圆形罩51上,所述第一导气分管6和第二导气分管7分别于第一进气口52和第二进气口53连接。

46.圆形罩51的内侧与排气管41的表面贴合。

47.所述圆形罩51上且位于第二进气口53的一侧开设有排气孔54。

48.排气孔54用于将通过第一导气分管6和第二导气分管7进入的气流排出,且由第二进气口53进入气体后在导气罩5内部流动一周后通过排气孔54排出。

49.本实用新型提供的半导体用带有两端进气的化学气相沉积炉的工作原理如下:

50.气流通过第一进气管2和第二进气管3进入到排气管41的内部,通过排气孔42排出气体;

51.其中第一进气管2和第二进气管3中的气流部分流入到第一导气分管6和第二导气分管7;

52.经第一导气分管6和第二导气分管7沿顺指针进入到导气罩5的内部,两股气流沿顺指针流动,同时推动驱动叶43转动,驱动叶43带动排气管41转动,排气管41转动,同时进行排气,从而可以使气流快速的填充至炉体1的内部。

53.与相关技术相比较,本实用新型提供的半导体用带有两端进气的化学气相沉积炉具有如下有益效果:

54.通过将排气管41通过旋转连接头5与第一进气管2和第二进气管3连接,并通过第一导气分管6和第二导气分管7配合导气罩5和驱动叶43当气流进入时可以带动排气管41旋转,排气管41旋转喷气,使气流快速的填充至炉体1的内部,更加快速均匀的覆盖炉体内部的产品,且通过气流作为动力,不需要额外设置驱动,更加的节能环保。

55.第二实施例

56.请结合参阅图4和图5,基于本技术的第一实施例提供的半导体用带有两端进气的化学气相沉积炉,本技术的第二实施例提出另一种半导体用带有两端进气的化学气相沉积

炉。

57.具体的,本技术的第二实施例提供的半导体用带有两端进气的化学气相沉积炉的不同之处在于,半导体用带有两端进气的化学气相沉积炉,所述第一进气管2和第二进气管3均包括连接管21、方管22和弯管部24,所述方管22的两侧均设置有内螺纹连接部23。

58.所述连接管21和弯管部24的一端均设置有外螺纹连接部25。

59.所述第一导气分管6和第二导气分管7分别连接于两个方管22的一侧。

60.所述方管22的内部设置有导流件9,所述导流件9包括导流板91,所述导流板91上开设有通孔92。

61.其中连接管21、弯管部24分别螺纹连接在方管22的两端,且方管22的两侧均粘接有密封圈,保证密封性;

62.其中通过设置导流板91,可以使气体更好的导向至第一导气分管6和第二导气分管7中,保证有足够的气流进入到第一导气分管6和第二导气分管7内部。

63.其中气流一部分进入到第一导气分管6和第二导气分管7中,一部分通过通孔92直接流入到排气管41中。

64.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1