大型压铸机电源盒配件的定位装置的制作方法

1.本实用新型涉及电源盒加工技术领域,特别涉及大型压铸机电源盒配件的定位装置。

背景技术:

2.压铸机电源盒配件通过压铸成型后,电源盒配件表面一般含有少量的氧化物和残渣,使得表面变得粗糙并可能出现细小裂纹。这些缺陷若不消除,将导致最终产品出现质量问题。因此,压铸机电源盒配件成型后,需要进行进一步精加工,例如铣皮,从而去除表面缺陷及氧化层。加工时,压铸机电源盒配件需要固定在机床内,铣皮过程中,压铸机电源盒配件不能出现移位,否则会影响加工精度,最终影响产品质量。

技术实现要素:

3.为了解决上述问题,本实用新型提供了一种大型压铸机电源盒配件的定位装置,可牢牢固定压铸机电源盒配件,防止压铸机电源盒配件在加工过程中移位,保证加工质量。

4.为此,本实用新型的技术方案是:大型压铸机电源盒配件的定位装置,包括底座,底座上设有两个加工位;每个加工位两侧设有支撑块,支撑块上方设有向外凸出的倾斜面,下方向内凹陷;所述支撑块下方的凹陷处安装有挡条,挡条上侧设有细长的定位槽;所述加工位上端面设有吸附槽,吸附槽的槽底设有通气孔,通气孔通过气路连接吸气设备,吸附槽呈负压状态。

5.本实用新型所匹配的大型压铸机电源盒配件具有顶面和两侧面,顶面为待铣皮加工的面,顶面边沿处设有顶块;所述两侧面为镂空结构,侧面内壁上设有倾斜的加强筋。加工时,将压铸成型的电源盒配件放置在定位装置的加工位上,电源盒配件顶面与加工位的上端面贴合,且置于吸附槽上方,电源盒配件两侧面的下边沿插入挡条的定位槽内,支撑块的倾斜面与电源盒配件两侧面的加强筋相抵触,撑起电源盒配件;电源盒配件放置好后,吸气设备开始工作,使得吸附槽呈负压状态,从而牢牢吸附住电源盒配件的顶面,防止电源盒配件在加工过程中移位,保证铣皮的加工质量;加工结束后,吸气设备释压,解除吸附槽的负压状态,可轻松取下加工完毕的电源盒配件。

6.优选地,所述底座内部设有气路,与吸附槽的槽底的通气孔相连通,底座下方设有连接件,连接件通过吸气管连接吸气设备。为了简化气路,在底座内部预设气路,气路一端与吸附槽槽底的通气孔相连通,另一端固定有插拔式的气管连接件,可以直接与吸气管相连,通过吸气设备而使得吸附槽与电源盒配件的顶面之间为负压状态,既能牢牢固定电源盒配件,又不会遮挡电源盒配件的待加工面,不存在加工死角。

7.优选地,所述挡条的定位槽外侧设有挡边,定位槽前端设有台阶面,且台阶面端部设有下称孔。挡条的上端面与电源盒配件两侧面的下边沿相匹配,下边沿插入定位槽内,下边沿前端具有延伸部,与定位槽前端的台阶面相贴合,延伸部内侧设有安装柱,安装柱可插入下称孔内,挡条可以完全支撑住电源盒配件的两侧面,防止铣皮时,两侧面弯曲变形。

8.优选地,所述两个加工位左右对称设置,加工位上设有多个限位槽,且两个加工位上的限位槽相背离。底座上设置了两个加工位,一次性可放置两个待加工的电源盒配件,提高加工效率;限位槽与顶面边沿处的顶块相匹配,对左右方向进行限位。

9.优选地,所述底座为矩形结构,底座两侧各设有两个安装槽,支撑块固定在安装槽内,挡条固定在支撑块上;所述底座两端为固定端,两侧设有卡口。底座两端的固定端用于固定在机床的加工台面上,从而使得待加工的电源盒配件置于铣刀下方,等待铣皮加工。

10.与现有技术相比,本实用新型的有益效果是:利用负压来吸附待加工的电源盒配件,使其牢牢固定在加工位上,且电源盒配件的待加工面不被遮挡;工作位两侧的支撑块可以撑起电源盒配件的两侧面,挡条可以支撑电源盒配件两侧面,防止两侧面在加工过程中凹陷变形;设置了两个加工位,一次性可放置两个待加工的电源盒配件,提高加工效率。

附图说明

11.以下结合附图和本实用新型的实施方式来作进一步详细说明

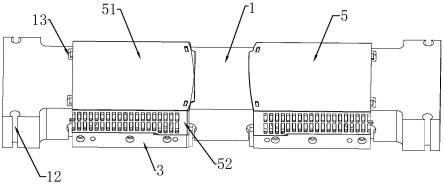

12.图1为本实用新型的结构示意图;

13.图2为本实用新型底座的结构示意图;

14.图3为本实用新型底座的结构侧视图;

15.图4为本实用新型支撑块与挡条的结构示意图;

16.图5为本实用新型支撑块与挡条的工作示意图;

17.图6为大型压铸机电源盒配件的结构示意图。

18.图中标记为:底座1、加工位10、安装槽11、卡口12、限位槽13、吸附槽14、通气孔15、支撑块2、倾斜面21、挡条3、定位槽31、台阶面32、下称孔33、气管连接件4、电源盒配件5、顶面51、侧面52、顶块53、加强筋54、下边沿55、延伸部56、安装柱57。

具体实施方式

19.在本实用新型的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(x)”、“纵向(y)”、“竖向(z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

20.此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本实用新型描述中,“数个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

21.参见附图。本实施例所述大型压铸机电源盒配件的定位装置,包括底座1,所述底座1为矩形结构,底座1两侧各设有两个安装槽11,底座1两端为固定端,两侧设有卡口12,用于固定在机床的加工台面上。底座1上设有两个加工位10,两个加工位左右对称设置,一次性可放置两个待加工的电源盒配件5,提高加工效率;所述加工位10上端面设有两个限位槽13,且两个加工位上的限位槽相背离;每个加工位10两侧设有支撑块2,支撑块2固定在底座

1的安装槽11内;所述支撑块2上方设有向外凸出的倾斜面21,下方向内凹陷;所述支撑块2下方的凹陷处安装有挡条3,挡条3上侧设有细长的定位槽31,定位槽外侧设有挡边,定位槽31前端设有台阶面32,且台阶面端部设有下称孔33。

22.所述加工位10上端面设有吸附槽14,吸附槽的槽底设有通气孔15,通气孔通过气路连接吸气设备,吸附槽呈负压状态。所述底座1内部设有气路,与吸附槽14的槽底的通气孔15相连通,底座下方设有插拔式的气管连接件4,连接件通过吸气管连接吸气设备。为了简化气路,在底座内部预设气路,气路一端与吸附槽槽底的通气孔相连通,另一端固定有插拔式的气管连接件,可以直接与吸气管相连,通过吸气设备而使得吸附槽与电源盒配件的顶面之间为负压状态,既能牢牢固定电源盒配件,又不会遮挡电源盒配件的待加工面,不存在加工死角。

23.如图6所示,大型压铸机的电源盒配件5具有顶面51和两侧面52,顶面为待铣皮加工的面,顶面边沿处设有顶块53;所述两侧面为镂空结构,侧面内壁上设有倾斜的加强筋54。加工时,将压铸成型的电源盒配件5放置在定位装置的加工位10上,电源盒配件顶面51与加工位10的上端面贴合,且置于吸附槽14上方,所述挡条3的上端面与电源盒配件5两侧面的下边沿55相匹配,下边沿55插入定位槽31内,下边沿前端具有延伸部56,与定位槽前端的台阶面32相贴合,延伸部内侧设有安装柱57,安装柱可插入下称孔33内,挡条3可以完全支撑住电源盒配件的两侧面52,支撑块的倾斜面21与电源盒配件两侧面的加强筋54相抵触,撑起电源盒配件5,防止铣皮时,两侧面弯曲变形。

24.电源盒配件放置好后,吸气设备开始吸气,使得吸附槽呈负压状态,从而牢牢吸附住电源盒配件的顶面,防止电源盒配件在加工过程中移位,保证铣皮的加工质量;加工结束后,吸气设备释压,解除吸附槽的负压状态,可轻松取下加工完毕的电源盒配件。

25.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1