一种压铸三板模具流道喷涂结构的制作方法

1.本实用新型涉及压铸模具技术领域,具体为一种压铸三板模具流道喷涂结构。

背景技术:

2.三板模具是压铸模具的一种,三板模加工成本较高,一般用于加工生产外观要求较高的产品;三板模在压铸中流道内的物料易粘附在定模固定板上无法掉落,如图6所示,直接导致模具无法合模压铸下个压铸件,导致这种粘模的因素很多,比如合金的化学成份与铁有较强的亲合力,在一定的条件下与h13模具钢发生反应导致粘模或者模具的刚度、表面粗糙度不够等因素;

3.为了促使流道内的物料从定模固定板上掉落,现在有时会使用机械手取,或者在定模固定板上涂抹脱模剂;

4.但是对于模具开模距离短的机械手无法伸进去取出流道内的物料,而且操作人员也很难将涂抹装置伸入进行脱模剂的涂抹。

技术实现要素:

5.针对现有技术存在的不足,本实用新型目的是提供一种压铸三板模具流道喷涂结构,可以解决现有模具开模距离短的机械手无法伸进去取出流道内的物料,而且操作人员也很难将涂抹装置伸入进行脱模剂的涂抹的问题。

6.为了实现上述目的,本实用新型是技术方案如下:

7.本实用新型是通过如下的技术方案来实现:一种压铸三板模具流道喷涂结构,包括定模固定板和定模底板,所述定模固定板的内部设有第一流道,所述定模底板的内部设有第二流道;所述第一流道与所述第二流道配合连接;所述定模底板的内部设有一个或者多个喷涂组件,所述喷涂组件倾斜对所述第一流道内喷涂脱模剂。

8.进一步的,所述喷涂组件设有两个且对称分布,且所述喷涂组件喷涂的倾斜角度为45

°

。

9.进一步的,所述喷涂组件包括液体输送通道、阀门、气体输送通道、总输送通道、喷头主体和喷头嘴,所述总输送通道开设于所述定模底板的内侧,且所述总输送通道的一端采用封堵头封堵;所述总输送通道的另一端设有喷头嘴,且所述喷头嘴的侧部连接喷头主体;所述喷头主体的侧部连通液体输送通道,所述总输送通道的侧部连通气体输送通道;所述液体输送通道、所述气体输送通道的内部均设有阀门。

10.进一步的,所述喷头主体与所述喷头嘴均采用圆柱形结构,且所述喷头主体与所述喷头嘴之间设有垫片;所述垫片用于加强所述喷头主体与所述喷头嘴之间的密封性。

11.进一步的,所述总输送通道与所述喷头主体之间设有一个或者多个密封件;所述密封件用于加强所述总输送通道与所述喷头主体之间的密封性。

12.进一步的,所述密封件包括第一密封环和第二密封环;所述喷头主体的表面开设第一密封槽和第二密封槽;所述第一密封槽的内部配合连接第一密封环,所述第二密封槽

的内部配合连接第二密封环。

13.进一步的,所述总输送通道包括预留部分、第一连接部分、第二连接部分和第三连接部分,所述预留部分、第一连接部分、第二连接部分和第三连接部分相互连通且直径依次减小;所述喷头嘴设于所述第一连接部分内,且所述喷头嘴的外壁与所述第一连接部分的内壁贴合;所述喷头主体设于所述第二连接部分内,且所述喷头主体的外壁与所述第二连接部分的内壁贴合。

14.与现有技术相比,本实用新型的有益效果包括:

15.本实用新型在定模底板内集成喷涂组件,在模具合模压铸产品之前,喷出雾状脱模剂在定模固定板流道区域,使流道物料和定模固定板之间能形成一层防护膜,避免熔汤物料直接接触定模固定板从而防止流道内物料粘附定模固定板;无需操作者手持涂抹设备进行脱模,不但节省人力,同时对于模具开模距离短的模具仍能进行脱模剂的喷涂。

附图说明

16.参照附图来说明本实用新型的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本实用新型的保护范围构成限制,在附图中,相同的附图标记用于指代相同的部件。其中:

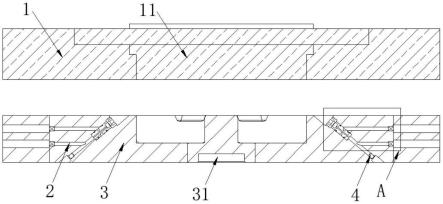

17.图1为本实用新型一种压铸三板模具流道喷涂结构的结构示意图;

18.图2为本实用新型图1中的a出放大的结构示意图;

19.图3为本实用新型实施例的定模底板的结构示意图;

20.图4为本实用新型喷头主体与喷头嘴的爆炸结构示意图;

21.图5为本实用新型总输送通道的结构示意图;

22.图6为本实用新型背景技术中的结构示意图。

23.图中标注说明:1、定模固定板;11、第一流道;2、喷涂组件;21、液体输送通道;22、阀门;23、气体输送通道;24、总输送通道;241、预留部分;242、第一连接部分;243、第二连接部分;244、第三连接部分;25、喷头主体;251、第一密封槽;252、第二密封槽;253、第一密封环;254、第二密封环;26、喷头嘴;3、定模底板;31、第二流道;4、封堵头。

具体实施方式

24.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

25.一种压铸三板模具流道喷涂结构,如图1~3所示,包括定模固定板1和定模底板3,所述定模固定板1的内部设有第一流道11,所述定模底板3的内部设有第二流道31;所述第一流道11与所述第二流道31配合连接;所述第一流道11、第二流道31形成压铸流道,

26.所述定模底板3的内部设有一个或者多个喷涂组件2,所述喷涂组件2倾斜对所述第一流道11内喷涂脱模剂。

27.本实用新型在定模底板3内集成喷涂组件2,用于对定模固定板1的流道内进行脱模剂的喷涂,无需操作者手持涂抹设备进行脱模,不但节省人力,同时对于模具开模距离短

的模具仍能进行脱模剂的喷涂,

28.本实用新型通过增加一个脱模剂喷涂组件2,在模具合模压铸产品之前,喷出雾状脱模剂在定模固定板的流道区域,使流道物料和定模固定板之间能形成一层防护膜,避免熔汤物料直接接触定模固定板从而防止流道内物料粘附定模固定板。

29.为了实现喷涂组件2能够全面的将脱模剂喷涂到定模固定板1的第一流道11内,所述喷涂组件2设有两个且对称分布,且所述喷涂组件2喷涂的倾斜角度为45

°

;将喷涂组件2的喷涂角度设置为倾斜,能够最大范围的进行喷涂,优选的倾斜角度为45

°

。

30.为了实现利用喷涂组件2对第一流道11内进行喷涂;所述喷涂组件2包括液体输送通道21、阀门22、气体输送通道23、总输送通道24、喷头主体25和喷头嘴26,所述总输送通道24开设于所述定模底板3的内侧,为了能够实现倾斜的喷涂脱模剂,所述总输送通道24的倾斜,优选的,倾斜角度为45

°

;且所述总输送通道24的一端采用封堵头4封堵;所述总输送通道24的另一端设有喷头嘴26,且所述喷头嘴26的侧部连接喷头主体25;所述喷头主体25的侧部连通液体输送通道21,所述总输送通道24的侧部连通气体输送通道23;所述液体输送通道21、所述气体输送通道23的内部均设有阀门22;气体输送通道23输入端连接气体输送管,液体输送通道21液体脱模剂输送管,气体与液体共同在喷头主体25作用下产生一种雾状液体通过喷头嘴26喷出到定模固定板1上。

31.为了提高喷头主体25与喷头嘴26之间的密封性能;所述喷头主体25与所述喷头嘴26均采用圆柱形结构,且所述喷头主体25与所述喷头嘴26之间设有垫片;所述垫片用于加强所述喷头主体25与所述喷头嘴26之间的密封性。

32.为了避免液体脱模剂或者气体从总输送通道24内溢出,确保液体脱模剂与气体通过喷头嘴26喷出,所述总输送通道24与所述喷头主体25之间设有一个或者多个密封件;所述密封件用于加强所述总输送通道24与所述喷头主体25之间的密封性。

33.示例性的,所述密封件包括第一密封环253和第二密封环254;如图4所示,所述喷头主体25的表面开设第一密封槽251和第二密封槽252;所述第一密封槽251的内部配合连接第一密封环253,所述第二密封槽252的内部配合连接第二密封环254;所述第一密封环253的外直径略大于所述第一密封槽251的之间;所述第二密封环254的外直径略大于所述第二密封槽252的直径,以加强总输送通道24与喷头主体25外壁的密封性。

34.如图5所示,所述总输送通道24包括预留部分241、第一连接部分242、第二连接部分243和第三连接部分244,所述预留部分241、第一连接部分242、第二连接部分243和第三连接部分244相互连通且直径依次减小;所述预留部分241确保喷涂组件2与定模固定板1之间存在一定的间距,确保喷涂组件2不影响三板模的使用;所述喷头嘴26设于所述第一连接部分242内,且所述喷头嘴26的外壁与所述第一连接部分242的内壁贴合;所述喷头主体25设于所述第二连接部分243内,且所述喷头主体25的外壁与所述第二连接部分243的内壁贴合。

35.本实用新型实施例在进行整体使用时,在压铸之前将液体输送通道21连接液体脱模剂输送管,将气体输送通道23连接气体输送管,开启两个阀门22,使气体与液体共同在喷头主体25作用下产生一种雾状液体通过喷头嘴26喷出到定模固定板1表面的第一流道11内,完成对第一流道11内脱模剂的喷涂。

36.本实用新型的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在

不脱离本实用新型技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1