钻石冠部刻面成型装置的制作方法

1.本实用新型涉及钻石生产技术领域,尤其涉及一种钻石冠部刻面成型装置。

背景技术:

2.钻石冠部是指钻石腰部以上的锥台状结构,其上有多个刻面,在圆钻的生产过程中,通常是将钻石原石腰部以上的位置(即后续形成冠部的位置)加工成圆柱状结构,随后直接采用自动打磨机将圆柱状结构依照各个刻面的形状、角度直接逐一打磨出各个刻面,最终形成带有多个刻面的锥台状结构,这种成型方式的缺陷在于,由于直接从圆柱状结构加工成带多个刻面的锥台状结构,自动打磨机在打磨出各个刻面时需要打磨掉较多的部位才能形成各个刻面,且由于刻面多且各个刻面角度不同,一方面,在打磨加工过程中容易出现崩边、穿边等质量问题,造成产品优品率低,另一方面,也导致在打磨时需要控制打磨速度,即需要慢磨,影响生产效率。

技术实现要素:

3.本实用新型的目的在于针对已有的技术现状,提供一种钻石冠部刻面成型装置,本实用新型提供的装置加工方式简单高效,且能有效提高产品的优品率。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种钻石冠部刻面成型装置,包括用于将原石用于形成冠部的部位由圆柱状结构打磨成锥台状结构的雏形打磨机构以及用于在锥台状结构的冠部雏形上打磨出刻面的刻面打磨机构,所述雏形打磨机构包括基架,所述基架上活动设有基准套筒及用于打磨原石的磨轮,所述基准套筒设有用于固定原石的固定槽,所述固定槽设有供原石用于形成冠部的部分露出于固定槽的槽口,所述槽口边缘形成结束参照基准线。

6.优选地,还包括用于显示打磨过程中磨轮与基准套筒之间的打磨接触界面的显示终端。

7.优选地,所述基准套筒包括沿远离磨轮的方向依次设置的安装管段及连接管段,所述固定槽设于安装管段,且所述安装管段的外径截面呈锥台结构,所述连接管段连接有中转卡合筒,所述中转卡合筒远离连接管段的一端连接有旋转轴筒,所述基准套筒、中转卡合筒及旋转轴筒沿同一轴向设置,且所述旋转轴筒连接有用于带动旋转轴筒自转的自转驱动件。

8.优选地,所述基架包括壳体,所述磨轮设于壳体内,所述壳体设于供基准套筒进出于壳体内外的开口,所述基准套筒还连接有用于带动基准套筒沿靠近或远离开口的方向移动的横向移动组件,所述横向移动组件连接有用于带动基准套筒沿靠近或远离磨轮的方向移动的纵向移动组件。

9.优选地,所述横向移动组件包括移动块,所述移动块连接有用于调节基准套筒倾斜角度的角度调节组件,所述角度调节组件包括可转动设于移动块上的调节环,所述调节环的侧面设有角度刻度,所述基架上设有用于与角度刻度相配合的基准标记线,所述移动

块上设有用于压紧固定调节环的压紧件,所述压紧件包括压紧块,所述压紧块压合于调节环背向移动块的一端,且压紧块连接有用于调节压紧块与移动块之间间距的锁紧件。

10.优选地,所述磨轮连接有用于驱动磨轮旋转的打磨驱动件以及用于带动磨轮沿磨轮轴线方向移动的水平移动组件的水平移动组件。

11.优选地,所述中转卡合筒设有螺接段及卡固段,所述螺接段与旋转轴筒相螺接,卡固段设有多个呈周向排布的弧形弹片。

12.本实用新型的有益效果在于:

13.1)本实用新型通过先将圆柱状结构的加工部位打磨成锥台状结构的冠部雏形,随后再进行细化刻面,由此有效降低整体的工艺难度,提高生产效率,有效解决现有技术中直接打磨刻面所带来的容易出现崩边、穿边等质量问题,提高产品的优品率。

14.2)本实用新型以基准套筒的槽口边缘为结束参照基准线,随着打磨的进行,基准套筒的槽口边缘逐渐向磨轮的磨面靠近,直至基准套筒的槽口边缘与磨轮的磨面相抵,即可结束打磨,从而使得冠部雏形的打磨结束节点具有稳定的判定基准,有效降低操作人员的操作难度,加工操作更简单,同时降低由于人为操作所带来的工件加工误差,进一步提高品控水平,提高产品的优品率。

附图说明

15.图1为钻石加工部位的结构示意图。

16.图2为冠部雏形的结构示意图。

17.图3为钻石冠部打磨刻面后的结构示意图。

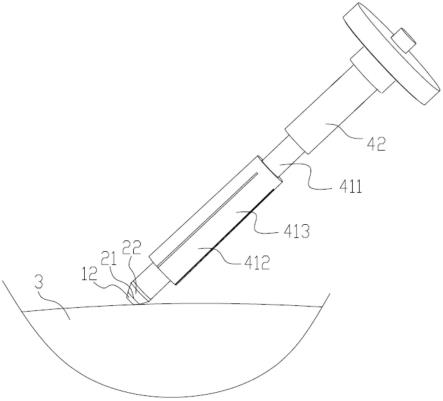

18.图4为打磨时的原理示意图。

19.图5为磨轮与固定槽的槽口边缘相抵时的结构示意图。

20.图6为雏形打磨机构的结构示意图。

21.图7为雏形打磨机构的另一视角的结构示意图。

22.图8为图7的a部局部放大图。

具体实施方式

23.下面结合附图及实施例对本实用新型作进一步说明:

24.实施例1

25.请参阅图1至图5所示,本实用新型公开一种钻石冠部刻面13成型方法,包括如下步骤:

26.s1.参见图1所示,将原石用于形成冠部的部位(下称“加工部位11”)由圆柱状结构打磨成呈锥台状结构的冠部雏形12,得预成型件(参见图2所示);

27.s2.在预成型件的冠部雏形12上打磨出刻面13(参见图3所示),形成冠部造型。

28.本实施例中,先使加工部位11由圆柱状结构打磨成锥台状结构,通过此步骤快速将加工部位11打磨成冠部的大致形状(即冠部雏形12),由于在冠部雏形12阶段无需考虑各个刻面13的角度、位置等问题,只需在一开始将原石固定好一个倾斜角度,之后无需调整角度,直接将其整体打磨成侧面圆滑的锥台状结构即可,故打磨速度可加快,打磨难度也降低,冠部雏形12打磨完毕后,再在冠部雏形12的基础上打磨刻面13,在冠部雏形12已形成最

终冠部造型大致轮廓的基础上,打磨各个刻面13时仅需要磨掉少量部位即可形成各个磨面,一方面减少了打磨刻面13时各个刻面13需要各自磨掉的部位,由此可有效降低现有技术中直接打磨刻面13所带来的容易出现崩边、穿边等质量问题,另一方面也减少了慢磨的时间,由此使得整个冠部刻面13成型工序的生产时间有效降低。

29.相比于现有的直接刻面13的生产工艺,本实用新型的钻石冠部刻面13成型方法的优品率高达98%,月产量提升约17.5%。

30.本实用新型通过先将圆柱状结构的加工部位11打磨成锥台状结构的冠部雏形12,随后再进行细化刻面13,由此有效降低整体的工艺难度,提高生产效率,有效解决现有技术中直接打磨刻面13所带来的容易出现崩边、穿边等质量问题,提高产品的优品率。

31.此外,还可以包括如下步骤:

32.s3.抛光,以使刻面13更光滑。

33.请参阅图4至图5所示,步骤s1包括如下步骤:

34.a.将原石固定在基准套筒2的固定槽上,并使原石用于形成冠部的部位露出于基准套筒2固定槽外;

35.b.使安装有原石的基准套筒2倾斜设置,且基准套筒2带有原石的一端朝向磨轮3,在基准套筒2自转的同时向靠近磨轮3的方向移动,确保加工部位11的侧面与磨轮3的磨面接触,利用磨轮3打磨原石用于形成冠部的部位,以固定槽的槽口边缘21为结束参照基准线,当磨轮3与固定槽的槽口边缘21相抵时,结束打磨,原石用于形成冠部的部位形成锥台状结构的冠部雏形12。

36.本实用新型中,以基准套筒2的槽口边缘21为结束参照基准线,随着打磨的进行,基准套筒2的槽口边缘21逐渐向磨轮3的磨面靠近,直至基准套筒2的槽口边缘21与磨轮3的磨面相抵,即可结束打磨,从而使得冠部雏形12的打磨结束节点具有稳定的判定基准,有效降低操作人员的操作难度,加工操作更简单,同时降低由于人为操作所带来的工件加工误差,进一步提高品控水平,提高产品的优品率。

37.步骤s1中冠部雏形12的上底面与侧面之间形成第一夹角14,第一夹角14大于步骤s2中所形成冠部造型的冠角,冠角是指风筝刻面13平面与桌面平面之间的夹角,冠角对于钻石正面外观影响较大,控制第一夹角14大于步骤s2中所形成冠部造型的冠角,由此使得冠部雏形12可为后续的刻面13打磨预留适度的调整空间。

38.在一种具体实施方式中,为缩短后续步骤s2的时间,控制控制第一夹角14大于上述冠角1度左右。

39.第一夹角14为36.5~38度,在一种优选的具体实施方式中,第一夹角14为37度,目前常规钻石的冠角一般控制在32~36度,这样的钻石往往亮度高,火彩多,控制第一夹角14在37度可为后续的刻面13打磨预留适度的调整空间,且适用性更广。

40.实施例2

41.请参阅图4至图5所示,本实用新型还提供一种钻石冠部刻面13成型装置,包括用于将原石用于形成冠部的部位(下称“加工部位11”)由圆柱状结构打磨成锥台状结构的雏形打磨机构以及用于在锥台状结构的冠部雏形12上打磨出刻面13的刻面打磨机构(未示出),雏形打磨机构包括基架,基架上活动设有基准套筒2及用于打磨原石的磨轮3,基准套筒2设有用于固定原石的固定槽,固定槽设有供原石用于形成冠部的部分露出于固定槽的

槽口,槽口边缘21形成结束参照基准线。

42.上述装置的使用方法如下:

43.s1.采用雏形打磨机构将原石用于形成冠部的部位(下称“加工部位11”)由圆柱状结构打磨成呈锥台状结构的冠部雏形12,得预成型件,具体包括如下步骤:

44.a.将原石固定在基准套筒2的固定槽上,并使原石用于形成冠部的部位露出于基准套筒2固定槽外;

45.b.使安装有原石的基准套筒2倾斜设置,且基准套筒2带有原石的一端朝向磨轮3,在基准套筒2自转的同时向靠近磨轮3的方向移动,确保加工部位11的侧面与磨轮3的磨面接触,利用磨轮3打磨原石用于形成冠部的部位,以固定槽的槽口边缘21为结束参照基准线,当磨轮3与固定槽的槽口边缘21相抵时,结束打磨,原石用于形成冠部的部位形成锥台状结构的冠部雏形12。

46.s2.采用刻面打磨机构在预成型件的冠部雏形12上打磨出刻面13,形成冠部造型,其中,刻面打磨机构可为市售的自动打磨机,本实施例中,自动打磨机产自刚辉五金制品有限公司,也可是市面上其他企业生产的自动打磨机,仅需要能够打磨刻面13即可。

47.本实用新型先利用雏形打磨机构将圆柱状结构的加工部位11打磨成锥台状结构的冠部雏形12,随后再采用刻面打磨机构进行细化刻面13,由此有效降低整体的工艺难度,提高生产效率,有效解决现有技术中直接打磨刻面13所带来的容易出现崩边、穿边等质量问题,提高产品的优品率。

48.同时,以基准套筒2的槽口边缘21为结束参照基准线,随着打磨的进行,基准套筒2的槽口边缘21逐渐向磨轮3的磨面靠近,直至基准套筒2的槽口边缘21与磨轮3的磨面相抵,即可结束打磨,从而使得冠部雏形12的打磨结束节点具有稳定的判定基准,有效降低操作人员的操作难度,加工操作更简单,同时降低由于人为操作所带来的工件加工误差,进一步提高品控水平,提高产品的优品率。

49.参见图6所示,还包括用于显示打磨过程中磨轮3与基准套筒2之间的打磨接触界面的显示终端9,本实施例中,显示终端9连接有摄像头(未示出),通过摄像头实时拍摄打磨过程中磨轮3与基准套筒2之间的打磨接触界面。

50.参见图4、图5及图8所示,基准套筒2包括沿远离磨轮3的方向依次设置的安装管段22及连接管段23,固定槽设于安装管段22,且安装管段22的外径截面呈锥台结构,避免打磨时与磨轮3的磨面相抵,连接管段23连接有中转卡合筒41,中转卡合筒41远离连接管段23的一端连接有旋转轴筒,基准套筒2、中转卡合筒41及旋转轴筒沿同一轴向设置,且旋转轴筒连接有用于带动旋转轴筒自转的自转驱动件5。

51.参见图4、图5及图8所示,本实施例中,中转卡合筒41设有螺接段411及卡固段412,螺接段411与旋转轴筒相螺接,卡固段412设有多个呈周向排布的弧形弹片413,以使卡固段412能够在一定范围内卡固不同外径的基准套筒2,且基准套筒2与中转卡合筒41之间的连接更为简单,便于基准套筒2的拆卸和安装,进一步提高生产效率。

52.在一种具体实施方式中,弧形弹片413远离螺接段411的端部设有向内延伸的凸肋(未示出),以提高卡固段412的卡固效果。

53.参见图7及图8所示,本实施例中,基架上设有安装箱,自转驱动件5包括可转动设于安装箱上的转动套件51,转动套件51的内部与旋转轴筒周向相对固定,转动套件51外部

啮合有齿轮52,齿轮52连接有自转驱动电机53。

54.打磨过程中,自转驱动电机53的输出端旋转,带动齿轮52旋转,联动带动转动套件51旋转,进而带动旋转轴筒旋转,从而实现基准套筒2的自转,固定在基准套筒2上的加工部位11在自转的同时被磨轮3打磨,通过原石的自转确保侧面加工均匀,最终形成呈正锥台结构的冠部雏形12。

55.参见图6至图8所示,基架包括壳体(未示出),磨轮3设于壳体内,壳体设于供基准套筒2进出于壳体内外的开口(未示出),基准套筒2还连接有用于带动基准套筒2沿靠近或远离开口的方向移动的横向移动组件61,横向移动组件61连接有用于带动基准套筒2沿靠近或远离磨轮3的方向移动的纵向移动组件62。

56.当需要安装或拆卸基准套筒2时,通过横向移动组件61带动基准套筒2沿横向移动,从而使之移出壳体外,当需要进行打磨时,通过横向移动组件61带动基准套筒2沿横向反向移动,从而使之进入壳体内,打磨过程中,通过纵向移动组件62使基准套筒2向靠近磨轮3的方向移动,从而确保打磨过程中原石始终与磨轮3的磨面接触,当基准套筒2的槽口边缘21与磨轮3的磨面相抵时,结束打磨,随后通过纵向移动组件62使基准套筒2远离磨轮3,再通过横向移动组件61移出壳体,将基准套筒2拆卸下来,随后可进行下一轮加工。

57.本实施例中,横向移动组件61包括沿水平方向设置的横向丝杠611及设于横向丝杠611上的丝杠螺母,横向丝杠611的一端连接有用于旋转横向丝杠611的手柄612,通过旋转手柄612带动横向丝杠611旋转,进而带动丝杠螺母沿横向丝杠611移动,进而带动基准套筒2横移。

58.横向移动组件61还包括用于安装横向丝杠611的支座613,丝杠螺母连接有移动块614,移动块614的上下两端向靠近支座613的方向折弯形成导向端面,导向端面与支座613相抵,有效提高移动块614移动过程中的稳定性。

59.纵向移动组件62包括基座621及安装于基座621上的纵向丝杠622,纵向丝杠622沿垂直方向设置,纵向丝杠622上设有活动块623,横向移动组件61设于活动块623上,且纵向丝杠622的一端连接有用于旋转纵向丝杠622的操作杆,通过旋转操作杆带动纵向丝杠622旋转,进而带动活动块623沿垂直方向移动,基座621位于纵向丝杠622的两侧设有导轨624,活动块623上设有与导轨624相配合的导槽,通过导轨624与导槽相配合进一步提高活动块623移动过程中的稳定性。

60.参见图6至图7所示,磨轮3连接有用于驱动磨轮3旋转的打磨驱动件71以及用于带动磨轮3沿磨轮3轴线方向移动的水平移动组件72的水平移动组件72。

61.本实施例中,打磨驱动件71包括与磨轮3同轴设置的从动轮,从动轮连接有同步带711,同步带711的另一端套设有同步轮,同步轮连接有打磨驱动电机712,水平移动组件72包括移动架722以及用于带动移动架722沿磨轮3的轴线方向移动的驱动气缸721,打磨驱动件71及磨轮3设于移动架722上,移动架722下方设有滑轮,滑轮滑动设于支撑架723上。

62.打磨过程中,在磨轮3旋转的同时带动磨轮3沿磨轮3的轴线方向往复移动,从而在磨轮3的轴线方向及磨轮3的轴线垂直方向均存在打磨效果,结合基准套筒2的自转,促使原石的加工部位11打磨更均匀,打磨效果更佳。

63.实施例3

64.参见图7至图8所示,本实施例与实施例2的不同之处在于,移动块614连接有用于

调节基准套筒2倾斜角度的角度调节组件8,角度调节组件8包括可转动设于移动块614上的调节环81,安装箱与调节环81周向相对固定,本实施例中,调节环81的轴心处通过转轴件可转动设于移动块614上,调节环81的侧面设有角度刻度82,基架上设有用于与角度刻度相配合的基准标记线,本实施例中,基准标记线设于移动块614上,通过角度刻度82上与基准标记线相对准的刻度确定当前刻度,移动块614上设有用于压紧固定调节环81的压紧件83,压紧件83包括压紧块831,压紧块831压合于调节环81背向移动块614的一端,且压紧块831连接有用于调节压紧块831与移动块614之间间距的锁紧件832,本实施例中,锁紧件832包括锁杆及锁合螺母,锁杆贯穿连接压紧块831与移动块614,当需要调节角度时,拧松锁合螺母,旋转调节环81,带动基准套筒2旋转,随后再次拧紧锁合螺母,使调节环81无法转动。

65.压紧块831内侧还可以设置橡胶垫片,以提高压紧固定效果。

66.本实施例通过角度调节组件8,对基准套筒2的倾斜角度进行调节,以使装置能适用于加工不同冠角的钻石,适用性更广。

67.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1