一种碾环件专用抛丸清理机的制作方法

1.本实用新型涉及工件的抛丸清理技术领域,尤其是涉及一种碾环件专用抛丸清理机。

背景技术:

2.抛丸机是指利用抛丸器抛出的高速弹丸清理或强化铸件表面的铸造设备,能同时对铸件进行落砂﹑除芯和清理。抛丸机不同于喷丸机,在于这是用来降低零件的疲劳寿命增加不同的表面应力,增加了部件的强度或防止微动,相比其他表面处理技术来说,它更快、更有效。

3.目前,大型、环形铸锻工件,如大型风力发电机用轴承毛坯件等大多采用吊钩式抛丸清理机或者台车式抛丸清理机进行清理。吊钩式抛丸清理机是将工件吊挂在吊钩上,通过旋转工件进行清理,吊钩式抛丸清理机在工作时会出现由于工件尺寸过大,弹丸被遮挡的问题。台车式抛丸清理机是将工件放置到台车上进行清理,这种抛丸机的缺点是无法对工件的底部进行清理。

4.利用现有技术对环形大工件抛丸清理时,会存在弹丸覆盖不均匀导致出现阴暗面或者工件下部无法同时清理等一系列问题。

技术实现要素:

5.为了解决以上技术问题,本实用新型提供一种碾环件专用抛丸清理机,解决了环形大工件用台车或吊钩抛丸机抛丸处理后,弹丸覆盖不均匀、出现阴暗面的问题,提高了工件的抛丸质量和抛丸效率。

6.一种碾环件专用抛丸清理机,包括抛丸室、抛丸器总成和抛丸室辊道;抛丸器总成包括四个抛丸器,抛丸器总成固定于抛丸室侧壁上,抛丸器的抛丸口与抛丸室连通;抛丸室辊道包括辊道一和辊道二,辊道一和辊道二对称设置,辊道一通过电机一控制,辊道二通过电机二控制,上下料时,辊道一和辊道二转向相同,抛丸器总成工作时,辊道一和辊道二转向相反;四个抛丸器中的两个位于抛丸室辊道上方,四个抛丸器中的另外两个位于抛丸室辊道下方,四个抛丸器的抛丸方向相汇于碾环件被抛丸处。

7.通过抛丸室辊道设有可独立运行的辊道一和辊道二的技术方案,碾环件可以在抛丸室辊道上旋转,再配合四个抛丸器的合理布置,解决了弹丸覆盖不均匀,出现阴暗面的问题,提高了工件的抛丸质量和抛丸效率。

8.作为优选,抛丸室远离抛丸室辊道的一侧设置有碾环件限位装置,碾环件限位装置延伸至四个抛丸器的抛丸方向相汇处。

9.通过设置碾环件限位装置,能够使碾环件准确定位于抛丸器的抛丸方向相汇处。

10.作为优选,抛丸室辊道远离碾环件限位装置的一侧水平连接有上下料辊道,上下料辊道上设置有缓冲装置。

11.通过采用上下料辊道上设有缓冲装置的技术方案,能够有效减少行车加料时钢件

对辊道的损害,提高了设备的使用寿命。

12.作为优选,上下料辊道包括辊道三和辊道四,辊道三和辊道四对称设置。

13.作为优选,抛丸室辊道和上下料辊道上均设置有距离可调节的工件导向机构。

14.通过采用辊道上设置有距离可调节的工件导向机构的技术方案,保证了大小不同的工件移动方向不偏斜,同时在抛丸时能够对工件起到限位作用。

15.作为优选,还包括钢丸循环处理系统,钢丸循环处理系统位于抛丸室一侧,钢丸循环处理系统包括斗式提升机、风选分离器、钢丸控制系统和螺旋输送器。

16.作为优选,抛丸室下端设有抛丸室钢丸出口,抛丸室钢丸出口位于抛丸器总成的下方,抛丸室钢丸出口连通螺旋输送器,螺旋输送器远离抛丸室钢丸出口的一端连通斗式提升机下端,斗式提升机上端横向连接有风选分离器,风选分离器下部出口连通钢丸控制系统,钢丸控制系统下端连通抛丸器总成。

17.作为优选,钢丸控制系统上部设有钢丸阀门,钢丸阀门出口连通有钢丸输送管,钢丸阀门连通风选分离器下部出口,钢丸输送管下端连通抛丸器总成。

18.通过钢丸循环处理系统,实现了钢丸循环处理,使抛丸器总成可以连续循环作业。

19.作为优选,还包括维修平台,维修平台围绕抛丸室和钢丸循环处理系统设置。

20.作为优选,抛丸室内部设有清扫装置,抛丸室靠近上下料辊道的一侧设有抛丸室大门。

21.综上所述,本实用新型具有如下的有益技术效果:抛丸室辊道设为两个可独立运行的辊道一和辊道二,实现了碾环件在抛丸室辊道上的旋转,工件导向机构和碾环件限位装置使碾环件被精准限制在加工清理处,再配合四个抛丸器的合理布置,解决了现有技术对环形工件抛丸清理时,弹丸覆盖不均匀,出现阴暗面的问题,提高了工件的抛丸质量和抛丸效率。

附图说明

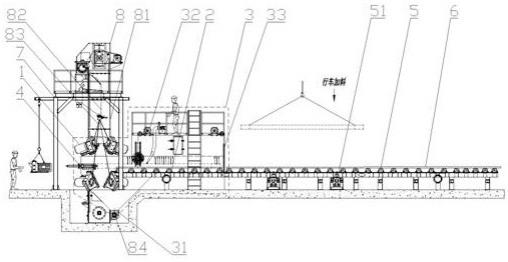

22.图1是碾环件专用抛丸清理机整体结构示意图;

23.图2是碾环件专用抛丸清理机去除抛丸室的俯视图;

24.图3是碾环件专用抛丸清理机右视图;

25.图4是抛丸室辊道及工件旋转示意图;

26.图5是抛丸器总成抛射示意图。

27.附图标记说明:

28.1-抛丸器总成;11、12、13、14-抛丸器;2-抛丸室辊道;21-辊道一;22-辊道二;

29.3-抛丸室;31-抛丸室钢丸出口;32-清扫装置;33-抛丸室大门;

30.4-碾环件限位装置;5上下料辊道;51-缓冲装置;52-辊道三;53-辊道四

31.6-工件导向机构;7-维修平台;

32.8-钢丸循环处理系统;81-斗式提升机;82-风选分离器;83-钢丸控制系统;84-螺旋输送器;831-钢丸阀门;832-钢丸输送管;91-电机一;92-电机二;

33.10-工件。

具体实施方式

34.以下结合附图和具体实施例对本实用新型作进一步详细说明。

35.本实用新型实施例公开一种碾环件专用抛丸清理机,参照图1、图2、图4和图5,包括抛丸室3、抛丸器总成1和抛丸室辊道2;抛丸器总成1包括四个抛丸器11、12、13、14,抛丸器总成1固定于抛丸室3侧壁上,四个抛丸器11、12、13、14的抛丸口与抛丸室3连通;抛丸室辊道2包括辊道一21和辊道二22,辊道一21和辊道二22对称设置,辊道一21通过电机一91控制,辊道二22通过电机二92控制,上下料时,辊道一21和辊道二22转向相同,抛丸器总成1工作时,辊道一21和辊道二22转向相反;四个抛丸器11、12、13、14中的两个位于抛丸室辊道2上方,四个抛丸器11、12、13、14中的另外两个位于抛丸室辊道2下方,四个抛丸器11、12、13、14的抛丸方向相汇于碾环件被抛丸处。

36.参照图1、图2和图4,抛丸室3远离抛丸室辊道2的一侧设置有碾环件限位装置4,碾环件限位装置4延伸至四个抛丸器11、12、13、14的抛丸方向相汇处。上料时,辊道一21和辊道二22同向转动,工件10向抛丸器总成1方向移动,当工件10触碰到碾环件限位装置4时,辊道一21和辊道二22开始反向转动,带动工件旋转。

37.参照图1和图2,抛丸室辊道2远离碾环件限位装置4的一侧水平连接有上下料辊道5,上下料辊道5上设置有缓冲装置51。

38.参照图2,上下料辊道5包括辊道三52和辊道四53,辊道三52和辊道四53对称设置。上下料辊道5也可设置为单一辊道。

39.参照图1和图2,抛丸室辊道2和上下料辊道5上均设置有距离可调节的工件导向机构6。根据大小不同的碾环件对工件导向机构6进行调整,达到较好的限位效果。

40.参照图1、图2和图3,还包括钢丸循环处理系统8,钢丸循环处理系统8位于抛丸室3一侧,钢丸循环处理系统8包括斗式提升机81、风选分离器82、钢丸控制系统83和螺旋输送器84。

41.参照图1和图3,抛丸室3下端设有抛丸室钢丸出口31,抛丸室钢丸出口31位于抛丸器总成1的下方,抛丸室钢丸出口31连通螺旋输送器84,螺旋输送器84远离抛丸室钢丸出口31的一端连通斗式提升机81下端,斗式提升机81上端横向连接有风选分离器82,风选分离器82下部出口连通钢丸控制系统83,钢丸控制系统83下端连通抛丸器总成1。

42.参照图1和图3,钢丸控制系统83上部设有钢丸阀门831,钢丸阀门831出口连通有钢丸输送管832,钢丸阀门831连通风选分离器82下部出口,钢丸输送管832下端连通抛丸器总成1。抛丸器总成1对工件进行清理后,钢丸和杂质通过抛丸室钢丸出口31依次进入螺旋输送器84,斗式提升机81和风选分离器82,风选分离器82将去除杂质后的钢丸送入钢丸控制系统83最终送回到抛丸器总成1完成循环。

43.参照图1、图2和图3,还包括维修平台7,维修平台7围绕抛丸室3和钢丸循环处理系统8设置。

44.动工件10旋转。

45.参照图1,抛丸室3内部设有清扫装置32,抛丸室3靠近上下料辊道5的一侧设有抛丸室大门33。

46.本实用新型的工作过程为:行车将工件10放置到上下料辊道5上,打开抛丸室大门33,上下料辊道5将工件10送入抛丸室3后关闭抛丸室3大门33,抛丸室辊道2的辊道一21和

辊道二22同向转动进行加料,当工件10触碰到碾环件限位装置4时,辊道一21和辊道二22开始反向转动,带动工件10旋转,此时抛丸器总成1、钢丸循环处理系统8和清扫装置32开始运行,工件10清理结束后,打开抛丸室大门33,抛丸室辊道2和上下料辊道5将清理干净的工件10运出。

47.为了使本实用新型的目的、技术方案及优点更加清楚明白,以上是结合附图及实施例,对本实用新型进行的进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1