义齿加工熔蜡器的制作方法

1.本实用新型涉及义齿加工设备技术领域,尤其涉及一种义齿加工熔蜡器。

背景技术:

2.随着口腔医学的发展,对于义齿的加工精度越来越高,而现有技术对于义齿模型牙龈肉需要溶解不同颜色的蜡块进行修补,从而达到精度更高、更接近人体口腔的效果;因此在实际操作过程中就需要更换不同的熔蜡器,从而满足对不同颜色蜡块的使用需求,然而不同的熔蜡器分别进行不同颜色蜡块的加热熔化,效率低下,且加热温度不易控制。

3.针对该技术问题,中国专利cn207731115u提出了一种熔蜡器,其中提供了多个熔蜡槽,可以分别利用多个熔蜡槽进行多种颜色蜡块的加热熔化,但是该专利方案中,每个熔蜡槽内均设置一个温度传感器,而加热装置只有一个,若加热装置对多个熔蜡槽的加热并不均衡时,多个温度传感器则可能输出不同的温度结果,此时,并不利于操作者对温度进行控制判断,而且实际操作中,蜡液的温度与加热器的温度之间存在一定的时间滞后性,若操作者根据加热槽内蜡液的温度对加热装置进行控制,则很可能会使蜡液最终的加热温度超过目标温度。

4.有鉴于此,如何提供一种能够对熔蜡槽的加热温度进行更加准确控制的熔蜡器成为本领域技术解决的技术问题。

技术实现要素:

5.有鉴于此,本实用新型提出了一种温度反馈控制更加及时的义齿加工熔蜡器。

6.本实用新型的技术方案是这样实现的:本实用新型提供了一种义齿加工熔蜡器,包括:设备壳体、熔蜡槽、加热装置、电源线、导热块和机械旋钮温控开关,所述熔蜡槽设置在设备壳体上方表面,熔蜡槽设有三个加热槽,加热装置设置在熔蜡槽的底部,所述导热块设置在熔蜡槽的底部并与熔蜡槽一体成型,加热装置嵌入安装在导热块远离熔蜡槽的一面,所述机械旋钮温控开关固定安装在设备壳体的侧面,机械旋钮温控开关的感温部件贴紧导热块的表面,加热装置通过机械旋钮温控开关与电源线电性连接。

7.在以上技术方案的基础上,优选的,所述加热装置为u型加热管。

8.在以上技术方案的基础上,优选的,所述导热块远离熔蜡槽的一面开设有u型凹槽,所述加热装置嵌入安装在u型凹槽内。

9.在以上技术方案的基础上,优选的,所述加热槽沿加热装置的管体延伸方向设置在加热装置上方。

10.在以上技术方案的基础上,优选的,导热块与熔蜡槽均为铝合金材质。

11.在以上技术方案的基础上,优选的,还包括隔热垫圈,所述隔热垫圈设置在设备壳体上表面与熔蜡槽沿水平方向的周向边缘下表面之间。

12.在以上技术方案的基础上,优选的,还包括盖板,所述盖板转动安装在设备壳体的顶部,盖板转动过程中选择性盖设在熔蜡槽表面。

13.在以上技术方案的基础上,优选的,还包括船型开关,所述船型开关固定安装在设备壳体的侧面,机械旋钮温控开关通过船型开关与电源线电性连接。

14.在以上技术方案的基础上,优选的,所述船型开关内置开关指示灯。

15.在以上技术方案的基础上,优选的,还包括指示灯,所述指示灯固定安装在设备壳体的侧面,指示灯与机械旋钮温控开关电性连接。

16.本实用新型相对于现有技术具有以下有益效果:

17.(1)本实用新型的熔蜡器,在熔蜡槽的下方设置一个导热块结构,利用导热块将加热装置发出的热量传递至熔蜡槽,同时利用机械旋钮温控开关与导热块连接,利用感温部件进行温度感应并通过机械开关进行电路控制,相比在熔蜡槽内设置传感器而言,对温度的控制过程更加及时,温度控制更加准确;

18.(2)作为具体的结构改进,导热块结构一体成型设置在熔蜡槽的底部,导热块上开设有u型凹槽,利用u型凹槽可以将加热装置嵌入在导热块内侧,从而使加热装置发出的热量能够高效传递至导热块内,并通过导热块传递至熔蜡槽内,加热装置产生热量,导热块传递热量,采用铝合金材质,热传递效率较高,成本低,机械旋钮温控开关对导热块进行温度感应,温度响应速度快,且机械旋钮温控开关的控制过程不受电磁干扰,可靠性高,机械传动响应速度块。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

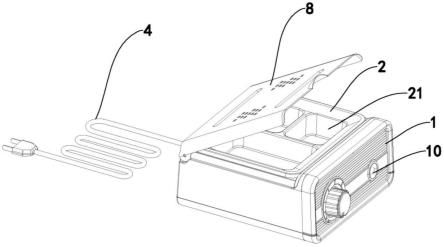

20.图1为本实用新型义齿加工熔蜡器的轴测图;

21.图2为本实用新型义齿加工熔蜡器的轴测图;

22.图3为本实用新型义齿加工熔蜡器的爆炸图;

23.图4为本实用新型义齿加工熔蜡器的爆炸图;

24.图5为本实用新型义齿加工熔蜡器的电路连接示意图。

25.图中:1-设备壳体、2-熔蜡槽、3-加热装置、4-电源线、5-导热块、6-机械旋钮温控开关、7-隔热垫圈、8-盖板、9-船型开关、10-指示灯、21-加热槽、51-u型凹槽。

具体实施方式

26.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

27.如图1所示,结合图2-5,本实用新型的义齿加工熔蜡器,其包括:设备壳体1、熔蜡槽2、加热装置3、电源线4、导热块5和机械旋钮温控开关6,所述熔蜡槽2设置在设备壳体1上方表面,熔蜡槽2设有三个加热槽21,加热装置3设置在熔蜡槽2的底部,所述导热块5设置在熔蜡槽2的底部并与熔蜡槽2一体成型,加热装置3嵌入安装在导热块5远离熔蜡槽2的一面,

所述机械旋钮温控开关6固定安装在设备壳体1的侧面,机械旋钮温控开关6的感温部件贴紧导热块5的表面,加热装置3通过机械旋钮温控开关6与电源线4电性连接。

28.以上实施方式中,电源线4提供电能,电能经过机械旋钮温控开关6后传递至加热装置3,加热装置3在通电状态下发出热量,热量随着导热块5传递至熔蜡槽2,从而使熔蜡槽2内的蜡块熔化,一体成型的导热块5和熔蜡槽2之间具有更好的导热效果,在导热块5达到机械旋钮温控开关6设定的目标温度后,机械旋钮温控开关6则断开电源线4输送至加热装置3的电路,若导热块5再次降温至目标温度以下时,机械旋钮温控开关则可以再次回复电路闭合,以上技术方案中,导热块5接收加热装置3发出的热量并均匀传递至熔蜡槽2的底部,从而使熔蜡槽2受热相对均一,熔蜡槽2内设置多个加热槽21可以同时实现多种蜡块的加热,通过对导热块5进行温度监测,相比在加热槽21内进行蜡块或蜡液温度监测而言,响应速度更快,且监测更加及时准确。

29.在以上技术方案中,设备壳体1为一具有内腔的壳体,加热装置3设置在该设备壳体1内,电源线4连接设备壳体1的内外两侧,设备壳体1的顶部设有开口,熔蜡槽2为一金属件,其设置在设备壳体1顶部开口处,加热槽21开口朝上,加热槽21嵌入在设备壳体1内。

30.在具体实施方式中,所述加热装置3为u型加热管。

31.在具体实施方式中,所述导热块5远离熔蜡槽2的一面开设有u型凹槽51,所述加热装置3嵌入安装在u型凹槽51内。

32.以上实施方式中,加热装置3嵌入在u型凹槽51内,可以让加热装置3发出的热量更大程度地被导热块5吸收和传递,提高导热的效率。

33.在具体实施方式中,所述加热槽21沿加热装置3的管体延伸方向设置在加热装置3上方。

34.以上实施方式中,为了让加热装置3的加热效果能够跟家高效快速,加热装置3通常采用加热管,加热管沿其管体长度方向具有更大的发热量,因此,将加热槽21设置在距离这些加热管更近的位置,则加热效果更好,在一具体的实施案例中,加热装置3为u型加热管,在u型加热管的弯折处上方设置一个较大的加热槽21,在u型加热管的两端部则分别设置一个较小的加热槽21,两个较小的加热槽21并列设置,此时加热槽21均位于u型加热管主体上方。

35.在具体实施方式中,导热块5与熔蜡槽2均为铝合金材质。

36.以上实施方式中,铝合金材质导热效果好,同时成本低。

37.在具体实施方式中,还包括隔热垫圈7,所述隔热垫圈7设置在设备壳体1上表面与熔蜡槽2沿水平方向的周向边缘下表面之间。

38.以上实施方式中,设备壳体1一般耐热效果稍差,因此为了避免熔蜡槽2的热量直接传递至设备壳体1从而损坏设备壳体1,在两者之间垫设隔热垫圈7,隔热垫圈7可以是采用隔热陶瓷材质的闭合环状结构。

39.在具体实施方式中,还包括盖板8,所述盖板8转动安装在设备壳体1的顶部,盖板8转动过程中选择性盖设在熔蜡槽2表面。

40.以上实施方式中,盖板8用于对熔蜡槽2进行选择性盖设保护,盖板8表现可以阵列开设若干通孔。

41.在具体实施方式中,还包括船型开关9,所述船型开关9固定安装在设备壳体1的侧

面,机械旋钮温控开关6通过船型开关9与电源线4电性连接。

42.以上实施方式中,船型开关9作为电源线4的总开关,可以避免电源线通电状态下时,机械旋钮温控开关6因故障而发生短路问题,具体的,其连接方式如图5所示,图5中电源线4未示出,应当理解的是,电路供电部分应当连接电源线4,在船型开关9未闭合时,加热装置3和机械旋钮温控开关6均未上电,因此船型开关9可以作为本实用新型熔蜡器的保护开关。

43.在具体实施方式中,所述船型开关9内置开关指示灯。

44.以上实施方式中,船型开关9内置指示灯时,可以直观观察电路的上电情况。

45.在具体实施方式中,还包括指示灯10,所述指示灯10固定安装在设备壳体1的侧面,指示灯10与机械旋钮温控开关6电性连接。

46.以上实施方式中,指示灯10设置在机械旋钮温控开关6的供电线路上,具体结构如图5所示,在机械旋钮温控开关6的电路闭合时,指示灯10上电并亮起,同时加热装置3也上电加热,若机械旋钮温控开关6的电路断开时,则指示灯10关闭,解热装置3停止加热,通过指示灯10可以直观观察加热装置3是否处在加热工作状态。

47.本实用新型中,机械旋钮温控开关6为现有技术,其可以采用蒸汽压力式、液体膨胀式、气体吸附式和金属膨胀式,本实用新型对机械旋钮温控开关6的具体结构并不做详细介绍,其应当被理解为现有技术。

48.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1