一种热处理用强磁场作用装置的制作方法

1.本实用新型涉及金属热处理技术领域,具体涉及一种热处理用强磁场作用装置。

背景技术:

2.磁场热处理是一个新兴的热处理领域。在磁场的作用下,用于改善各种金属材料力学性能的热处理方法称为磁场热处理。磁场热处理可用于各种结构钢、工具钢、不锈钢等。

3.磁场热处理是指在磁场中居于居里温度附近将材料保温若干时间后冷却,或以一定的速度在磁场中冷却的热处理过程。通过磁场热处理,常常可以使合金中的磁性离子或离子对出现方向有序,从而引起所谓感生各向异性,使材料中原来易磁化方向各不相同的磁畴结构,变成易磁化的,方向大致平行于磁场取向的磁畴结构。

4.其中磁场淬火的实质是利用外加磁场使奥氏体晶格发生形变(即晶格畸变),形成位错胞,使马氏体细化并增加位错密度,改善力学性能。这与钢的形变热处理有相似之处。这虽是不同的两种形变方式,但可产生相同的组织结构—位错胞,使材料得到强化。而磁场淬火提高材料的强韧化效果更突出,使用寿命的提高更显著。现有的热处理冷却装置的磁场强度过低且多采用脉冲磁场,其实际持续作用时间短,效率低,其对工件内部组织的性能的改善效果及其有限,热处理后工件的针状组织长且粗,其硬度及耐磨性不高。因此,现有技术亟待进一步改进和提高。

技术实现要素:

5.针对上述现有技术的不足,本实用新型目的在于提出一种热处理用强磁场作用装置,解决现有的热处理冷却装置的磁场强度过低且多采用脉冲磁场,热处理后对工件性能改善不足的问题。

6.为了解决上述技术问题,本实用新型所采用的技术方案是:

7.一种热处理用强磁场作用装置,包括外壳、磁场发生机构、内胆及线圈支架和冷却机构,外壳为顶部敞口的筒状结构,内胆竖向设置在外壳的内部。

8.磁场发生机构包括线圈单元及电源,所述线圈单元通过所述线圈支架设置在内胆与外壳之间,其包括沿内胆的轴向依次布置的2n组线圈,n为大于零的自然数。

9.每组线圈均包括由上到下依次层叠的多个线圈,线圈是由双玻璃丝铜线缠绕成的环形片状结构,各组线圈中相同高度位次的线圈依次串联后连接电源,同组的各线圈之间并联。

10.各个线圈的绕向及电流方向均相同。

11.进一步地,所述外壳包括顶板、环形侧板及底板,环形侧板竖向布置,所述顶板和底板分别与环形侧板的上下两端固定相连成一体。

12.顶板和底板均采用导磁率低的不锈钢或者铝合金,顶板的中心开设有进料口,底板将环形侧板的底部封闭。

13.进一步地,所述外壳包括顶板、环形侧板及底板,环形侧板竖向布置,所述顶板和底板分别与环形侧板的上下两端固定相连成一体。

14.顶板和底板均采用导磁率低的不锈钢或者铝合金,顶板的中心开设有进料口,底板的中心开设有与进料口正对的出料口。

15.进一步地,所述内胆为铜制的筒状结构,与环形侧板相对同轴布置。

16.内胆的上下两端分别与顶板和底板固定相连,其内侧壁上设有石棉隔热层,其厚度≥5mm。

17.进一步地,所述线圈有4组,位于上方的两组线圈采用上下对称的方式布置,位于下方的两组线圈也采用上下对称的方式布置;

18.同组各线圈的匝数沿内胆轴向依次增加或者减少,每个线圈的厚度均与所述双玻璃丝铜线的宽度相等。

19.进一步地,所述磁场发生机构还包括第一接线板和第二接线板,所述第一接线板和第二接线板分别固定设置在外壳上。

20.最上方一组的各线圈的电流输入端均与第一接线板电连接,最下方一组的各线圈的电流输出端均与第二接线板相连。

21.第一接线板和第二接线板分别与电源的两个接线端电连接。

22.进一步地,所述线圈支架包括上固定盘、下固定盘及多个螺杆,所述上固定盘和下固定盘分别水平设置在线圈单元的上方和下方,并套设在内胆的外侧。

23.下固定盘与内胆可拆卸固定相连,多个螺杆呈环形均匀布置在线圈单元的外侧,上固定盘通过所述螺杆与下固定盘固定相连。

24.进一步地,对于所有线圈将依次相邻的两个线圈作为一对线圈,任意相邻的两对线圈之间均设有用于散热的网状间隔片。

25.进一步地,冷却机构包括多个轴流风机,各轴流风机呈环形均匀设置在顶板上,且位于进料口的外侧。

26.所述底板上开设有多个出风口,各出风口呈环形均匀布置在内胆的外围。

27.通过采用上述技术方案,本实用新型的有益技术效果是:

28.1、使用本装置的热处理工艺相较于传统热处理工艺,能够提升热处理工件的硬度和其它力学性能

29.2、使用本装置在部分工件的热处理回火过程中,能够有效减少热处理回火的次数,提高产能和效率。

30.3、经过多次仿真模拟优化以及实际实验,每组线圈均是由多个线圈层叠成圆台的形状,相邻两组线圈采用上下对称布置,可极大降低线圈之间因为互感导致的电流降低的影响,能够提供高强度交变磁场,且能耗小。

31.4、经过多次仿真模拟、实践的出来的安/匝比(a/n),选择了功率和磁场强度的最佳配置,避免了能量的过多浪费。

32.5、通过对频率的选择,降低了线圈阻抗,减少了金属表面产生涡流生热的情况,能够实现更大的电流,带来更大的磁场强度。

附图说明

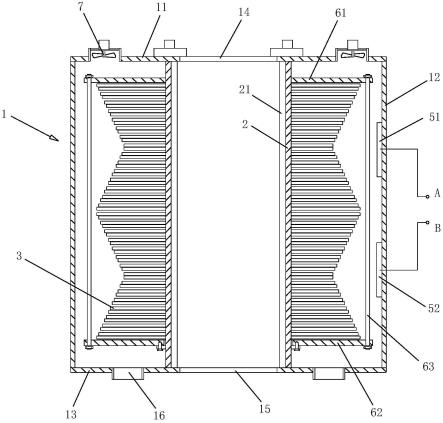

33.图1是本实用新型第一种实施方式的结构示意图。

34.图2是本实用新型第二种实施方式的结构示意图。

35.图3是本实用新型各组线圈电路连接示意图。

36.图4是本实用新型某一部分的结构示意图,示出的是内胆和石棉隔热层。

37.图5是普通热处理淬火+回火后的扫描电镜图。

38.图6是交变磁场热处理0.2t淬火+普通热处理回火后的扫描电镜图。

39.图7是交变磁场热处理0.2t淬火+交变磁场0.2t热处理回火后的扫描电镜图。

40.图8是普通热处理淬火后的微观图。

41.图9是交变磁场热处理0.1t淬火后的微观图。

42.图10是本实用新型在使用状态下工件的摩擦磨损图。

43.图11是本实用新型在使用状态下工件的洛氏硬度图。

具体实施方式

44.下面结合附图对本实用新型进行详细说明:

45.实施例1,结合图1、图3和图4,一种热处理用强磁场作用装置,包括外壳1、磁场发生机构、内胆2及线圈支架和冷却机构,外壳1为顶部敞口的筒状结构,所述外壳1包括顶板11、环形侧板12及底板13,环形侧板12竖向布置,所述顶板11和底板13分别与环形侧板12的上下两端固定相连成一体。顶板11和底板13均采用导磁率低的不锈钢或者铝合金,顶板11的中心开设有进料口14,底板13的中心开设有与进料口14正对的出料口15。

46.内胆2竖向设置在外壳1的内部,具体地,所述内胆2是铜制的圆筒结构,其厚度为5mm,与环形侧板12相对同轴布置。内胆2的上下两端分别与顶板11和底板13固定密封相连,其内侧壁上设有石棉隔热层21,其厚度为5mm。

47.所述进料口14和出料口15均与内胆2的内部相通,使用过程中,加热后的工件通过进料口14吊装放入内胆2的内侧,加热后的工件可在内胆2内自然冷却。同时,可采用风机向进料口14内吹风,对加热后的工件进行风冷。

48.磁场发生机构包括线圈单元3及电源,所述线圈单元3通过所述线圈支架设置在内胆2与外壳1之间,其包括沿内胆2的轴向依次布置的4组线圈,位于上方的两组线圈上下对称布置,位于下方的两组线圈上下对称布置。

49.每组线圈均包括由上到下依次层叠的多个线圈,线圈是由双玻璃丝铜线缠绕成的环形片状结构,各组线圈中相同高度位次的线圈依次串联,同组的各线圈之间并联,各个线圈的绕向及电流方向均相同。同组的各线圈套设在内胆2的外部,其匝数沿内胆轴向依次增加或者减少,所述双玻璃丝铜线的规格为线径3*10mm,每个线圈的厚度均与所述双玻璃丝铜线的宽度相等。

50.具体地,本实施例采用60层线圈,上下梯形结构叠放,每层线圈匝数在30匝-44匝之间,上下60层线圈分为4组,每组线圈包括15层线圈,每组线圈的外表面为锥形的圆台结构,其内径沿其轴向为定值。结合图3所示,各组线圈中相同高度位次的线圈依次串联,同组的各线圈之间并联接入电源,确保线圈绕向、电流绕向相同,由于连接的导线密集,图3仅示意了各组线圈中最上层和最下层线圈的连接方式。

51.具体线圈排布:从下到上44-43-42

‑……‑

30,30-31-32

‑……‑

44,44-43-42

‑……‑

30,30-31-32

‑……‑

44,各组线圈采用锥形结构的排布方式以及上下相邻两组线圈采用对称结构,其作用是降低通电状态下的阻抗。

52.对于所有线圈将依次相邻的两个线圈作为一对线圈,任意相邻的两对线圈之间均设有用于散热的网状间隔片,最上方的线圈与上固定盘61之间以及最下方的线圈与下固定盘62之间均设有同样的网状间隔片,网状间隔片的厚度为5mm,其作用是提高双玻璃丝铜线的散热能力。

53.所述磁场发生机构还包括第一接线板51和第二接线板52,所述第一接线板51和第二接线板52分别固定设置在外壳1上,各组线圈中相同高度位次的线圈依次串联,同组的各线圈之间并联,最上方一组的各线圈的电流输入端均与第一接线板电连接,最下方一组的各线圈的电流输出端均与第二接线板相连。第一接线板51和第二接线板52分别与电源的a接线端和b接线端电连接,所述电源采用正弦波交流电,可实现恒流输出和恒压输出,频率0-2000hz可调,最大电压600v,最大电流4000a。根据所需要的磁场强度要求,选取不同的电流和电压参数。

54.本实用新型采用恒流模式,因为电流与磁场强度正相关。通电状态下,能够在线圈内部产生0-0.8t的磁场强度。

55.所述线圈支架包括上固定盘61、下固定盘62及四个螺杆63,所述上固定盘61和下固定盘62均采用便于散热的镂空结构,且分别水平设置在线圈单元的上方和下方,上固定盘61和下固定盘62均套设在内胆2的外侧。下固定盘62与内胆2可拆卸固定相连,四个螺杆63呈环形均匀布置在线圈单元的外侧,上固定盘61通过所述螺杆63与下固定盘62固定相连。

56.冷却机构包括多个轴流风机7,各轴流风机7呈环形均匀设置在顶板11上,且位于进料口14的外侧。所述底板13上开设有多个出风口16,各出风口16呈环形均匀布置在进料口14的外围。工作状态下,各轴流风机7开启,外部的空气通过上方进入环形侧板12与内胆2,并从底板13上的出风口16排出,将双玻璃丝铜线产生的热量带走,提高其散热效果。

57.因为线圈在工作过程中会产生热量,工件又是高温状态进入设备的,所以需要一个降温装置,对设备以及工件进行降温,采取水雾喷射降温或高压空气降温两种方式,降温装置位于线圈上部,由上到下吹入水雾或者高压空气进行降温。本实施例中仅列举了高压空气降温的方式,水雾喷射降温的方式可采用现有技术。

58.实施例2,结合图2至图4,实施例2公开的一种热处理用强磁场作用装置的结构与实施例1公开的热处理用强磁场发生机构的结构大致相同,区别在于,外壳1的结构不同,实施例2的顶板11、环形侧板12及底板13,环形侧板12竖向布置,所述顶板11和底板13分别与环形侧板12的上下两端固定相连成一体。顶板11和底板13均采用导磁率低的不锈钢或者铝合金,顶板11的中心开设有进料口14,底板13底板将环形侧板12的底部封闭,同时,底板13与内胆2的下端固定密封焊接在一起,也实现对内胆2底部的封闭。根据热处理的要求,可在内胆2的内部倒入充满淬火液,将高温的工件通过进料口14放入淬火液中进行冷却,同时,冷却过程在磁场作用下完成。工件热处理完成后,从进料口14取出。

59.实施例3,结合图1至图11,本实施例公开的一种热处理用强磁场作用装置的具体使用方式如下:

60.根据强化工件的材料属性和所需用途,提前设置好设备所需的电流值,电流频率。

61.将温度居于居里温度附近的工件放入设备内胆中,居中放置。

62.启动设备,通过电源给线圈输入设定好的电流,电流经过线圈后产生磁场,磁场作用于工件上,达到强化工件的作用。

63.若工件从高温-常温所需要的降温方式为空冷,则开启高压空气进行降温,如果需要快速降温,则采用喷射水雾的方式降温。

64.以高铬铸铁材料工件举例:

65.s1,对测试工件a1,a2,sc进行前期粗加工;

66.s2,将工件a1进行热处理淬火:

67.加热到1050℃,保温120min,之后放入设备内,进行水雾喷射降温+0.5t的交变磁场;

68.将工件a2进行热处理淬火:加热到1050℃,保温120min,之后放入设备内,进行水雾喷射降温+0.5t的交变磁场。

69.对比试样sc进行热处理淬火:加热到1050℃,保温120min,之后放入水中淬火。

70.s3,将工件a1进行热处理回火:

71.加热到520℃,保温180min,之后空冷至室温;

72.将工件a2进行热处理回火:加热到520℃,保温180min,之后在本装置内通入0.5t的交变磁场,冷却至室温;

73.将工件sc进行热处理回火:加热到520℃,保温180min,之后空冷至室温。s3,将a1,a2,sc试件进行后续的精加工

74.在摩擦磨损试验机上分别测出不同工艺条件下的磨损量和磨耗,并在洛氏计上测出不同工艺条件下的硬度值。

75.(a)是普通热处理淬火+回火

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扫描电镜2500倍放大

76.(b)是交变磁场热处理0.2t淬火+普通热处理回火

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扫描电镜2500倍放大

77.(c)是交变磁场热处理0.2t淬火+交变磁场0.2t热处理回火 扫描电镜2500倍放大

78.经过对(a)、(b)和(c)对比可知,通过扫描电镜的观察,工件内部组织,在交变磁场的作用下,组织越来越细化,均匀,碳化物细腻,有取向性。

79.图8为普通热处理淬火后的微观图(扫描电镜5000倍放大);图9为交变磁场热处理0.1t淬火后的微观图(扫描电镜5000倍放大)。从图8和图9可以看出,经过磁场作用后的工件,更加均匀化。取向针状组织变得更短,更细,利于组织的均匀性。

80.(d)图中是摩擦磨损图,将检测试样放置在摩擦磨损试验机上,经过相同时间,摩擦相同距离后,测得的摩擦损失重量和磨损率。

81.图11为洛氏硬度图,将试样放置在洛氏硬度计上得出的洛氏硬度hrc。

82.sc是市面上普通热处理过后的产品。

83.a1是相同材质产品,工艺相同,只在淬火过程通入磁场的试样硬度。

84.a2是相同材质产品,工艺相同,在本装置中,通入磁场进行淬火和回火后的硬度。

85.本实用新型中未述及的部分采用或借鉴已有技术即可实现。

86.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

87.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

88.当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1