利用三浇口方式的车轮制造装置的制作方法

1.本实用新型涉及一种利用三浇口方式的车轮制造装置,更详细地,涉及可通过三浇口方式使得车轮制造过程中的冷隔缺陷最小化来提高产品质量的利用三浇口方式的车轮制造装置。

背景技术:

2.通常,车辆用车轮(wheel)起到与轮胎一同支撑车辆的负荷并向路面传递驱动力及横向力的功能。因此,提高车轮的刚性并在重量方面实现轻量化的相关研究非常活跃。

3.而且,上述车轮将根据其种类来按多种制造方式进行制造,其中,生产率最高的方式为通过向形成有形状与车轮相对应的成型空间的模具内注入熔融溶液来实现固化的方式。由于可通过这种方式快速制造使轮辐及轮辋形成为一体的车轮,因而目前为止最广为使用。

4.并且,通过诸多研究,如上所述的车轮的制造方式也得到了改善,使三浇口方式的车轮制造装置得到了普及,这改善了采用通过单个浇口向成型空间内注入熔融溶液的方式的现有制造装置的缺点。

5.如上所述的三浇口方式的车轮制造装置将采用通过用于使轮辐部分成型的中心浇口及用于使轮辋部分成型的一对侧浇口分别注入熔融溶液的方式,因此,与现有的单浇口方式的车轮制造装置相比,可大幅提高生产率。

6.但是,三浇口方式的车轮制造装置将在使通过中心浇口注入的熔融溶液和通过一对侧浇口注入的熔融溶液相汇合的瞬间产生不规则流动,因而存在会在熔融溶液的汇合位置产生冷隔缺陷的可能性非常高的问题。

7.这不仅会因产品的质量及刚性下降而导致可靠性下降,还会导致不良率大幅上升。

8.因此,需要用于解决如上所述的问题的方法。

9.现有技术文献

10.专利文献

11.专利文献0001:日本公开专利第2006-346719号

技术实现要素:

12.本实用新型用于解决如上所述的现有技术中存在的问题,本实用新型的目的在于,解决在熔融溶液的汇合位置容易产生冷隔缺陷的三浇口方式的车轮制造装置的问题。

13.并且,本实用新型的目的在于,通过使不良率最小化来提高收率并使产品的生产率最大化。

14.本实用新型的目的并不限定于以上所提及的目的,本实用新型所属技术领域的技术人员可通过以下记述明确理解未提及的其他目的。

15.用于实现上述目的的本实用新型的利用三浇口方式的车轮制造装置包括:上部模

具;以及下部模具,在上述下部模具与上述上部模具之间形成将轮辐成型部及轮辋成型部包括在内的成型空间,设置有中心浇口以及一对侧浇口,上述中心浇口用于向上述轮辐成型部注入熔融溶液,上述一对侧浇口用于向上述轮辋成型部注入熔融溶液,与上述轮辋成型部相连接的侧浇口的下部面中的至少一部分形成高度比在上述轮辐成型部的内侧所形成的辐条背面的最低点更高的拐点。

16.而且,用于实现上述目的的本实用新型的利用三浇口方式的车轮制造方法可包括:第一注入步骤,通过上述中心浇口及上述侧浇口来使熔融溶液按第一速度流动;第二注入步骤,从上述熔融溶液到达上述轮辐成型部的时间点开始,使熔融溶液按比上述第一速度慢的第二速度流动;第三注入步骤,从上述熔融溶液从上述轮辐成型部向上述轮辋成型部流入并到达上述拐点的时间点开始,使熔融溶液按比上述第二速度慢的第三速度流动;以及第四注入步骤,从上述熔融溶液经过上述拐点并到达上述轮辋成型部的预设位置的时间点开始,使熔融溶液按比上述第三速度快的第四速度流动。

17.并且,在上述第四注入步骤中,在上述熔融溶液到达与形成于中心侧背面的上部的上述上部模具的中心部上部面高度相对应的高度的时间点,可使熔融溶液按第四速度流动。

18.而且,上述第四速度可比上述第二速度快且比上述第一速度慢。

19.用于实现上述目的的本实用新型的利用三浇口方式的车轮制造装置及利用其的车轮制造方法具有如下效果。

20.第一,由于与轮辋成型部相连接的侧浇口的下部面中的至少一部分形成高度比在轮辐成型部的内侧所形成的辐条背面的最低点更高的拐点,因而可使得在熔融溶液的汇合位置产生的冷隔缺陷最小化。

21.第二,可通过在注入熔融溶液的过程中以按步骤调节熔融溶液的注入速度的方式来使冷隔缺陷最小化,可在提高收率的同时,使产品的生产率最大化。

22.第三,与现有的3浇口方式的车轮制造装置相比,无需另外的结构要素。

23.本实用新型的效果并不限定于以上所提及的效果,本实用新型所属技术领域的技术人员可通过实用新型要求保护范围中的记述明确理解未提及的其他效果。

附图说明

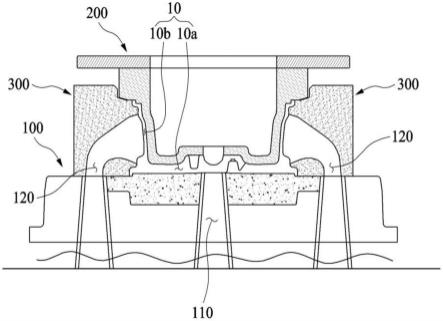

24.图1为示出本实用新型一实施例的利用三浇口方式的车轮制造装置的形态的图。

25.图2为示出本实用新型一实施例的利用三浇口方式的车轮制造装置的主要部分的图。

26.图3为示出按照熔融溶液的注入步骤划分本实用新型一实施例的利用三浇口方式的车轮制造装置的形态的图。

27.图4至图7为示出利用本实用新型一实施例的利用三浇口方式的车轮制造装置注入熔融溶液的形态的图。

28.图8为示出本实用新型一实施例的利用三浇口方式的车轮制造方法中的各个步骤的熔融溶液的注入速度的曲线图。

具体实施方式

29.以下,参照附图,对能够具体实现本实用新型的目的的本实用新型的优选实施例进行说明。在说明本实施例的过程中,对相同的结构赋予相同的名称及相同的附图标记,将省略对其的附加说明。

30.图1为示出本实用新型一实施例的利用三浇口方式的车轮制造装置的形态的图,图2为示出本实用新型一实施例的利用三浇口方式的车轮制造装置的主要部分的图。

31.如图1及图2所示,本实用新型一实施例的利用三浇口方式的车轮制造装置包括上部模具200、下部模具100以及横向模具300。

32.在上述上部模具200、上述下部模具100以及横向模具300之间形成将轮辐成型部10a及轮辋成型部10b包括在内的成型空间10,上述成型空间10将形成与所要制造的车轮相对应的形状。

33.并且,上述下部模具100包括中心浇口110和一对侧浇口120中的一部分,上述中心浇口110用于向上述轮辐成型部10a注入熔融溶液,上述一对侧浇口120用于向上述轮辋成型部10b注入熔融溶液。

34.而且,上述横向模具300包括上述侧浇口120的剩余一部分,因此,上述侧浇口120将形成从上述下部模具100延伸到上述轮辋成型部10b为止的形态。

35.在此情况下,上述中心浇口110位于一对侧浇口120之间,在本实用新型中,可通过三个方向的浇口来向上述成型空间10内注入熔融溶液。

36.尤其,在本实施例中,形成与上述轮辋成型部10b相连接的侧浇口120的下部面的底部121中的至少一部分形成高度比在上述轮辐成型部10a的内侧所形成的辐条背面11a的最低点更高的拐点121。

37.在所要制造的车轮的轮辐中,上述辐条背面11a是指与辐条相对应的成型空间区域的上部面。

38.在以如上所述的方式使得拐点121的高度t2大于上述辐条背面11a的最低点的高度t1的理由如下,即,在通过上述中心浇口110及上述侧浇口120进行的熔融溶液的注入过程中,使得因熔融溶液的汇合而产生的冷隔缺陷最小化。

39.即,在本实用新型中,以使得通过上述侧浇口120注入的熔融溶液因上述拐点121而无法向上述轮辋成型部10b流入的方式延迟到规定时间点为止,因而可在熔融溶液的注入过程中轻松控制其速度。将在之后的内容中对此进行说明。

40.另一方面,在本实施例中,上述侧浇口120的底部121形成两侧以上述拐点121为基准来朝向下方的形态。即,在通过上述侧浇口120注入的熔融溶液的高度超出上述拐点121的高度t2的情况下,熔融溶液可向上述轮辋成型部10b侧下降并注入。

41.并且,在本实施例中,上述侧浇口120和上述轮辋成型部10b的连接区域中的最低点的高度比中心侧背面11的高度低,上述中心侧背面11为与所要制造的车轮的轮辐中的辐条所聚集的中心位置中心侧相对应的成型空间的上部面,但这仅属于一实施例,高度可与上述中心侧背面11的高度相同或比上述中心侧背面11高是理所当然的。

42.即,上述侧浇口120和上述轮辋成型部10b的连接位置的高度可根据所注入的熔融溶液的压力及速度、车轮的形态等多种因素来适当设计。

43.并且,从上述拐点121到上述侧浇口120和上述轮辋成型部10b的连接位置为止的

倾斜度可小于以上述拐点121为基准的相反侧的倾斜度。这是为了通过进一步降低经过上述拐点121后向上述轮辋成型部10b注入的熔融溶液的流速,来降低因熔融溶液的汇合而产生的冲击。

44.以下,对通过如上所述的本实用新型的利用三浇口方式的车轮制造装置执行的车轮制造方法依次进行说明。

45.通过本实用新型的利用三浇口方式的车轮制造装置进行的车轮制造方法包括:第一注入步骤,通过上述中心浇口110及上述侧浇口120来使熔融溶液按第一速度流动;第二注入步骤,从上述熔融溶液到达上述轮辐成型部10a的时间点开始,使熔融溶液按比上述第一速度慢的第二速度流动;第三注入步骤,从上述熔融溶液从上述轮辐成型部10a向上述轮辋成型部10b流入并到达上述拐点121的时间点开始,使熔融溶液按比上述第二速度慢的第三速度流动;以及第四注入步骤,从上述熔融溶液经过上述拐点121并到达上述轮辋成型部10b的预设位置的时间点开始,使熔融溶液按比上述第三速度快的第四速度流动。

46.如上所述的本实用新型的车轮制造方法详细包括4个步骤的注入步骤,图3为示出按照熔融溶液的注入步骤划分本实用新型一实施例的利用三浇口方式的车轮制造装置的形态的图。

47.如图3所示,本实用新型一实施例的利用三浇口方式的车轮制造装置可一共被划分成与各个注入步骤相对应的4个区域(a~d)。

48.第一区域a为上述中心浇口110与上述轮辐成型部10a相连通的位置,即,以轮辐成型部10a的底面12为基准来划分,第二区域b以上述侧浇口120的拐点121为基准来划分。

49.并且,第三区域c划分出了与在上述中心侧背面11的上部所形成的上述上部模具200的中心部上部面210相对应的位置,第四区域d以上述轮辋成型部10b的最上端为基准来划分。

50.如上所述的对车轮制造装置的划分属于一实施例,可在细节上留一定偏差来进行调节。即,划分基准可根据所注入的熔融溶液的压力及速度、车轮的形态等多种因素来向上调节或向下调节。

51.以下,通过图4至图7对本实施例的各个注入步骤进行详细说明。

52.首先,如图4所示,将执行第一注入步骤,即,通过上述中心浇口110及上述侧浇口120来使熔融溶液按第一速度流动。

53.在该步骤中,随着施加压力,熔融溶液同时向上述中心浇口110及上述侧浇口120流动,会将熔融溶液注入到第一区域a。在该步骤中,由于是熔融溶液尚未流入到成型空间10内的状态,因而熔融溶液的注入速度不会对产品的质量产生影响。

54.因此,上述第一速度可以是比以下的第二速度至第四速度还快的最快注入速度,可通过熔融溶液的注入速度最大限度缩短到达第一区域a为止的时间,来使生产率最大化。

55.接着,如图5所示,将执行第二注入步骤,即,从上述熔融溶液到达上述轮辐成型部10a的时间点开始,即从到达第一区域a的时间点开始,使熔融溶液按比上述第一速度慢的第二速度流动。

56.在该步骤中,随着施加压力,通过上述中心浇口110流动的熔融溶液将向上述轮辐成型部10a内流入,并且,通过使熔融溶液流动到比侧浇口120高的位置为止来将熔融溶液的注入执行到到达第二区域b的瞬间为止。

57.在该步骤中,由于熔融溶液向轮辐成型部10a内流入,因而可将熔融溶液的注入速度降低到比上述第一速度慢,因而可向上述轮辐成型部10a内依次注入上述熔融溶液。

58.但是,通过上述中心浇口110注入的熔融溶液和通过上述侧浇口120注入的熔融溶液将通过上述拐点121维持分离的状态,而不会互相汇合,因而不用担心因熔融溶液汇合而产生冷隔缺陷。

59.因此,在该步骤中,上述第二速度可在能够向上述轮辐成型部10a稳定地注入熔融溶液的范围内维持最高速度。

60.接着,如图6所示,将执行第三注入步骤,即,从上述熔融溶液从上述轮辐成型部10a向上述轮辋成型部10b流入并到达上述拐点121的时间点开始,即从第二区域b开始,使熔融溶液按比上述第二速度慢的第三速度流动。

61.在该步骤中,通过上述侧浇口120注入的熔融溶液的高度将超过上述拐点121的高度,通过上述侧浇口120注入的熔融溶液将向上述轮辋成型部10b侧流入。

62.在此情况下,通过上述中心浇口110从上述轮辐成型部10a向上述轮辋成型部10b流入的熔融溶液和通过上述侧浇口120注入的熔融溶液将互相汇合,不会产生冷隔缺陷。

63.因此,在该步骤中,需要通过使熔融溶液按比上述第二速度慢的第三速度流动来使得在从上述轮辐成型部10a向上述轮辋成型部10b流入的熔融溶液和通过上述侧浇口120注入的熔融溶液汇合的瞬间的能量最小化。

64.在此情况下,可到熔融溶液经过上述拐点121到达上述轮辋成型部10b的预设位置的时间点为止执行上述第三注入步骤,即,到熔融溶液到达第三区域c的瞬间为止。

65.在本实施例中,如上所述,将上述轮辋成型部10b的预设位置设定为与在上述中心侧背面11的上部所形成的上述上部模具200的中心部上部面210相对应的位置。

66.即,在熔融溶液注入到与上述中心部上部面210相对应的高度为止的时间点,熔融溶液汇合时的流动维持稳定状态,因而可将该时间点为基准来重新提高注入速度。

67.但是,上述第三区域c的高度可形成本实施例之外的多种高度,这是理所当然的。即,还可根据多种工序条件来将上述第三区域c设置在比上述中心部上部面210低的位置,或者设置在更高的位置。

68.接着,如图7所示,将执行第四注入步骤,即,从熔融溶液到达第三区域c的时间点开始,使熔融溶液按比上述第三速度快的第四速度流动。

69.如上所述,在熔融溶液注入到与第三区域c相对应的高度为止的时间点,熔融溶液汇合时的流动维持稳定状态,因而可通过重新提高注入速度来使生产率最大化。

70.可在使熔融溶液从上述第三区域c注入到与轮辋成型部10b的最上端13相对应的第四区域d的对应位置为止的过程中执行该步骤,经过以上的步骤,熔融溶液将依次填充到上述成型空间10。

71.即,在本实用新型中,通过在第三注入步骤控制熔融溶液的注入速度变慢,来使由熔融溶液的汇合引起的冷隔缺陷最小化,从而可提高收率及产品的质量,并且,可在其余注入步骤中尽可能维持最高速度,从而可使产品的生产率最大化。

72.综上所述,可整理成图8中所示的曲线图。

73.如图8所示,在与产品的质量无关的第一注入步骤中,通过使熔融溶液的注入速度最大化来按第一速度注入熔融溶液至第一区域a为止,在向轮辐成型部注入熔融溶液的第

二注入步骤中,将按比第一速度慢的第二速度注入熔融溶液至第二区域b为止。

74.而且,在使分别通过中心浇口110和侧浇口120流入的熔融溶液汇合的第三注入步骤中,将熔融溶液的注入速度维持在整个注入步骤中最慢的第三速度,以此使冷隔缺陷最小化,从第三区域c到第四区域d为止,可通过第四注入步骤来使熔融溶液的注入速度提高成第四速度。

75.在此情况下,上述第四速度可比上述第二速度快且比上述第一速度慢。这是因为与向成型空间10最初注入熔融溶液的第二注入步骤相比,在向轮辋成型部10b的剩余空间注入熔融溶液的第四注入步骤中,熔融溶液的流动将更稳定。

76.以上,了解了本实用新型的优选实施例,除了以上说明的实施例之外,可在不脱离本实用新型的主旨或范畴的情况下以其他特定实施方式具体实施本实用新型,这对本实用新型所属技术领域的普通技术人员而言是不言而喻的。因此,以上实施例应理解成例示性实施例,而不是限定性实施例,因此,可在所附的实用新型要求保护范围的范畴及其等同范围内改变本实用新型,本实用新型并不限定于以上说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1