一种密封件打磨机的制作方法

1.本实用新型涉及密封件加工的技术领域,特别涉及一种密封件打磨机。

背景技术:

2.密封件是防止流体或固体微粒从相邻结合面间泄漏以及防止外界杂质如灰尘与水分等侵入机器设备内部的零部件的材料或零件。密封件的存放室温最好在30℃以下,避免密封件产生高温老化。

3.密封件打磨主要是对密封件的外围直角边进行打磨,将直角边打磨成圆弧倒角,主要是为了避免密封件直角边碰撞外物导致密封件碎裂,因此需要进行倒角打磨,现有技术中倒角打磨装置(如图3)采用的是先对一边进行打磨、然后卸下密封件并翻身,再定位对另一边进行打磨,该现有技术中夹具80能够转动,夹具80夹持密封件90,然后气缸83带动磨头向下移动,能够与密封件90的直角边接触,并将直角边打磨成倒角。

4.这种打磨方式存在一定的缺点,在打磨的过程中需要工人在一边打磨完成后,再对密封件翻身并重新定位,再对另一边进行打磨,一次密封件打磨需要花费100-120秒,花费的时间较长,因此本技术设置了一种能够对密封件的双面同时进行打磨的装置,缩短打磨时间至60秒以内。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种密封件打磨机,以解决背景技术中描述的现有技术中密封件的倒角打磨装置打磨花费时间长的问题。

6.为解决上述问题,本实用新型提供以下的技术方案:一种密封件打磨机,包括

7.盒体,开口朝上;

8.两个移动板,分别可横向移动的设置于盒体内;

9.其中,该移动板的上端壁伸出盒体的上端口;

10.第一定位板、第二定位板,分别固定连接于两个移动板的上表面;

11.驱动电机,固定连接于第一定位板上;

12.第一连接柱,固定连接于驱动电机的输出端;

13.左夹板,固定连接于第一连接柱上;

14.连杆,固定连接于第二定位板上;

15.第二连接柱,固定连接于连杆上;

16.右夹板,固定连接于连杆上正对左夹板的一端;

17.磨具,可升降的位于左夹板、右夹板之间的间隙的正上方,该磨具为u型且开口朝下,该磨具的两个相对的侧壁上均具有圆弧形的磨槽。

18.优选的:该盒体上固定连接有u型的横梁板,该横梁板上固定连接有升降气缸,该升降气缸的输出端与磨具固定连接。

19.优选的:该盒体内设置有横向的滚珠丝杠模组和导向杆,该滚珠丝杠模组的滚珠

丝杆上具有相反的两个螺纹,两个该移动板分别于滚珠丝杠模组的滚珠丝杆上的两个相反的螺纹通过螺纹连接,该导向杆分别滑动贯穿两个该移动板。

20.优选的:该第二定位板为u型,该第二定位板的右端壁上固定连接有压力传感器,该压力传感器的应力面与连杆固定连接,该连杆滑动贯穿该第二定位板的左侧壁。

21.优选的:该左夹板、右夹板均由两个直径不同的圆柱形组成,且两个圆柱形的圆心在同一条直线上,其中,直径小的圆柱形的直径与密封件内圆周壁的直径间隙配合。

22.优选的:该磨具的左、右两端外壁分别固定连接有集尘管,该集尘管上具有若干纵向排列的吸尘管,该集尘管上还具有连管。

23.采用以上技术方案的有益效果是:

24.本技术通过设置的左夹板和右夹板将圆环形的密封件夹住,然后驱动电机带动左夹板转动,利用摩擦力带动密封件转动,使得向下移动的磨具的两个磨槽分别与密封件的两侧直角边接触,从而实现倒角打磨,能够同时对两边进行打磨,将单个密封件的倒角打磨时间控制在60秒以内。

附图说明

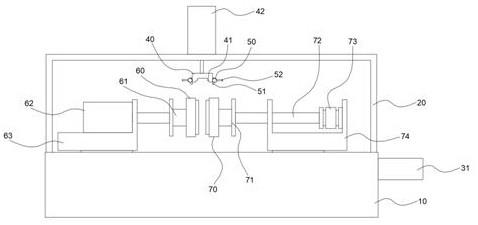

25.图1是本实用新型一种密封件打磨机的主视图。

26.图2是本实用新型一种密封件打磨机的剖视图。

27.图3是现有技术的密封件打磨机。

28.其中:盒体10、横梁板20、移动板30、滚珠丝杠模组31、导向杆32、磨具40、磨槽41、升降气缸42、集尘管50、吸尘管51、连管52、左夹板60、第一连接柱61、驱动电机62、第一定位板63、右夹板70、第二连接柱71、连杆72、压力传感器73、第二定位板74、夹具80、支撑板81、磨头82、气缸83、密封件90。

具体实施方式

29.下面结合附图详细说明本实用新型的实施方式。

30.如图1-3,在本实施例一中,一种密封件打磨机,包括

31.盒体10,开口朝上;

32.两个移动板30,分别可横向移动的设置于盒体10内;

33.其中,该移动板30的上端壁伸出盒体10的上端口;

34.第一定位板63、第二定位板74,分别固定连接于两个移动板30的上表面;

35.驱动电机62,固定连接于第一定位板63上;

36.第一连接柱61,固定连接于驱动电机62的输出端;

37.左夹板60,固定连接于第一连接柱61上;

38.连杆72,固定连接于第二定位板74上;

39.第二连接柱71,固定连接于连杆72上;

40.右夹板70,固定连接于连杆72上正对左夹板60的一端;

41.磨具40,可升降的位于左夹板60、右夹板70之间的间隙的正上方,该磨具40为u型且开口朝下,该磨具40的两个相对的侧壁上均具有圆弧形的磨槽41。

42.本实施例是这样实施的:

43.本技术在使用时,将密封件套放在左夹板60和右夹板70之间,通过两个移动板30带动第一定位板63和第二定位板74向密封件的位置移动,并将密封件夹住,然后驱动电机62带动第一连接柱61转动,第一连接柱61带动左夹板60转动,通过左夹板60带动密封件转动,此时的右夹板70在第二连接柱71上转动,然后磨具40向下移动,使得两个磨槽41与密封件的两侧直角边接触,实现对直角边的打磨,本技术能够将打磨时间控制在60秒以内。

44.实施例二

45.作为实施例一的优化方案,该盒体10上固定连接有u型的横梁板20,该横梁板20上固定连接有升降气缸42,该升降气缸42的输出端与磨具40固定连接。

46.本实施例是这样实施的,通过升降气缸42能够带动磨具40向下移动。

47.实施例三

48.作为实施例一的优化方案,该盒体10内设置有横向的滚珠丝杠模组31和导向杆32,该滚珠丝杠模组31的滚珠丝杆上具有相反的两个螺纹,两个该移动板30分别于滚珠丝杠模组31的滚珠丝杆上的两个相反的螺纹通过螺纹连接,该导向杆32分别滑动贯穿两个该移动板30。

49.本实施例是这样实施的,通过设置的滚珠丝杠模组31能够带动两个移动板30在导向杆32上向相同的方向移动。

50.实施例四

51.作为实施例一的优化方案,该第二定位板74为u型,该第二定位板74的右端壁上固定连接有压力传感器73,该压力传感器73的应力面与连杆72固定连接,该连杆72滑动贯穿该第二定位板74的左侧壁。

52.本实施例是这样实施的,通过设置的压力传感器73能够能够感知左夹板60和右夹板70对于密封件的加持力,避免加持力过大或过小。

53.实施例五

54.作为实施例一的优化方案,该左夹板60、右夹板70均由两个直径不同的圆柱形组成,且两个圆柱形的圆心在同一条直线上,其中,直径小的圆柱形的直径与密封件内圆周壁的直径间隙配合。

55.本实施例是这样实施的,通过左夹板60、右夹板70上直径小的圆柱形伸入密封件内,能够对密封件进行更好的定位和夹持。

56.实施例六

57.作为实施例一的优化方案,该磨具40的左、右两端外壁分别固定连接有集尘管50,该集尘管50上具有若干纵向排列的吸尘管51,该集尘管51上还具有连管52。

58.本实施例是这样实施的,本技术的连管52外接吸尘泵,通过集尘管50上的吸尘管51能够将打磨产生的灰尘吸走。

59.以上该的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1