一种用于试样加工的平面磨床调平装置的制作方法

1.本实用新型属于试样加工领域,尤其涉及一种用于连铸坯枝晶试样加工的平面磨床调平装置。

背景技术:

2.连铸钢坯的凝固组织形态是决定其内部质量的基础性因素,通过连铸坯枝晶检验,观察连铸坯凝固组织,研究其形态组织,可为改善凝固条件,提高连铸坯质量提供基础信息。近年来,随着电磁冶金技术的不断发展,连铸坯凝固态组织形态比传统铸坯在晶型、数量以及分布形态都有了较大的改变,因此连铸坯枝晶检测愈发显得重要。

3.在常规的连铸坯枝晶试样加工中,使用人工手持式砂带机进行打磨,这种方式,加工流程费时费力,人工消耗大,产生粉尘多。样坯尺寸为90

×

300

×

1000mm,人工手持砂带机进行磨样,由于样批尺寸太大,每块样坯需要切成尺寸为90

×

300

×

300mm的试样进行磨样,实际生产中,磨制一块合格的试样,需要两个熟练的磨样工进行操作,每块试样需用时间大概为1.5~2小时,1个试坯需用时4~6小时,每块试样需使用砂带70~80条,加工效率极低。而且使用砂带机进行试样打磨时,因设备状态和人员差异,容易造成砂带印过重,磨抛面平整度不够,影响显影效果。

4.平面磨床的采用砂轮旋转研磨工件以使其达到要求的平整度的设备,平面磨床采用吸盘固定工件,若直接采用平面磨床加工试样,试样定位不够准确,无法保证加工表面的平度,因此需要一种能够直接夹持试样的调平夹持装置。

技术实现要素:

5.为克服现有技术的不足,本实用新型的目的是提供一种用于试样加工的平面磨床调平装置,实现使用平面磨床打磨试样,满足连铸坯枝晶试样的加工要求,提高试样的磨制效率。

6.为实现上述目的,本实用新型通过以下技术方案实现:

7.一种用于试样加工的平面磨床调平装置,包括后夹具、前定位夹持机构、顶尖结构;后夹具、前定位夹持机构固定在平面磨床的工装底座上;

8.所述的后夹具由两块以上结构相同的定位块组成,定位块上一侧开有沉头孔,定位块另一侧顶部为凸起结构;

9.所述的前定位夹持机构包括卡爪、底座、丝杠结构,底座中间设有滑槽,丝杠结构设置在底座内,丝杠结构带动卡爪沿滑槽移动,底座上开有沉头孔;

10.所述的顶尖结构包括支撑座、顶杆、紧固螺母、转动盘,支撑座中间开有螺孔,支撑座与顶杆螺纹连接,转动盘中间固定连接有顶杆,顶杆顶部为圆锥形,紧固螺母与顶杆连接。

11.所述的卡爪的上部侧壁横向固定连接有合金条。

12.所述的凸起结构的侧壁上横向固定连接有合金条。

13.所述的丝杠结构包括丝杠、丝母,丝杠设置在滑槽内,丝杠与底座通过轴承连接,丝杠与丝母螺纹连接,丝母与滑槽滑动连接,卡爪与丝母固定连接。

14.所述的后夹具、前定位夹持机构均通过螺栓固定在平面磨床的工装底座上。

15.所述的支撑座为圆锥台形。

16.所述的凸起结构的侧壁上、卡爪上部侧壁上均开有圆弧形凹槽,合金条固定在圆弧形凹槽内,合金条的截面为圆形。

17.与现有技术相比,本实用新型的有益效果是:

18.用于试样加工的平面磨床调平装置采用可固定在平面磨床的后夹具、前定位夹持机构支撑试样,再利用顶尖结构调平,然后固定试样,平面磨床即可对试样进行打磨,磨制连铸坯枝晶试样,代替砂带磨制,提高了打磨效率及成品率,减少作业粉尘,获得较好的显影效果。降低了试样因打磨质量造成的废品率。

附图说明

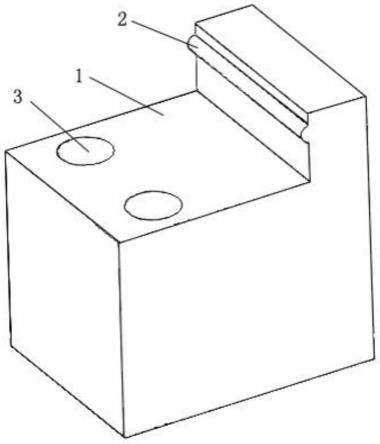

19.图1是后夹具的结构示意图。

20.图2是后夹具的内部结构示意图。

21.图3是前定位夹持机构的主视图。

22.图4是前定位夹持机构的侧视图。

23.图5是前定位夹持机构的俯视图。

24.图6是支撑座的结构示意图。

25.图7是顶杆与转动盘的连接示意图。

26.图8是紧固螺母的结构示意图。

27.图9是后夹具、前定位夹持机构、顶尖结构在工装底座的布置图。

28.图10是定位滑块的主视图。

29.图11是定位滑块的俯视图。

30.图中:1-定位块 2-合金条 3-沉头孔 4-底座 5-丝杠 6-卡爪 7-沉头孔 8-合金条 9-支撑座 10-顶杆 11-紧固螺母 12-转动盘 13-螺孔 14-前定位夹持机构 15-试样 16-定位滑块。

具体实施方式

31.下面结合说明书附图对本实用新型进行详细地描述,但是应该指出本实用新型的实施不限于以下的实施方式。

32.见图1-图11,一种用于试样加工的平面磨床调平装置,包括后夹具、前定位夹持机构14、顶尖结构。

33.后夹具由两块以上结构相同的定位块1组成,定位块1上一侧开有沉头孔3,用于连接螺栓与平面磨床固定,定位块1另一侧顶部为凸起结构,试样15放置在定位块1上,并抵靠在凸起结构上,凸起结构的侧壁上横向固定连接有合金条2,合金条2直接与试样15接触,固定试样15。

34.前定位夹持机构14采用类似卡盘的设计,包括卡爪6、底座4、丝杠结构,底座4中间设有滑槽,丝杠结构设置在底座4内,丝杠结构带动卡爪6沿滑槽移动,卡爪6顶动试样15,与

定位块1配合夹持试样15。底座4上开有沉头孔7,用于连接螺栓与平面磨床固定,卡爪6上部侧壁横向固定连接有合金条8,装卡时与试样15线接触,保证试样15装卡的牢靠性;其中,凸起结构的侧壁上、卡爪6上部侧壁上均开有圆弧形凹槽,合金条8固定在圆弧形凹槽内,合金条8的截面为圆形。丝杠结构包括丝杠5、丝母,丝杠5设置在滑槽内,丝杠5与底座4通过轴承连接,丝杠5与丝母螺纹连接,丝母与滑槽滑动连接,卡爪6与丝母固定连接,转动丝杠5带动丝母沿滑槽移动,进而带动卡爪6移动。

35.顶尖结构包括支撑座9、顶杆10、紧固螺母11、转动盘12,支撑座9中间开有螺孔13,支撑座9与顶杆10螺纹连接,转动盘12中间固定连接有顶杆10,顶杆10顶部为圆锥形,紧固螺母11与顶杆10连接。支撑座9为圆锥台形。

36.后夹具、前定位夹持机构14均通过螺栓固定在平面磨床的工装底座上。

37.实施例

38.用于试样加工的平面磨床调平装置在实际使用时,见图1-图11:

39.1、将平面磨床(型号m7130)的电磁吸盘拆除,在平面磨床的工装底座(其上原来安装电磁吸盘)上,安装后夹具、前定位夹持机构14,见图9,可先在平面磨床的工装底座上安装定位滑块,见图10、图11,再在其上安装后夹具、前定位夹持机构14,通过定位滑块定位支撑,确保后夹具、前定位夹持机构14安装位置准确。

40.2、见图1-图2,该平面磨床调平装置分为五部分,前后是三块定位夹持部分,后方两块是后置定位块1,采用两块100(横向)

×

130(纵向)

×

135(高度)mm的高硬度耐磨钢材,加工成l形的定位块1。定位块1顶部纵向边缘处形成100

×

30

×

35mm的凸起结构,在凸起结构下方平台距离边部20mm位置,垂直加工两个沉头螺栓孔,底部使用螺栓和定位滑块16固定在平面磨床的工装底座。

41.在凸起结构顶面向下10mm处,加工r4的半圆形槽,在槽口中焊接安装一根r4的合金条2,这样在装卡试样时,由面接触,改为线接触,保证装卡的牢靠性。

42.3、见图3-图5,在后夹具前方是一块前定位夹持机构14,采用类似卡盘设计,底座4同样垂直加工两个沉头螺栓孔,使用螺栓和定位滑块16,固定在平面磨床工装底座,定位滑块卡在平面磨床工装底座的底板槽内,可以移动位置,上面螺孔用于螺栓连接底座4及工装底座。底座4上的卡爪6使用丝杠结构可沿纵向活动,最大行程可达130mm,对试样15进行紧固。同样的,在卡爪6高度方向10mm处,加工一个r4的半圆形槽,在槽口中焊接安装一根r4的合金条8,

43.在装卡试样15时,由面接触,改为线接触,保证装卡的牢靠性,和两个后置的定位块1的合金条2组成三点接触装卡模式,保证装卡的牢靠性。

44.4、见图6-图8,顶尖结构设置在试样15左右两侧,可在磨床的工装底座上任意移动。

45.顶尖结构采用手拧方式调高,支撑座9底部为¢80高度8mm圆形底座,底座上方加工成高度35mm底部¢65,顶部¢40的圆台体,在圆台体顶部为¢40的圆柱,在圆柱体中心加工m22

×

1.5mm螺纹孔。顶杆10为40mm长度m22

×

1.5mm螺杆,顶部为圆锥形。

46.转动盘12中心与顶杆10固定连接,转动盘12为长度15mm的¢80圆盘结构,为顶尖结构的手拧部位,紧固螺母11外径¢50mm,中间带有m22

×

1.5mm螺纹。

47.使用时,将紧固螺母11拧在顶杆10上,然后将整个顶尖结构拧在支撑座9的螺纹孔

中即可,根据不同的试样15高度,手拧调节顶杆10尖端高度,试样15左右两侧的顶尖结构同时调节,将试样15调平后,锁死紧固螺母11,固定高度。

48.5、见图9,磨样时,先开坯好的90

×

300

×

300mm试样15铣出一个平面,然后将试样15吊装在前定位夹持机构14和两块后置的定位块1上,使用高度尺测量试样15上表面的高度差,然后调节移动左右两个顶尖结构,一般测量试样15四角的四点高度差即可。待试样15调平以后,将前置的前定位夹持机构14拧紧锁死,前后三个合金条2、8三线紧固,将试样15牢牢卡住,即可开始加工磨样。

49.此外,也可直接磨制90

×

300

×

1000mm的样坯,样坯可采用更多的后夹具及前定位夹持机构14进行固定。

50.本实用新型采用可固定在平面磨床的后夹具、前定位夹持机构14支撑试样15,再利用顶尖结构调平,然后固定试样15,平面磨床即可对试样15进行打磨,磨制连铸坯枝晶试样,代替砂带磨制,每块试样15需用时间10~15min,提高了打磨效率,显影效果稳定,降低了试样15因打磨质量造成的废品率。同时打磨时采用的砂轮平均每4天更换一个,节省材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1