一种磨削圆刀片的透磁工装的制作方法

1.本实用新型涉及一种磨削圆刀片的透磁工装,属于高端分切圆刀片制造加工技术领域。

背景技术:

2.分切圆刀片的应用开始于造纸机械工业生产的兴起,现如今不仅在于造纸工业机械上应用,更广泛的应用到了纸制品类的衍生品、钢带、铝箔、无纺布、岩棉及塑料薄膜等切割领域。国内的分切圆刀片制造技术受炼钢技术水平限制以及制作技术起步较晚,还远远落后于西方部分发达国家,高档的分切圆刀片市场基本还是被国外垄断,造成国内市场分切圆刀片价格较贵。常规材质的分切圆刀刀身与刀头都为一体,长时间使用刀刃易磨损不耐用,材料整体热处理难度大,整体硬质合金材质的分切圆刀片或刀刃刀体涂覆耐磨层的分切圆刀耐用但是制作成本高昂。

3.大回旋分切圆刀片作为切纸刀具的代表,主要用于卫生卷纸的切割,无纺布、岩棉、各类薄膜、胶带、金属箔、磁带、橡胶等物品的分切加工。在上述大回旋分切圆刀片加工过程中,磨削加工双面大锥面是其中一道关键工序,其磨削精度是分切圆刀片质量的重要保证。现有的磨削加工过程中,存在的问题是:磨削中心容易产生偏心、跑片、厚度超差等质量缺陷。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种磨削圆刀片的透磁工装,解决了传统磨削中偏心、跑片、厚度超差等质量缺陷的不足,有效地提升了加工安全的可靠性,有效保护提升了精磨设备工作圆台的精度,进而保证了所加工的分切圆刀片的质量,提高了磨削加工效率。

5.为了实现上述的技术特征,本实用新型的目的是这样实现的:一种磨削圆刀片的透磁工装,它包括导磁圆板本体,所述导磁圆板本体的中心部位加工有中心孔,所述导磁圆板本体内加工有多圈对称的且呈弧形布置的弧形透磁掏空槽,所述弧形透磁掏空槽的内部填充有密封胶;对称相邻的两组弧形透磁掏空槽的末端通过加强筋分隔;加强筋贯穿于从中心孔至导磁圆板本体的外圆边部;位于最外圈的相邻两个弧形透磁掏空槽之间均布加工有多个外圈沉孔;导磁圆板本体的中间部位加工有下沉的消气台阶;消气台阶内部的相邻两圈弧形透磁掏空槽之间加工有多个均布的内圈沉孔。

6.所述中心孔与精磨机床的工作圆台面中心定位贴合,同时安装中心定位芯轴固定。

7.使用时,所述外圈沉孔通过沉头螺栓与磨床工作圆台面固定相连;

8.所述内圈沉孔通过沉头螺栓与磨床工作圆台面固定相连。

9.所述密封胶采用耐油、耐水、耐温和耐蚀的红色密封胶。

10.所述导磁圆板本体的顶端面加工有向中心凹的大锥面;所述大锥面用于和待装夹

的切纸圆刀片的大锥面相配合。

11.所述弧形透磁掏空槽与工作圆台面上的磁力线圈保持一致。

12.所述消气台阶直径必须大于切纸圆刀片本体中心安装法兰盘位置的平面直径。

13.所述大锥面采用精磨加工成型,确保安装安全可靠和各圆周点位的光磨精度一致,保证导磁圆板本体同心跳动≤0.03mm,同一圆周上厚度差≤0.02mm。

14.所述切纸圆刀片由优质的冷作模具钢制成,淬回火处理后的硬度59-63度,切纸圆刀片本体双面均为大锥面,其硬度高、表面磨削时间长,加工余量大:从厚度4.8mm磨至最薄处0.7mm,加工半径大:从φ610mm磨削至中心φ240mm,磨削半径长度达到185mm,切纸圆刀片本体双面的大锥面其磨削时间长达300多分钟/片。

15.所述导磁圆板本体选用45#优质碳素结构钢,经过调质处理后硬度hrc30度。

16.本实用新型有如下有益效果:

17.1、本实用新型中的磨削加工圆刀片的导磁圆板本体,通过选用45#优质碳素结构钢,经过调质处理后硬度hrc30度左右,易切削加工、其强度、塑性、韧性都较好,具有良好的综合机械性能,再配合特殊线切割工艺加工制作,导磁圆板本体原材料价格适中、导磁圆板本体掏空轻量化,经过技术改进后的工作圆台面和圆刀产品贴合的会更加紧密,两者之间形成了负压有效地提升了加工安全的可靠性,有效保护提升了精磨设备工作圆台的精度。

18.2、本实用新型解决了一种大圆刀片的关键工序磨削加工技术难题,该导磁圆板本体能很好地解决传统大回旋圆刀片磨削加工中偏心、跑片、厚度超差等质量缺陷的不足,该导磁圆板本体符合国家的节能减排要求,大大降低了制作专用磨削设备的制造成本和难度,真正符合低碳绿色发展理念。

19.3、本实用新型经过技术改进后的导磁圆板本体提高其透磁能力,有效地保障了加工大圆刀片产品时对人和设备的安全系数,提升了大圆刀片产品的加工质量和效率。

20.4、经过技术改进后的导磁圆板本体接触面更充分、具有耐冲击、易制作、降噪音、长寿命、美观轻便等优点,真正符合节能环保要求。

21.5、导磁圆板本体在现有项目和技术改进基础上,更进一步提升生产产能,同时加大市场推广力度,圆刀实现产出3000片以上,确保销售300万元,该实用新型的实施为公司开源节流做出新的贡献。

附图说明

22.下面结合附图和实施例对本实用新型作进一步说明。

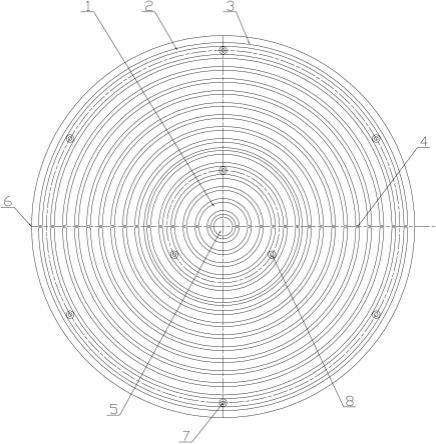

23.图1为本实用新型整体结构示意图。

24.图2为本实用新型的一个剖面的结构示意图。

25.图3为本实用新型另一个剖面的结构示意图。

26.图4为本实用新型项目所加工的切纸大圆刀片产品示意图。

27.图中:导磁圆板本体1、弧形透磁掏空槽2、密封胶3、加强筋4、中心孔5、外圆边部6、外圈沉孔7、内圈沉孔8、消气台阶9、大锥面10、切纸圆刀片11。

具体实施方式

28.下面结合附图对本实用新型的实施方式做进一步的说明。

29.参见图1-4,一种磨削圆刀片的透磁工装,它包括φ605mm

×

φ30

×

20mm导磁圆板本体1,在所述导磁圆板本体1内设有若干弧形透磁掏空槽2,弧形透磁掏空槽2要与工作圆台面上的磁力线圈宽度保持一致,弧形透磁掏空槽2中填充有耐油耐水耐温耐蚀红色密封胶3,两者要粘接牢固、饱满、胶的粘性与硬度要合适,通过上述方式方法大大降低了导磁圆板本体1的重量,增强了工作圆台磁力的穿透能力,弧形透磁掏空槽2中填充饱满的密封胶既可以堵住磨削灰渣异物还有降噪、美观、轻巧等优点,符合国家节能减排要求,起到了很好的节能环保目的。

30.进一步的,所述的导磁圆板本体1由于弧形透磁掏空槽2较多,故在每组弧形透磁掏空槽2的相连接处都设有加强筋4且加强筋4布满整个导磁圆板本体1,确保导磁圆板本体1的整体刚性足够,在每组弧形透磁掏空槽的顶端处的加强筋4贯穿于从中心孔5至该工装垫板的外圆边部6,在最外部一组透磁弧形槽附近设有与磨床工作圆台面相连接的外圈沉孔7且多个沉孔在φ558mm的圆周上均布,内圈同时设有与磨床工作圆台面相连接的内圈沉孔8且多个沉孔在φ178mm的圆周上均布,导磁圆板本体1在φ250mm至圆心的部位设有下沉10mm的消气台阶9,消气台阶9中同时设有多组透磁弧形槽和连接用的内圈沉孔,通过上述方式方法更进一步的减轻了导磁圆板本体的重量,保留其关键重要部位,既保证了导磁圆板本体的整体刚性、安全性、易加工制作、耐冲击、长寿命等优点,还真正符合节能减排、低碳安全发展理念。

31.进一步的,将导磁圆板本体1与精磨工作圆台磨床用m6的沉头螺栓连接为一体,通过中心孔5与精磨机床的工作圆台面中心定位贴合,同时安装中心定位芯轴固定,导磁圆板本体内圈和外圈同时选用m6的沉头螺栓锁紧。将安装牢固可靠的专用导磁圆板本体按0.63度要求精磨成向中心凹的大锥面10,确保安装可靠和各圆周点位的光磨精度一致,导磁圆板本体1磨削切纸圆刀片导磁圆板本体同心圆跳动≤0.03mm,同一圆周上厚度差≤0.02mm,通过上述方式方法更进一步的确保设备安全、人身安全,有效地提升了加工安全的可靠性,有效提升了精磨设备工作圆台的精度,真正体现以人为本,科学发展的思想。

32.进一步的,本实用新型主要是解决了切纸圆刀片11的精磨加工技术难题,与传统的金刚石圆锯片基体不同,切纸圆刀片11由优质的材料cr12mo1v1冷作模具钢制成,淬火、回火处理后的硬度59-63度,切纸圆刀片11刀体双面均为大锥面,其硬度高、表面磨削时间长,加工余量大:从厚度4.8mm磨至最薄边部处0.7mm,加工半径大:从φ610mm磨削至中心φ240mm,磨削半径长度达到185mm,切纸圆刀片11刀体双面的大锥面其磨削时间长达300多分钟/片。为了提升加工安全的可靠性,提高其切纸圆刀片的磨削加工质量,故特别设计研发出导磁圆板本体1,通过一系列的方式方法,将新型导磁圆板本体在现有项目和技术改进基础上,很好地解决了传统大回旋圆刀片磨削加工中偏心、跑片、厚度超差等质量缺陷的不足,大大降低了制作专用磨削设备的制造成本和难度,真正实现高附加值产品拉动公司良性发展。

33.经过技术改进后的新型导磁圆板本体提高其透磁能力,使工作圆台面和圆刀产品贴合的会更加紧密,两者之间形成了负压有效地提升了加工安全的可靠性,有效保护提升了精磨设备工作圆台的精度,有效地保障了加工大圆刀片产品时对人和设备的安全系数,提升了大圆刀片产品的加工质量和效率,更进一步释放了生产产能,同时加大市场推广力度,切纸大圆刀片有望实现产出3000片以上,确保销售300万元,该实用新型的实施为公司

开源节流做出了新的贡献。

34.进一步的,所述a取值为0.63度,b取值为1.27度,c取值为1.81度。

35.本实用新型的工作过程和原理:

36.在具体使用过程中,将磨削切纸圆刀片的新型φ605mm

×

φ30

×

20mm专用导磁圆板本体1,通过在该圆板内设有若干组弧形透磁掏空槽2,弧形掏空槽中填充有耐油耐水耐温耐蚀红色密封胶3,两者间要粘接牢固、饱满、胶的粘性与硬度要合适,弧形透磁掏空槽要与磨床工作圆台面上的磁力线圈宽度保持一致,由于透磁掏空槽较多,故在每组弧形透磁掏空槽的顶端连接处都设有加强筋4且加强筋贯穿于从中心孔5至该导磁圆板本体的外圆边部6,加强筋布满整个导磁圆板本体1同时要确保导磁圆板本体的整体刚性足够。通过在透磁弧形槽附近设有与磨床工作圆台面相连接的多个外圈沉孔7和内圈沉孔8且所有沉孔在圆周上均布,通过将导磁圆板本体1在φ250mm至圆心的部位设有下沉10mm的消气台阶9,消气台阶直径必须大于切纸圆刀片11刀体中心安装法兰盘位置的平面直径φ240mm,消气台阶9中同时设有多组透磁弧形槽和连接用的沉孔,将该导磁圆板本体1与精磨工作圆台磨床用m6的沉头螺栓连接为一体,同时配合中心孔5与精磨机床的工作圆台面中心定位贴合,利用中心定位芯轴固定,将导磁圆板本体内圈和外圈同时选用m6的沉头螺栓锁紧,将安装牢固可靠的专用导磁圆板本体按0.63度要求精磨成向中心凹的大锥面10,确保安装安全可靠和各圆周点位的光磨精度一致,导磁圆板本体1磨削切纸圆刀片导磁圆板本体1同心跳动≤0.03mm,同一圆周上厚度差≤0.02mm。经过技术改进后很好地解决了大回旋切纸圆刀片磨削加工中偏心、跑片、厚度超差等质量缺陷的不足,大大降低了制作专用磨削设备的制造成本和难度,经过技术改进后的新型导磁圆板本体提高其透磁能力,使工作圆台面和圆刀片产品贴合的会更加紧密,两者之间形成了负压有效地提升了加工安全的可靠性,有效保护提升了精磨设备工作圆台的精度,有效加强保障了加工大圆刀片产品时对人和设备的安全系数,提升了大圆刀片高附加值产品的加工质量和效率,更进一步释放了生产产能,同时加大市场推广力度,切纸大圆刀片有望实现产出3000片以上,确保销售300万元,该实用新型的实施为公司开源节流做出了新的贡献。

37.经过技术改进后的新型导磁圆板本体接触面更充分、具有耐冲击、易制作、降噪音、长寿命、美观轻便、安全、经济实用等优点,真正符合国家节能减排要求,实现了低碳、环保、安全发展目的。起到了很好的节能减排环保经济实用的效果,更进一步的确保设备安全、人身安全,有效地提升了加工安全的可靠性,有效提升了精磨设备工作圆台的精度,真正体现以人为本,科学发展的思想。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1