高温镍基合金管材全氢光亮固溶热处理辊底炉的制作方法

1.本实用新型属于金属热处理技术领域,特别涉及高温镍基合金管材全氢光亮固溶热处理辊底炉。

背景技术:

2.热处理过程用来改变工件的内部组织结构,提高工件的强度和使用寿命,因此,热处理步骤是工件成型必不可少的步骤。

3.目前公告为:cn209522892u的中国实用新型专利,公开了高温镍基合金管材全氢光亮固溶热处理辊底炉,其包括进料辊道、干燥室、进口密封室、预热通道、加热室、风冷室、水冷室、出口密封室、出料辊道、及保护气氛系统,加热室包括室体、炉辊组件,该炉辊组件包括横炉辊、驱动件、以及密封组件,该炉辊包括内部中空设置的辊身、辊套、及辊轴,其中一辊轴自一端部穿出室体与驱动件对接,辊套与辊身连接端部包设于辊身外周形成阻挡部,辊身两端的阻挡部之间形成工件传送区,且工件传送区处于所对应相对两侧室体内壁之间。本实用新型不仅减少自炉辊向炉外热传导,而且减轻炉身自重,降低弯曲变形概率,延长炉辊寿命,同时,还能够防止工件碰撞或摩擦的现象发生,且产量大,成本低。

4.现有的热处理辊底炉在金属管加工时因为辊身内部存在气体流动,在金属管加热时由于气体的流动不稳定性会导致金属管加热处理不均匀,从而影响金属管质量问题。

技术实现要素:

5.本实用新型的目的在于针对现有的装置高温镍基合金管材全氢光亮固溶热处理辊底炉,其优点是均匀热处理。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:高温镍基合金管材全氢光亮固溶热处理辊底炉,包括水平放置的炉体、设置于炉体内的加热装置和卸料装置,所述加热装置包括加热腔和设置在加热腔内部的若干个平行间隔分布的电磁加热辊,所述加热腔开设于炉体的内部,所述炉体顶部设置有若干个入料管,所述入料管的底部设置有引导板,所述引导板位于相邻的两个电磁加热辊之间的上方,加热后的金属管通过卸料装置移出到炉体外。

7.采用上述技术方案,金属管从入料管依次掉落至引导板内,在两个电磁加热辊之间,相邻的电磁加热辊由电机驱动相反的方向旋转,此时金属管在电磁加热辊上转动均匀加热,此时电磁加热辊旋转时使金属管旋转加热,电磁加热辊主要有感应加热装置主要有感应加热电源模块、感应线圈组成,被加热物体通常是具有导磁特性的金属材料,它的加热过程是,当感应线圈通过交流电时,在线圈周围产生交变磁场,这交变磁场中的磁力线从一个磁极经过被加热物体到另一个磁极形成回路,磁力线会切割材料,在被加热物体中产生感应电动势,从而产生涡流;由于被加热物体具有电阻特性,根据焦耳——楞次定律,产生的涡流使材料发热。

8.本实用新型进一步设置为:所述卸料装置包括活动连接于炉体侧壁的若干推动

杆,所述推动杆一端焊接有推动板,所述推动板一端焊接有气动杆,所述气动杆一端设置有气缸。

9.采用上述技术方案,气缸推动使气动杆向推动板移动,推动板使推动杆移动,推动杆推着金属管离开电磁加热辊表面。

10.本实用新型进一步设置为:所述炉体一侧焊接有冷却管,所述冷却管内开设有冷却腔,所述冷却管的一端焊接有冷却仓,所述冷却仓位于炉体一侧,所述冷却管位于推动板一侧。

11.采用上述技术方案,推动杆使金属管移动到冷却管内的冷却腔内,此时冷却腔内的液体吸收冷却管散发的热量。

12.本实用新型进一步设置为:所述入料管的顶部设置有入料斗。

13.采用上述技术方案,入料斗放置金属管进入时,入料管不会偏移。

14.本实用新型进一步设置为:相邻的所述入料管之间设置有放置柱。

15.采用上述技术方案,放置柱对入料管进行支撑,防止入料管变形。

16.本实用新型进一步设置为:所述冷却仓内设置有冷却液。

17.采用上述技术方案,冷却液可以快速散发冷却管传导的热量,冷却液为“65号冷却液”。

18.综上所述,本实用新型具有以下有益效果:

19.加热腔开设于炉体的内部,加热腔的内部设置有若干个电磁加热辊,炉体顶部设置有若干个入料管,入料管的底部设置有引导板,金属管从入料管依次掉落至引导板内,引导板内的金属管进入加热腔,在两个电磁加热辊之间,相邻的电磁加热辊由电机驱动相反的方向旋转,此时金属管在电磁加热辊上转动均匀加热,此时电磁加热辊旋转时使金属管旋转加热,此时完成后金属管均匀加热的过程。

附图说明

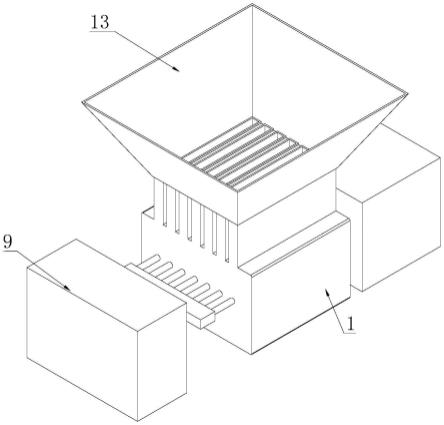

20.图1是本实用新型的结构示意图;

21.图2是本实用新型的左视图中心线立体剖面图;

22.图3是本实用新型的正视图中心线立体剖面图;

23.图4是本实用新型的气缸、冷却仓、炉体位置示意图。

24.附图标记:1、炉体;2、入料管;3、加热腔;4、电磁加热辊;5、引导板;6、推动杆;7、推动板;8、气动杆;9、气缸;10、冷却管;11、冷却腔;12、冷却仓;13、入料斗;14、放置柱;15、冷却液。

具体实施方式

25.以下结合附图对本实用新型作进一步详细说明。

26.实施例:

27.参考图1-4,高温镍基合金管材全氢光亮固溶热处理辊底炉,包括水平放置的炉体1、设置于炉体1内的加热装置16和卸料装置,加热装置16包括加热腔3和设置在加热腔3内部的若干个平行间隔分布的电磁加热辊4,加热腔3开设于炉体1的内部,炉体1顶部设置有若干个入料管2,入料管2的底部设置有引导板5,引导板5位于相邻的两个电磁加热辊4之间

的上方,加热后的金属管通过卸料装置移出到炉体1外,金属管从入料管2依次掉落至引导板5内,在两个电磁加热辊4之间,相邻的电磁加热辊4由电机驱动相反的方向旋转,此时金属管在电磁加热辊4上转动均匀加热,此时电磁加热辊4旋转时使金属管旋转加热,电磁加热辊4主要有感应加热装置16主要有感应加热电源模块、感应线圈组成,被加热物体通常是具有导磁特性的金属材料,它的加热过程是,当感应线圈通过交流电时,在线圈周围产生交变磁场,这交变磁场中的磁力线从一个磁极经过被加热物体到另一个磁极形成回路,磁力线会切割材料,在被加热物体中产生感应电动势,从而产生涡流;由于被加热物体具有电阻特性,根据焦耳——楞次定律,产生的涡流使材料发热。

28.参考图2,卸料装置包括活动连接于炉体1侧壁的若干推动杆6,推动杆6一端焊接有推动板7,推动板7一端焊接有气动杆8,气动杆8一端设置有气缸9,气缸9推动使气动杆8向推动板7移动,推动板7使推动杆6移动,推动杆6推着金属管离开电磁加热辊4表面。

29.参考图2,炉体1一侧焊接有冷却管10,冷却管10内开设有冷却腔11,冷却管10的一端焊接有冷却仓12,冷却仓12位于炉体1一侧,冷却管10位于推动板7一侧,推动杆6使金属管移动到冷却管10内的冷却腔11内,此时冷却腔11内的液体吸收冷却管10散发的热量。

30.参考图1,入料管2的顶部设置有入料斗13,入料斗13放置金属管进入时,入料管2不会偏移。

31.参考图1,相邻的入料管2之间设置有放置柱14,放置柱14对入料管2进行支撑,防止入料管2变形。

32.参考图2,冷却仓12内设置有冷却液15,冷却液15可以快速散发冷却管10传导的热量,冷却液15为“65号冷却液”。

33.使用过程简述:金属管从入料管2依次掉落至引导板5内,引导板5内的金属管进入加热腔3,在两个电磁加热辊4之间,相邻的电磁加热辊4由电机驱动相反的方向旋转,此时金属管在电磁加热辊4上转动均匀加热,此时电磁加热辊4旋转时使金属管旋转加热,此时完成后金属管均匀加热的过程,气缸9推动使气动杆8向推动板7移动,推动板7使推动杆6移动,推动杆6推着金属管离开电磁加热辊4表面,推动杆6使金属管移动到冷却管10内的冷却腔11内,此时冷却腔11内的液体吸收冷却管10散发的热量,入料斗13放置金属管进入时,入料管2不会偏移,放置柱14对入料管2进行支撑,防止入料管2变形,冷却液15可以快速散发冷却管10传导的热量。

34.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1