溅射工艺用陶瓷介质片定位模具的制作方法

1.本实用新型涉及电子元件生产设备领域,特别涉及一种溅射工艺用陶瓷介质片定位模具。

背景技术:

2.陶瓷介质电子元件是以陶瓷作为电介质的电子元件。目前,大多数陶瓷介质电子元件使用环氧树脂包封表面,环氧树脂包封体固化后形成外壳。传统的陶瓷介质电子元件一般包括陶瓷芯片、两个电极、两个引脚和环氧树脂包封体,两个电极分别设于陶瓷芯片的两面上,两个引脚分别与两个电极焊接在一起,环氧树脂包封体将陶瓷芯片、两电极以及一部分引脚(即引脚与电极连接的部分)包封住,两个引脚处于环氧树脂包封体外面的部分用于组装电路时与线路或其它元件连接。上述引脚为线状引脚,通过插装方式安装在印刷电路板上的元件插孔中。传统的陶瓷介质电子元件主要存在以下几种不足:(1)占用安装空间大,无法满足模块微型化设计的要求;(2)组装时需在印制板上钻孔,受pcb板厚度、孔距、孔径影响,不利于自动化、规模化生产,成本较高。

3.近年来,贴装电子元件(又称贴片式电子元件,或适用于表面安装的电子元件)得到越来越广泛的应用,行业内也广泛开展贴装电子元件的研发。例如,申请人研发了一种贴装电子元件,包括陶瓷芯片1和绝缘包封体;如图6-7所示,陶瓷芯片1的下表面上具有两个凸起支撑部3;陶瓷芯片1的表面上设有第一导电层4和第二导电层5;第一导电层4具有第一电极部41、第一焊接部42和第一连接部43,第一电极部41通过第一连接部43与第一焊接部42相连通;第一电极部41设于陶瓷芯片1的上表面上,第一连接部43设于陶瓷芯片1的侧面上,第一焊接部42设于一个凸起支撑部3的下表面上;第二导电层5具有第二电极部51、第二焊接部52和第二连接部53,第二电极部51通过第二连接部53与第二焊接部52相连通;第二电极部51设于陶瓷芯片1的下表面上,第二连接部53、第二焊接部52分别设于另一个凸起支撑部3的侧面、下表面上;绝缘包封体能将第一电极部、第一连接部、第二电极部和第二连接部包封住。这种贴装电子元件中第一电极部、第二电极部构成电子元件的第一电极、第二电极,第一焊接部、第二焊接部均处在绝缘包封体外边,作为贴装电子元件安装时的焊接部位,与印刷电路板上相对应的部位焊接,起到与现有电子元件中的第一引脚、第二引脚相同的作用。

4.上述第一导电层4、第二导电层5可以采用溅射工艺或印刷、烧制工艺形成。由于第一导电层4、第二导电层5分别分布在陶瓷芯片1的多个面上,若采用印刷、烧制工艺,需进行多次印刷,印刷过程较为复杂。经研究,采用溅射工艺能够一次性形成第一导电层4和第二导电层5,有利于简化整个贴装电子元件的制作工艺。

5.由于这种陶瓷芯片的结构特殊,并且第一导电层还需要依次经过陶瓷芯片的上表面、侧面和一个凸起支撑部的下表面并保持连通,第二导电层需依次经过陶瓷芯片的下表面上、另一个凸起支撑部的侧面及下表面并保持连通,当采用溅射工艺对陶瓷介质片表面进行镀铜时,需要确保在能够将陶瓷介质片固定的同时将陶瓷介质片对应的位置露出。现

有的陶瓷介质片定位模具通常包括两个夹板,两个夹板上分别设有多个放置孔,并且两个夹板上放置孔的数量相同同时位置一一对应,具体操作时,各个陶瓷介质片分别放置在放置孔中,两个夹板将陶瓷介质片夹住,并使陶瓷介质片的两侧表面露出。这种陶瓷介质片定位模具只适用于需要在两侧表面进行镀铜的陶瓷介质片,并不适用于对上述陶瓷介质片进行定位,因此,需要设计一种适合这种陶瓷介质片溅射工艺镀铜的陶瓷介质片定位模具。

技术实现要素:

6.本实用新型所要解决的技术问题是提供一种溅射工艺用陶瓷介质片定位模具,这种定位模具能对陶瓷介质片进行固定,方便溅射镀铜,并且在溅射镀铜后能够在陶瓷介质片的相应位置处形成第一导电层和第二导电层。

7.溅射工艺用陶瓷介质片定位模具,包括上模板和下模板,上模板上开有至少一个开口朝下的上夹持槽,下模板上开有至少一个开口朝上的下夹持槽,下夹持槽与上夹持槽数量相同并且一一对应,其特征在于:所述上夹持槽的上壁开有第一通孔,上夹持槽的前壁开有与第一通孔连通的第一开口;所述下夹持槽下壁的前端设有向下凹的前支撑凹槽,下夹持槽下壁的后端设有向下凹的后支撑凹槽,下夹持槽的前壁开有与第一开口相匹配的第二开口,前支撑凹槽的槽底开有与第二开口下端连通的第二通孔,下夹持槽的下壁中部开有第三通孔,第三通孔不与第二通孔相连通,后支撑凹槽的槽底及前壁上开有第四通孔,第四通孔与第三通孔连通。

8.上述定位模具在使用时,上下模板中对应的上夹持槽和下夹持槽共同将陶瓷介质片夹住,两个凸起支撑部分别处于前支撑凹槽、后支撑凹槽中;陶瓷介质片从第一通孔、第一开口、第二开口和第二通孔露出的部位在进行溅射镀铜后,能够形成自陶瓷介质片上表面经侧面绕至下表面的第一导电层,其中,陶瓷介质片上与第一通孔相对应的位置形成第一导电层的第一电极部,陶瓷介质片上与第一开口和第二开口相对应的位置形成第一导电层的第一连接部,陶瓷介质片上与第二通孔相对应的位置形成第一导电层的第一焊接部;陶瓷介质片从第三通孔露出的部位在进行溅射镀铜后,能够形成设置在陶瓷介质片下表面的第二导电层,其中陶瓷介质片上与第三通孔相对应的位置形成第二导电层的第二电极部,陶瓷介质片上与第四通孔相对应的位置形成第二导电层的第二连接部和第二焊接部。这种定位模具能将陶瓷介质片夹持住并将陶瓷介质片上需要进行镀铜的位置露出,并在镀铜机中对这些位置进行溅射镀铜,形成第一导电层和第二导电层。

9.优选方案中,所述上模板上设有多个所述上夹持槽,各个上夹持槽的第一开口均设置在上模板的边沿上;所述下模板设有多个所述下夹持槽,各个下夹持槽的第二开口均设置在下模板的边沿上。通常,各上夹持槽在上模板上排成一列,或排成并排的两列;相应的,各下夹持槽在下模板上排成一列,或排成并排的两列。

10.优选方案中,所述前支撑凹槽的后壁和后支撑凹槽的前壁均为自下至上逐渐向中部倾斜的斜壁。支撑凹槽的形状与陶瓷介质片下表面的两个凸起支撑部形状相匹配。

11.进一步的优选方案中,所述第四通孔包括第一矩形部和第二矩形部,第一矩形部开设在所述后支撑凹槽的前壁中间位置处,第二矩形部开设在后支撑凹槽的下壁中间位置处;第一矩形部和第二矩形部的宽度均小于所述第三通孔的宽度,第一矩形部的前端与第三通孔的后端中间位置连接,第二矩形部的前端与第一矩形部的后端连接。在溅射时,陶瓷

介质片上与第一矩形部相对应的位置构成第二导电层的第二连接部,陶瓷介质片上与第一矩形部相对应的位置构成第二导电层的第二焊接部。因此,将第一矩形部和第二矩形部的宽度设置成小于第三通孔并且处于中间位置的方式,能使前支撑凹槽和后支撑凹槽的壁面能对陶瓷介质片进行支撑,不会掉落。为了尽可能增大第二电极部的面积,通常的,第三通孔的宽度、长度均略小于陶瓷介质片的下表面。

12.进一步的优选方案中,所述第一通孔包括第三矩形部和第四矩形部,第四矩形部的宽度小于第三矩形部,第四矩形部的后端与第三矩形部的前端中间位置连接。为了尽可能增大第一电极部的面积并保证在溅射时能将陶瓷介质片夹住,通常的,第三矩形部的宽度略小于陶瓷介质片的上表面宽度,第三矩形部的长度略小于陶瓷介质片的上表面长度,并且当陶瓷介质片处于上夹持槽中时,第三矩形部一般处于陶瓷介质片的正中间;并且由于陶瓷介质片上第一电极部的前端需要与第一连接部连接,因此,将第四矩形部的宽度设置成小于第三矩形部并处于中间位置的方式,能在形成上夹持槽的上壁前端形成开口的同时保持为陶瓷介质片的支撑。

13.更进一步的优选方案中,所述第一开口开设在所述上夹持槽的前壁中间位置,第一开口的上端与所述第四矩形部的前端连通;所述第二开口开设在所述下夹持槽的前壁中间位置;所述第二通孔开设在所述前支撑凹槽的下壁中间位置,第二通孔的前端与第一开口的下端连通。同样的,为了保证上模具和下模具合模时对陶瓷介质片的支撑能力,通常将第一开口、第二开口和第二通孔均设置在对应壁面的中间位置。

14.再进一步的优选方案中,所述第一矩形部、第二矩形部、第四矩形部、第一开口、第二开口和第二通孔的宽度均相同。

15.本实用新型的有益效果在于:这种定位模具能对贴装电子元件的陶瓷介质片固定,方便溅射镀铜,并且在溅射镀铜后能够在陶瓷介质片的相应位置处形成第一导电层和第二导电层。

附图说明

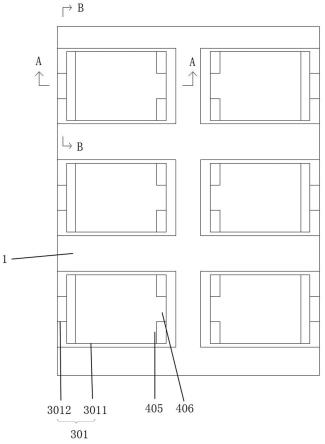

16.图1为本实用新型实施例中定位模具的结构示意图;

17.图2为图1沿a方向的剖视图;

18.图3为图1沿b方向的剖视图;

19.图4为本实用新型实施例中上夹持槽的俯视图;

20.图5为本实用新型实施例中下夹持槽的俯视图;

21.图6为背景技术中陶瓷芯片的立体图;

22.图7为背景技术中陶瓷芯片另一个角度的立体图。

具体实施方式

23.下面结合附图和具体实施例对本实用新型作进一步描述:

24.如图1-5所示的溅射工艺用陶瓷介质片定位模具,包括上模板1和下模板2,上模板1上开有多个开口朝下的上夹持槽3,下模板2上开有多个开口朝上的下夹持槽4,下夹持槽4与上夹持槽3数量相同并且一一对应;上夹持槽3的上壁开有第一通孔301,上夹持槽3的前壁开有与第一通孔301连通的第一开口302,各个上夹持槽3的第一开口302均设置在上模板

1的边沿上;下夹持槽4下壁的前端设有向下凹的前支撑凹槽401,下夹持槽4下壁的后端设有向下凹的后支撑凹槽402,下夹持槽4的前壁开有与第一开口302相匹配的第二开口403,各个下夹持槽4的第二开口403均设置在下模板2的边沿上,前支撑凹槽401的槽底开有与第二开口403下端连通的第二通孔404,下夹持槽4的下壁中部开有第三通孔405,第三通孔405不与第二通孔404相连通,后支撑凹槽402的槽底及前壁上开有第四通孔406,第四通孔406与第三通孔405连通。

25.上述定位模具在使用时,上下模板2中对应的上夹持槽3和下夹持槽4共同将陶瓷介质片夹住,两个凸起支撑部分别处于前支撑凹槽401、后支撑凹槽402中;陶瓷介质片从第一通孔301、第一开口302、第二开口403和第二通孔404露出的部位在进行溅射镀铜后,能够形成自陶瓷介质片上表面经侧面绕至下表面的第一导电层,其中,陶瓷介质片上与第一通孔301相对应的位置形成第一导电层的第一电极部,陶瓷介质片上与第一开口302和第二开口403相对应的位置形成第一导电层的第一连接部,陶瓷介质片上与第二通孔404相对应的位置形成第一导电层的第一焊接部;陶瓷介质片从第三通孔405露出的部位在进行溅射镀铜后,能够形成设置在陶瓷介质片下表面的第二导电层,其中陶瓷介质片上与第三通孔405相对应的位置形成第二导电层的第二电极部,陶瓷介质片上与第四通孔406相对应的位置形成第二导电层的第二连接部和第二焊接部。这种定位模具能将陶瓷介质片夹持住并将陶瓷介质片上需要进行镀铜的位置露出,并在镀铜机中对这些位置进行溅射镀铜,形成第一导电层和第二导电层。

26.各上夹持槽3在上模板1上排成并排的两列;相应的,各下夹持槽4在下模板2上排成并排的两列。

27.前支撑凹槽401的后壁和后支撑凹槽402的前壁均为自下至上逐渐向中部倾斜的斜壁。支撑凹槽的形状与陶瓷介质片下表面的两个凸起支撑部形状相匹配。

28.第四通孔406包括第一矩形部4061和第二矩形部4062,第一矩形部4061开设在后支撑凹槽402的前壁中间位置处,第二矩形部4062开设在后支撑凹槽402的下壁中间位置处;第一矩形部4061和第二矩形部4062的宽度均小于第三通孔405的宽度,第一矩形部4061的前端与第三通孔405的后端中间位置连接,第二矩形部4062的前端与第一矩形部4061的后端连接。在溅射时,陶瓷介质片上与第一矩形部4061相对应的位置构成第二导电层的第二连接部,陶瓷介质片上与第一矩形部4061相对应的位置构成第二导电层的第二焊接部。因此,将第一矩形部4061和第二矩形部4062的宽度设置成小于第三通孔405并且处于中间位置的方式,能使前支撑凹槽401和后支撑凹槽402的壁面能对陶瓷介质片进行支撑,不会掉落。为了尽可能增大第二电极部的面积,第三通孔405的宽度、长度均略小于陶瓷介质片的下表面。

29.第一通孔301包括第三矩形部3011和第四矩形部3012,第四矩形部3012的宽度小于第三矩形部3011,第四矩形部3012的后端与第三矩形部3011的前端中间位置连接。为了尽可能增大第一电极部的面积并保证在溅射时能将陶瓷介质片夹住,第三矩形部3011的宽度略小于陶瓷介质片的上表面宽度,第三矩形部3011的长度略小于陶瓷介质片的上表面长度,并且当陶瓷介质片处于上夹持槽3中时,第三矩形部3011一般处于陶瓷介质片的正中间;并且由于陶瓷介质片上第一电极部的前端需要与第一连接部连接,因此,将第四矩形部3012的宽度设置成小于第三矩形部3011并处于中间位置的方式,能在形成上夹持槽3的上

壁前端形成开口的同时保持为陶瓷介质片的支撑。

30.第一开口302开设在上夹持槽3的前壁中间位置,第一开口302的上端与第四矩形部3012的前端连通;第二开口403开设在下夹持槽4的前壁中间位置;第二通孔404开设在前支撑凹槽401的下壁中间位置,第二通孔404的前端与第一开口302的下端连通。同样的,为了保证上模具和下模具合模时对陶瓷介质片的支撑能力,第一开口302、第二开口403和第二通孔404均设置在对应壁面的中间位置。

31.第一矩形部4061、第二矩形部4062、第四矩形部3012、第一开口302、第二开口403和第二通孔404的宽度均相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1