一种旧砂再生机的制作方法

1.本实用新型涉及覆膜砂再生领域,尤其是涉及一种旧砂再生机。

背景技术:

2.我国是铸件大国,其中砂型铸造占80%至90%。每生产1t合格铸件会消耗1.3t~1.5t新砂,同时产生相同数量的旧砂,我国优质矿砂资源匮乏,新砂的过度开采已经对自然资源造成了巨大的伤害。所以利用旧砂回收处理,使旧砂恢复其铸件性能,代替新砂使用不仅能减少对环境的污染,还能节约经济投入、提高铸件的质量,故旧砂再生技术的推广和使用是十分必要的。

3.针对上述中的相关技术,发明人认为利用机械物理破碎旧砂的方法最为环保,现有再生机的运作方式是将旧砂加速到一定速度后去撞击物体,使旧砂颗粒表面的膜破裂并脱落,脱膜的效果取决于旧砂的速度,现有的再生机功能单一,只能应对一种工艺要求的旧砂进行脱膜,如果对不同工艺要求的旧砂进行脱膜,速度太快则容易将沙粒也打碎,速度太慢则旧砂脱膜不够均匀,使再生机在实用上有了局限性。

技术实现要素:

4.为了提高再生机的适应性,本技术提供一种旧砂再生机。

5.本技术提供一种旧砂再生机采用如下的技术方案:

6.一种旧砂再生机,包括包括筒体,所述筒体的顶部设置有筒盖,所述筒体的内底壁上连接有转动架,所述转动架上转动连接有转动筒,所述转动筒顶部开口设置,所述转动筒的内底壁上连接有限制筒,所述限制筒与所述转动筒的侧壁形成脱膜腔,所述脱膜腔与所述转动筒之间连接有脱膜组件,所述脱膜组件包括驱动电机、脱膜电机、转杆、搅拌柱和刮条,所述筒盖上转动连接有转板,所述筒盖上连接有驱动电机,所述驱动电机的输出轴连接所述转板,所述脱膜电机设置有若干个,若干个所述脱膜电机绕着所述筒体的圆心均布,所述脱膜电机连接在所述转板上,所述转杆在每个所述脱膜电机的输出轴上均同轴连接一个,所述搅拌柱连接在所述转杆远离所述脱膜电机的一端,所述搅拌柱位于所述脱膜腔内,所述刮条在所述搅拌柱的圆弧表面上设置若干条,所述筒体上连接有驱动所述转动筒转动的转动组件。

7.通过采用上述技术方案,当需要给旧砂脱膜时,工作人员启动脱膜电机,使转杆转动,带动搅拌柱转动,使刮条撞击旧砂,随后启动驱动电机,使转板转动,带动所有搅拌柱绕着转筒的圆心转动,随后利用转动组件驱动转动筒反向转动,加强了再生机的脱膜强度,实现了旧砂脱模的效果。工作人员利用转动电机带动所有搅拌柱绕着筒体的圆心转动,使再生机实现了对旧砂的脱膜,再利用转动组件使转动筒反向转动,使旧砂利用相反方向的加速度撞击搅拌柱,可以使更高强度要求的旧砂脱膜,以便适应不同工艺要求的旧砂脱膜需求,提高了再生机的适应性。

8.可选的,所述转动组件包括转动电机、主动带轮、从动带轮、传动带和转动轴,所述

转动电机连接在所述筒体上,所述主动带轮连接在所述转动电机的输出轴上,所述转动轴转动连接在所述转动架上,且位于所述转动筒的轴线上,所述转动筒与所述转动轴可拆卸连接,所述从动带轮连接在所述转动轴远离所述转动筒的一端,所述传动带连接在所述主动带轮与所述从动带轮之间。

9.通过采用上述技术方案,工作人员启动转动电机,使主动带轮转动,带动从动带轮转动,使转动轴转动,实现了转动筒转动的效果。

10.可选的,所述主动带轮的直径小于所述从动带轮的直径。

11.通过采用上述技术方案,为了转动筒在旧砂脱膜后方便取出,转动筒在安装上无法被限位锁定,故转动筒的转速不可过高,否则由于离心率的影响,转动筒容易移出安装工位。主动带轮小于从动带轮,可以实现降低转动筒转速的效果。

12.可选的,所述转动筒的底部连接有限位块,所述限位块呈矩形状设置,所述转动轴靠近所述转动筒的一端开有限位槽,所述限位块滑动配合在所述限位槽内。

13.通过采用上述技术方案,工作人员利用限位块与限位槽的配合,实现了转动轴带动转动筒转动的效果。

14.可选的,所述转动筒的内壁上连接有第一引导环,所述限制筒的外壁上连接有第二引导环,所述第一引导环和所述第二引导环均倾斜设置,从所述转动筒的底部至所述筒盖方向,所述第一引导环与所述第二引导环之间的半径差逐渐变大。

15.通过采用上述技术方案,第一引导环与第二引导环配合,使位于脱膜腔内的旧砂呈现向搅拌柱位置移动的趋势,可以使搅拌柱尽可能多地将脱膜腔内的旧砂脱膜,提高了再生机的脱膜效果。

16.可选的,所述转动架的顶部连接有限位环,所述限位环靠近所述转动筒的顶壁上开有转动槽,所述转动筒的底部连接有转动环,所述转动环与所述转动筒同轴设置,所述转动环滑动配合在所述转动槽内,所述转动环靠近所述转动架的底壁上连接有若干钢珠滚轮,所述钢珠滚轮抵触所述转动槽的槽底。

17.通过采用上述技术方案,利用转动槽与转动环的滑动配合来限制转动筒的转动,并利用钢珠滚轮减小转动环与转动槽之间的摩擦力,使转动筒转动地更加顺畅。

18.可选的,所述限位槽的开口处设置有倾斜角。

19.通过采用上述技术方案,倾斜角用于方便限位块放进限位槽内,提高了转动筒的安装效率。

20.可选的,所述限制筒的顶部连接有帽壳,所述帽壳呈圆锥状设置,所述帽壳的尖端朝向所述筒盖。

21.通过采用上述技术方案,帽壳用于引导旧砂均匀地进入脱膜腔内各个位置,使旧砂快速均匀脱膜,提高了旧砂的脱膜效率。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.当需要给旧砂脱膜时,工作人员启动脱膜电机,使转杆转动,带动搅拌柱转动,使刮条撞击旧砂,随后启动驱动电机,使转板转动,带动所有搅拌柱绕着转筒的圆心转动,随后利用转动组件驱动转动筒反向转动,加强了再生机的脱膜强度,实现了旧砂脱模的效果。工作人员利用转动电机带动所有搅拌柱绕着筒体的圆心转动,使再生机实现了对旧砂的脱膜,再利用转动组件使转动筒反向转动,使旧砂利用相反方向的加速度撞击搅拌柱,可

以使更高强度要求的旧砂脱膜,以便适应不同工艺要求的旧砂脱膜需求,提高了再生机的适应性。

附图说明

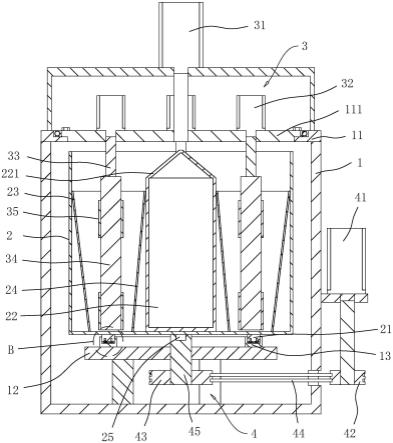

24.图1是本技术实施例中一种旧砂再生机的整体结构示意图。

25.图2是本技术实施例中再生机的俯视图。

26.图3是图2中a-a剖视图。

27.图4是图3中b处放大图。

28.附图标记说明:1、筒体;11、筒盖;111、转板;12、转动架;13、限位环;2、转动筒;21、转动环;211、钢珠滚轮;22、限制筒;221、帽壳;23、第一引导环;24、第二引导环;25、限位块;3、脱膜组件;31、驱动电机;32、脱膜电机;33、转杆;34、搅拌柱;35、刮条;4、转动组件;41、转动电机;42、主动带轮;43、从动带轮;44、传动带;45、转动轴。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.本技术实施例公开一种旧砂再生机。参照图1、图2和图3,一种旧砂再生机包括筒体1,筒体1的顶部通过螺栓连接有筒盖11。筒体1的底壁上固定连接有转动架12,转动架12上固定连接有限位环13,限位环13靠近筒盖11的顶壁上开有转动槽。筒体1内设置有转动筒2,转动筒2顶部开口设置,转动筒2的底部固定连接有转动环21,转动环21与转动筒2同轴设置,转动环21滑动配合在转动槽内。转动筒2内位于转动筒2的圆心处固定连接有限制筒22,限制筒22的顶部固定连接有帽壳221,帽壳221用于引导旧砂进入脱膜腔内。限制筒22与转动筒2之间形成脱膜腔,脱膜腔与筒盖11之间连接有用于给旧砂脱膜的脱膜组件3,筒体1与转动筒2之间连接有用于驱动转动筒2转动的转动组件4。

31.工作人员利用脱膜组件3给旧砂脱膜,随后利用转动组件4驱动转动筒2反向转动,加强了再生机的脱膜强度,实现了旧砂脱模的效果。工作人员脱膜组件3,实现了对旧砂的脱膜,再利用转动组件4使转动筒2反向转动,使旧砂利用相反方向的加速度来脱膜,提高了再生机的脱膜强度,以便适应不同工艺要求的旧砂脱膜需求,提高了再生机的适应性。

32.参照图4,为了使转动筒2转动地更加顺畅,转动环21靠近转动架12的侧壁上螺纹连接有若干钢珠滚轮211,钢珠滚轮211抵触转动槽的槽底,钢珠滚轮211用于减小转动环21与转动槽之间的摩擦力。

33.参照图3,脱膜组件3包括驱动电机31、脱膜电机32、转杆33、搅拌柱34和刮条35。驱动电机31通过支撑架连接在筒盖11上,筒盖11上转动连接有转板111,驱动电机31的输出轴与转板111固定连接。脱膜电机32设置有若干个,本实施例以四个为例,四个脱膜电机32绕着转板111的中心均布。转杆33在每个脱膜电机32的输出轴上均同轴连接一根,转杆33转动连接在转板111上。搅拌柱34固定连接在转杆33远离脱膜电机32的一端,搅拌柱34位于脱膜腔内,刮条35设置有若干条,若干刮条35均固定连接在搅拌柱34的圆弧表面。工作人员启动脱膜电机32,使转杆33转动,带动搅拌柱34和刮条35转动,随后启动驱动电机31,实现了旧砂的脱膜。

34.参照图3,为了提高再生机的脱膜效果,转动筒2的内壁上固定连接有第一引导环

23,限制筒22的外壁上固定连接有第二引导环24,第一引导环23和第二引导环24均倾斜设置,从转动筒2的底部至筒盖11方向,第一引导环23与第二引导环24之间的半径差逐渐变大,第一引导环23和第二引导环24用于引导脱膜腔内的旧砂往搅拌柱34的位置位移。

35.参照图3,转动组件4包括转动电机41、主动带轮42、从动带轮43、传动带44和转动轴45。转动电机41通过螺栓连接在筒体1的外侧壁上,主动带轮42固定连接在转动电机41的输出轴上,转动轴45转动连接在转动架12上,且位于转动筒2的轴线上。从动带轮43固定连接在转动轴45远离转动筒2的一端,从动带轮43的直径大于主动带轮42的直径,筒体1上开有避让槽,传动带44穿过避让槽,且连接在主动带轮42和从动带轮43之间。转动筒2的底部固定连接有限位块25,限位块25呈矩形设置,转动轴45靠近转动筒2的一端开有限位槽,限位块25滑动配合在限位槽中。工作人员启动转动电机41,使主动带轮42转动,带动从动带轮43转动,使转动轴45转动,实现转动筒2的转动。

36.参照图3,为了提高转动筒2的安装效率,限位槽的开口处设置有倾斜角,倾斜角用于方便限位块25进入限位槽中。

37.本技术实施例一种旧砂再生机的实施原理为:当需要对旧砂进行脱膜时,将旧砂灌入脱膜腔内,盖上筒盖11,启动脱膜电机32,使转杆33转动,带动搅拌柱34和刮条35转动,随后启动驱动电机31,带动全部搅拌轴绕着转动筒2的圆心转动,实现了旧砂脱膜的效果;当需要增加旧砂的脱膜强度时,工作人员启动转动电机41,使主动带轮42反向转动,带动从动带轮43转动,使转动轴45转动,实现了转动筒2反向转动,使旧砂利用相反方向的加速度来撞击刮条35实现脱膜,使再生机能适应更高工艺要求的脱膜需求,提高了再生机的适应性。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1