利于氩氧精炼炉冶炼过程缓冲装置的制作方法

1.本实用新型涉及氩氧精炼炉配件技术领域,具体为利于氩氧精炼炉冶炼过程缓冲装置。

背景技术:

2.氩氧精炼炉是热加工行业的一种冶炼设备,现阶段热加工行业中通常对氩氧精炼炉冶炼过程所产生的余热进行有效的利用。

3.公开号为“cn213657553u”公开了一种氩氧精炼炉余热匀速供汽装置,该申请指出现有技术中氩氧精炼炉余热的利用是通过“将氩氧精炼炉的废气与蒸汽发生器进行接通,从而使得蒸汽发生器内部的水分转化成水汽,使得水汽进行后续的加工操作”来实现的,但在实际使用时,由于氩氧精炼炉冶炼过程中废气的排放,会导致氩氧精炼炉内压力在排放时产生一段时间的失调,精炼炉内部在亏压情况下,会使得氩氧精炼炉内出现燃烧恶化的现象,为此本技术提出一种新型装置以解决上述存在的问题。

技术实现要素:

4.本实用新型的目的在于提供利于氩氧精炼炉冶炼过程缓冲装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:利于氩氧精炼炉冶炼过程缓冲装置,包括连通管,所述连通管内部的顶端安装有缓冲弹力件,连通管外部一端固定连接有与其内部相连通的排烟管;

6.所述缓冲弹力件包括上密封板,上密封板的底部和连通管的一端相固定,上密封板的底部固定连接有装配柱,装配柱外部的一端套有缓冲弹簧,装配柱外部的另一端滑动连接有受力圆板,所述受力圆板和连通管相适配,所述受力圆板将排烟管和连通管之间的通道断开;

7.所述缓冲弹簧的一端和所述上密封板的底部相固定,所述缓冲弹簧的另一端和有受力圆板相固定,缓冲弹簧在工作时,所述受力圆板将排烟管和连通管之间的通道连通。

8.优选的,所述连通管内壁的底端开设有螺旋凹槽,所述受力圆板的底部安装有可转动的阻隔圆板,阻隔圆板底部的一端固定连接有导向销,导向销和所述螺旋凹槽相适配。

9.优选的,所述装配柱设置有多个,且等角度均匀的分布在所述上密封板的底部,所述缓冲弹簧和所述装配柱设置的个数相同。

10.优选的,所述阻隔圆板的外部焊接有耐高温的球状金属颗粒,所述金属颗粒设置有多个,多个金属颗粒布满所述阻隔圆板的外部,所述阻隔圆板通过焊接的球状金属颗粒和所述连通管的内壁相接触。

11.优选的,所述受力圆板的底部转动连接有安装轴,所述阻隔圆板的顶端设置有安装座,安装座和安装轴之间为过盈配合关系。

12.与现有技术相比,本实用新型的有益效果是:

13.该利于氩氧精炼炉冶炼过程缓冲装置,通过在氩氧精炼炉废气的排放处加装连通管,并在连通管内部安装以缓冲弹簧为主要缓冲组件的阻隔圆板的设置,使得高压废气在推动阻隔圆板上移动时,能够通过排烟管迅速地排出,当排放废气内压力降低时,阻隔圆板能够在缓冲弹簧的作用将排烟管和连通管之间的通道断开,减少了氩氧精炼炉在排放气压时持续出现亏压状态的情况,间接的缩短了氩氧精炼炉内产生燃烧恶化现象持续的时间。

14.该利于氩氧精炼炉冶炼过程缓冲装置,通过在连通管的内部开设螺旋凹槽,在阻隔圆板的底部固定导向销和在阻隔圆板的外部安装球状金属颗粒的设置,使得阻隔圆板在受到高压废气的推动而上移动时,能够在螺旋凹槽的作用下发生转动,进而通过球状金属颗粒将附着在排烟管内壁的灰尘清理,减少了排烟管内部由于烟灰过多而导致无法排烟泄压情况的产生。

附图说明

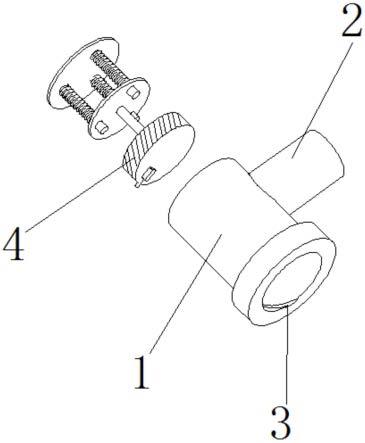

15.图1为本实用新型的结构组成图;

16.图2为本实用新型的内部结构装配图;

17.图3为本实用新型缓冲弹力件的结构组成图。

18.图中:1、连通管;2、排烟管;3、螺旋凹槽;4、缓冲弹力件;401、上密封板;402、缓冲弹簧;403、阻隔圆板;404、导向销;405、受力圆板;406、装配柱。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

22.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

23.氩氧精炼炉是热加工行业的一种冶炼设备,现阶段热加工行业中通常对氩氧精炼炉冶炼过程所产生的余热进行有效的利用,氩氧精炼炉余热的利用是通过“将氩氧精炼炉的废气与蒸汽发生器进行接通,从而使得蒸汽发生器内部的水分转化成水汽,使得水汽进行后续的加工操作”来实现的,但在实际使用时,由于氩氧精炼炉冶炼过程中废气的排放,会导致氩氧精炼炉内压力在排放时产生一段时间的失调,在公共常识中精炼炉内部在亏压情况下,会使得氩氧精炼炉内出现燃烧恶化的现象,为此本技术提出一种新型装置以解决

上述存在的问题,参考图1-图3可知,该装置包括连通管1;

24.需要说明的是,在本技术中连通管1安装在氩氧精炼炉的出烟管处,此外在连通管1内部的顶端安装有缓冲弹力件4,连通管1外部一端固定连接有与其内部相连通的排烟管2。

25.需要注意的是,参考图3可知,本技术中的缓冲弹力件4包括上密封板401,上密封板401的底部和连通管1的一端相固定,上密封板401的底部固定连接有装配柱406,装配柱406外部的一端套有缓冲弹簧402,装配柱406外部的另一端滑动连接有受力圆板405,受力圆板405和连通管1相适配,受力圆板405将排烟管2和连通管1之间的通道断开。需要补充的是,其中缓冲弹簧402的一端和上密封板401的底部相固定,缓冲弹簧402的另一端和有受力圆板405相固定,缓冲弹簧402在工作时,受力圆板405将排烟管2和连通管1之间的通道连通,此外需要注意的是,受力圆板405的底部转动连接有安装轴,阻隔圆板403的顶端设置有安装座,安装座和安装轴之间为过盈配合关系。

26.本技术在实际使用时,通过在氩氧精炼炉废气的出烟管处加装连通管1,并在连通管1内部安装以缓冲弹簧402的受力圆板405,使得高压废气在推动阻隔圆板403上移动时,能够通过挤压受力圆板405上的缓冲弹簧402,将连通管1和排烟管2连通,从而使得废气迅速地排出,当排放废气内压力降低时,阻隔圆板403能够在缓冲弹簧402的作用将排烟管2和连通管1之间的通道断开,减少了氩氧精炼炉在排放气压时持续出现亏压状态的情况,间接的缩短了氩氧精炼炉内产生燃烧恶化现象持续的时间。

27.此外需要补充的是,本技术中连通管1内壁的底端开设有螺旋凹槽3,受力圆板405的底部安装有可转动的阻隔圆板403,阻隔圆板403底部的一端固定连接有导向销404,导向销404和螺旋凹槽3相适配,其中阻隔圆板403的外部焊接有耐高温的球状金属颗粒,金属颗粒设置有多个,多个金属颗粒布满阻隔圆板403的外部,阻隔圆板403通过焊接的球状金属颗粒和连通管1的内壁相接触。

28.需要注意的是,本技术通过在连通管1的内部开设螺旋凹槽3,在阻隔圆板403的底部固定导向销404和在阻隔圆板403的外部安装球状金属颗粒的设置,使得阻隔圆板403在受到高压废气的推动而上移动时,能够在螺旋凹槽3的作用下发生转动,进而通过球状金属颗粒将附着在排烟管2内壁的灰尘清理,减少了排烟管2内部由于烟灰过多而导致无法排烟泄压情况的产生。

29.此外还需要补充的是,在本技术中装配柱406设置有多个,且等角度均匀的分布在上密封板401的底部,缓冲弹簧402和装配柱406设置的个数相同。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1