一种用于异形盐芯的刮平压制成型模具的制作方法

1.本实用新型涉及盐芯生产用工装技术领域,具体而言,涉及一种用于异形盐芯的刮平压制成型模具。

背景技术:

2.采用常规压制成型模具压制异形盐芯时,由于异形盐芯存在两个异形结构,异形结构处压缩比低于四周其他区域压缩比,从而容易导致异形结构强度低,容易掉落,成品率较低等。相关技术中,一般通过人工称好定量的食盐,倒入常规压制成型模具型腔内,然后再人工用毛刷将食盐扫匀后再向异形结构位置堆积少量食盐,从而确保异形压制强度,存在以下技术缺陷:

3.(1)生产效率极低,每个班组每天仅能生产600-900只。(2)人工向异形结构位置堆积少量食盐,在堆积位置和堆积量上变动较大,难以标准化控制,导致产品质量不一,不良率较高,难以保证成品率。

技术实现要素:

4.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

5.为此,本实用新型的一个目的在于提供一种用于异形盐芯的刮平压制成型模具,采用固定的模具型腔确定食盐用量,通过特制的定型刮板一次性刮平,就能够保障异形结构处压缩比与四周其他区域压缩比基本相同,在提高成品率的同时,简化操作步骤,提高生产效率。

6.为了实现上述目的,本实用新型的技术方案提供了一种用于异形盐芯的刮平压制成型模具,包括:组合上模,所述组合上模包括一体成型的圆盘底座、上外模和上阳模,所述圆盘底座与所述上外模相连接,所述上阳模套设在所述上外模的内部,所述上阳模与异形盐芯上表面形状设计相匹配;下外模,所述下外模的顶部设置两个相对的第一异形凸起,所述第一异形凸起的两侧通过第一斜肩连接至所述下外模的环形顶面,记作第一凸出结构;下芯模,可拆卸地套设在所述下外模内部,所述下芯模的顶部设置第二异形凸起,所述第二异形凸起的两侧通过第二斜肩连接至所述下芯模的圆形顶面,记作第二凸出结构,所述第二异形凸起处于两个所述第一异形凸起之间且三者处于同一水平线上,所述下芯模与所述下外模组成的型腔与异形盐芯相匹配;所述上外模的底部设置与所述第一凸出结构以及第二凸出机构向匹配的异形容槽,在合模时,下外模上的第一凸出结构和下芯模上的第二凸出结构进入上外模上的异形容槽;定型刮板,所述定型刮板的底部设置定型凹槽,所述定型凹槽与第一凸出结构、第二凸出结构的横截面形状相同。

7.优选地,所述第一斜肩、所述第二斜肩与水平面均呈25

°

夹角。

8.优选地,所述下外模设置底座,所述底座的四周设置多个固定孔,以将所述下外模垂直于工作面安装固定。

9.优选地,所述底座上设置定位键凹槽,所述定位键凹槽与所述第一凸出结构上下

对应设置;定位键,内嵌于所述定位键凹槽内;所述下芯模的侧面设置定位凹槽,以与所述定位键配合,使得所述下芯模与所述下外模处于相同角度。

10.优选地,所述定型刮板上的定型凹槽呈类梯形。

11.优选地,所述组合上模、所述下外模、所述下芯模均为硬质合金模具。

12.本实用新型提出的一种用于异形盐芯的刮平压制成型模具具有以下有益技术效果:

13.(1)本实用新型提出的一种用于异形盐芯的刮平压制成型模具,采用固定的模具型腔确定食盐用量,通过特制的定型刮板一次性刮平,就能够实现向模具型腔内加入合适的食盐,简化了操作步骤,提高了生产效率,而且能够保障异形结构处压缩比与四周其他区域压缩比基本相同,从而确保异形结构的强度,异形结构不易脱落,异形盐芯成品率高。

14.(2)本实用新型提出的一种用于异形盐芯的刮平压制成型模具设计一体成型的组合上模,进一步简化了安装工序,避免了不必要的合模线以及打磨工序,从而进一步提高了生产效率。

15.(3)采用本实用新型提出的一种用于异形盐芯的刮平压制成型模具压制的异形盐芯的质量稳定性得到了提升,合格品率达到了95%以上,而且,操作简便,生产效率提高了50%以上,采用硬质合金材质,摒除了常规模具需要不断打脱模剂容易出现污物的现象,使得操作环境更加简洁。

16.本实用新型的附加方面和优点将在下面的描述部分中给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

17.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

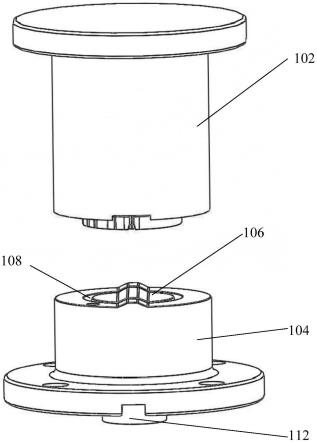

18.图1示出了根据本实用新型的实施例的一种用于异形盐芯的刮平压制成型模具的主体结构示意图;

19.图2示出了图1中组合上模的结构示意图;

20.图3示出了图1中下外模的结构示意图;

21.图4示出了图1中下芯模的结构示意图;

22.图5示出了图1中下外模和下芯模组合后形成的型腔的结构示意图;

23.图6示出了根据本实用新型的实施例的一种用于异形盐芯的刮平压制成型模具的定型刮板的结构示意图;

24.图7示出了采用本实用新型的实施例的一种用于异形盐芯的刮平压制成型模具压制成型的异形盐芯的结构示意图,

25.其中,图1至图7中附图标记与部件之间的对应关系为:

26.102组合上模,1022圆盘底座,1024上外模,1026上阳模,1028异形容槽,104下外模,1042第一凸出结构,1042-1第一异形凸起,1042-2第一斜肩,1044环形顶面,1046底座,1046-1固定孔,1046-2定位键凹槽,106下芯模,1062第二凸出结构,1062-1第二异形凸起,1062-2第二斜肩,1064圆形顶面,1066定位凹槽,108型腔,110定型刮板,1102定型凹槽,112定位键,202异形盐芯。

具体实施方式

27.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

28.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

29.下面结合图1至图7对根据本实用新型的实施例的一种用于异形盐芯202的刮平压制成型模具进行具体说明。

30.如图1至图7所示,根据本实用新型的实施例的一种用于异形盐芯的刮平压制成型模具包括:组合上模102、下外模104、下芯模106、定型刮板110等。组合上模102包括一体成型的圆盘底座1022、上外模1024和上阳模1026,圆盘底座1022与上外模1024相连接,圆盘底座1022可在压机移动中梁定位盘内任意角度转动定位,从而能够适应于下外模104和下芯模106组成的型腔108的精确配合,设计一体成型的组合上模102,进一步简化了安装工序,避免了不必要的合模线以及打磨工序,从而进一步提高了生产效率。上阳模1026套设在上外模1024的内部,上阳模1026与异形盐芯202上表面形状设计相匹配,从而能够保障组合上模102与下外模104、下芯模106合模压制成型时,盐芯形状能够符合设计要求。

31.如图1、图3和图4所示,下外模104的顶部设置两个相对的第一异形凸起1042-1,第一异形凸起1042-1的两侧通过第一斜肩1042-2连接至下外模104的环形顶面1044,记作第一凸出结构1042。下芯模106可拆卸地套设在下外模104内部,下芯模106的顶部设置第二异形凸起1062-1,第二异形凸起1062-1的两侧通过第二斜肩1062-2连接至下芯模106的圆形顶面1064,记作第二凸出结构1062,第二异形凸起1062-1处于两个第一异形凸起1042-1之间且三者处于同一水平线上,下芯模106与下外模104组成的型腔108与异形盐芯202相匹配,如图5所示。从而确保了型腔108内异形结构处和四周其他区域压缩比基本相同,从而确保异形结构的强度,异形结构不易脱落,异形盐芯202成品率高。而第一斜肩1042-2和第二斜肩1062-2的设计,确保了散盐进入型腔108后在高出的异形结构两侧不易产生散盐洒落现象。

32.需要说明的是,利用仿型的型腔108设计和粉末食盐低流变性特点,使得盐芯型腔108布盐均匀,各部压缩比均匀。设计型腔108画出来后采用三维软件计算体积,然后与设计计算的标准压缩比型腔108体积(理论体积)对比,调节一致,设计成型。确保了下外模104和下芯模106组合形成的型腔108为根据待压制成型的异形盐芯202计算的压缩比体积,之后再与组合上模102组成型腔108,确保了合模后的型腔108符合压制异形盐芯202需要的形状,如图7所示,而且,异形结构处压缩比与四周其他区域压缩比基本一致。

33.如图1和图2所示,上外模1024的底部设置与第一凸出结构1042以及第二凸出机构向匹配的异形容槽1028,在合模时,下外模104上的第一凸出结构1042和下芯模106上的第二凸出结构1062进入上外模1024上的异形容槽1028,不会产生不必要的干涉,保障了合模压制成型的效率。

34.如图6所示,定型刮板110的底部设置定型凹槽1102,定型凹槽1102与第一凸出结构1042、第二凸出结构1062的横截面形状相同,从而,确保了采用该定型刮板110刮盐时能

够将模具上除型腔108外的散盐全部刮干净,一次性刮平,就能够实现向模具型腔108内加入合适的食盐,简化了操作步骤,提高了生产效率。

35.定型刮板110上的定型凹槽1102呈类梯形,能够与第一凸出结构1042、第二凸出结构1062相贴合。

36.进一步地,如图3、图4所示,第一斜肩1042-2、第二斜肩1062-2与水平面均呈25

°

夹角,进一步确保了散盐进入型腔108后在高出的异形结构两侧不易产生散盐洒落现象,保障了一次性刮平,就能够实现向模具型腔108内加入合适的食盐。

37.进一步地,如图3所示,下外模104设置底座1046,底座1046的四周设置多个固定孔1046-1,以将下外模104垂直于工作面安装固定,从而能够实现下外模104的固定安装。底座1046上设置定位键112凹槽1046-2,定位键112凹槽1046-2与第一凸出结构1042上下对应设置,定位键112,内嵌于定位键112凹槽1046-2内,下芯模106的侧面设置定位凹槽1066,与定位键112配合,使得下芯模106与下外模104处于相同角度。从而在下外模104和下芯模106运动时,始终处于相同角度,有效避免了相对转动现象的发生,保障了异形盐芯202的异形结构的压制成型。

38.进一步地,组合上模102、下外模104、下芯模106均为硬质合金模具,使得压制过程无需再涂抹脱模剂,摒除了常规模具需要不断打脱模剂容易出现污物的现象,使得操作环境更加简洁。优选地,仅下外模104和下芯模106形成型腔108部分采用硬质合金镶嵌,在减少涂抹脱模剂工序的同时,节约成本。

39.一种用于异形盐芯的刮平压制成型模具的使用过程如下:

40.将下外模104和下芯模106固定安装到压机上,调整使得两者合模线水平且高度一致;放上组合上模102,调整位置后固定在压机活动中梁上;压机复位,人工用取盐小舀子舀取散盐倒入下外模104与下芯模106形成的型腔108中,舀取散盐略大于型腔10830%以上体积使得散盐可以全面填充满型腔108;拿取定位刮板,使得定型凹槽1102与下外模104和下芯模106上的第一凸出结构1042和第二凸出结构1062相吻合,轻轻用力拉动定位刮板,将下外模104和下芯模106上表面的多余散盐刮离模具上表面;双手离开压机工作区后,按下压机启动按钮后,压机活动中梁带动组合上模102压向下外模104,进行异形盐芯202压制;压机活动中梁复位后,下芯模106顶出,同时将压制的异形盐芯202一块顶出;人工取下压制的异形盐芯202,放入到半成品料盒内,同时下芯模106复位;如此循环。

41.在本实用新型中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

42.本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。

43.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述

意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

44.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1