一种蒸镀机用粉末状有机材料加料机的制作方法

1.本实用新型属于蒸镀机的技术领域,具体是指一种蒸镀机用粉末状有机材料加料机。

背景技术:

2.有机发光二级管(organic light emitting diode,oled)因具有响应速度快、高对比度、可柔性化、低功耗、宽视角、广色域、超轻薄等特点,在高性能的显示区域,作为自主发光的器件发展越来越迅速。

3.目前oled器件采用的主流制备方式可分为两种,蒸镀和喷墨打印,蒸镀由于其技术成熟,良率高,至今仍为主要的制备方法。一般蒸镀机根据蒸镀源的分类,可分为点源、线源、面源。其中点源主要用于中小型尺寸的面板,线源和面源用于中型和大型面板的生产。蒸镀法是一种属于物理气相沉积的真空镀膜技术,其原理为将蒸镀的材料置于真空蒸发源装置的坩埚内,通过对坩埚加热,使材料从固态转化为气态的原子、原子团或分子,然后凝聚到待镀膜的基板表面形成薄膜。

4.在显示面板行业oled蒸镀制程中,需要用到多种有机材料作为耗材,而有机材料主要呈均匀的粉末状;对于中小型点源式蒸镀机,其坩埚体积较小,为了使坩埚中的材料加热均匀,每次开腔后补充的有机材料量也很少,但是涉及的有机材料种类超过十种;目前这种小坩埚的加料方式,主要为人工手持装有有机材料的储存瓶,向坩埚里倾倒,然后使用微量电子称查看当前重量,通过加减的方式,确认已加入的材料量,一直重复,直到加入的材料量符合本次的预期。这种人工加料的方式存在如下缺点:

5.1、需要加料的种类较多,每种又只需补充几克的材料,重复性的倾倒和称量,效率极低,耗时较长,影响设备复机时间;

6.2、倾倒药粉时,药粉或多或少都会撒出至桌面或手上,当添加下一种材料时,有可能造成材料之间的污染,当手去触碰其他物体时,也会将药粉涂抹至其他物体上;

7.3、由于有机材料为粉末状,倾倒时会部分飘至空中,人工在倾倒时距离材料较近,药粉有可能飘进双眼或被吸入人体,也有可能飘至设备上,对设备产生腐蚀;

8.4、飘洒在环境中的有机材料无法统一集中处理。

技术实现要素:

9.本实用新型所要解决的技术问题在于提供一种可自动进行加料的一种蒸镀机用粉末状有机材料加料机。

10.本实用新型是这样实现的:

11.一种蒸镀机用粉末状有机材料加料机,包括:一箱体,所述箱体前侧设有翻折式前盖,所述箱体一侧壁设有通风进气管、另一侧壁设有通风排气管,所述箱体内底部设有一微量称重模块,所述微量称重模块上方设有用于抓取坩埚的气缸式伸缩机械手;所述微量称重模块旁侧设有一用于抓取药粉储存瓶并自动倾倒向坩埚加料的自动加料机构;

12.所述自动加料机构,包括:一组丝杆电机、一组角度旋转电机、一转动电机、一平行电机机械手、一直线电机滑块、两直线电机导轨;所述两直线电机导轨设于所述箱体内部顶壁;所述直线电机滑块设于所述两直线电机导轨内;所述直线电机滑块下方固定连接所述一组丝杆电机,所述一组丝杆电机之间连接所述一组角度旋转电机,所述一组角度旋转电机之间连接所述转动电机,所述转动电机连接所述平行电机机械手;

13.所述气缸式伸缩机械手和所述自动加料机构均连接到设于箱体侧壁的控制器。

14.进一步地,所述翻折式前盖下端与所述箱体对应位置为磁性相吸。

15.进一步地,所述通风排气管还连接一空气滤芯。

16.本实用新型的优点:

17.1、将待加料坩埚和有机材料储存瓶放入设备内,通过设定,即可自动进行加料,当加料的量达到设定值时,自动停止加料,大大提高了加料效率,缩短了加料时间;

18.2、加料期间,设备箱体内处于封闭状态,可防止有机材料飘出,减少操作人员与材料的近距离接触,保障操作人员自身健康安全;

19.3、加料结束,取出坩埚和药粉储存瓶后,打开排气,可清洁箱体内残留的有机材料,残留的有机材料统一收集处理,避免对环境产生腐蚀或污染。

附图说明

20.下面参照附图结合实施例对本实用新型作进一步的描述。

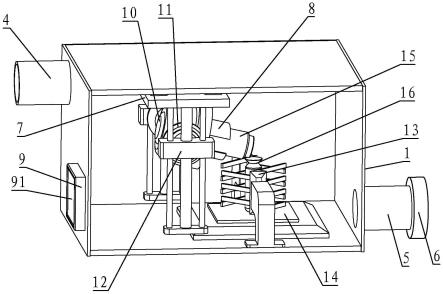

21.图1是本实用新型的加料机主视图。

22.图2是本实用新型的加料机使用状态结构示意图(去除前盖)。

23.图3是本实用新型的加料机使用状态主视图(去除前盖)。

24.图4是本实用新型的加料机使用状态左侧立体图(去除前盖和左侧壁)。

25.图5是本实用新型的加料机使用状态右侧立体图(去除前盖)。

26.图6是本实用新型的加料机使用状态仰视立体图(去除前盖)。

具体实施方式

27.如图1至图6所示,一种蒸镀机用粉末状有机材料加料机,包括:一箱体1,箱体1前侧设有翻折式前盖2(翻折式前盖2在日常放置及设备运行时,处于遮盖封闭,其下端与箱体1对应位置为磁性相吸,当需要放置材料时,可将其掀开朝上),箱体1一侧壁设有通风进气管4、另一侧壁设有通风排气管5,箱体1内底部设有一微量称重模块14,微量称重模块14上方设有用于抓取坩埚16的气缸式伸缩机械手13;微量称重模块旁侧设有一用于抓取药粉储存瓶15并自动倾倒向坩埚16加料的自动加料机构;

28.自动加料机构,包括:一组丝杆电机12、一组角度旋转电机11、一转动电机10、一平行电机机械手8、一直线电机滑块7、两直线电机导轨3;两直线电机导轨3设于箱体内部顶壁;直线电机滑块7设于两直线电机导轨3内;直线电机滑块7下方固定连接一组丝杆电机12,一组丝杆电机12之间连接一组角度旋转电机11,一组角度旋转电机11之间连接转动电机10,转动电机10连接平行电机机械手8;

29.气缸式伸缩机械手13和自动加料机构均连接到设于箱体1侧壁的控制器2。

30.具体操作方法如下:

31.初次使用时,需先将空的坩埚16放置在微量称量模块14上、同型号空的药粉储存瓶15放置在平行电机机械手8上,通过与控制器9相连的位于箱体1外侧壁的控制面板91操作气缸式伸缩机械手13使坩埚16推至正中心后气缸式伸缩机械手13复归,记录空的坩埚16重量,然后给出指令使平行电机机械手8抓紧药粉储存瓶15,然后控制直线电机滑块7、丝杆电机12、角度旋转电机11进行调整,使药粉储存瓶15瓶口对准坩埚16口,药粉储存瓶15与水平面向下倾斜角度为10-30度,在控制面板91中记录当前各电机的位置参数,形成一个配方编号;

32.将空的药粉储存瓶15替换为装有有机材料的药粉储存瓶15,在控制面板91中输入相应配方编号,各驱动电机直接移动到对应位置,使药粉储存瓶15瓶口对准坩埚16口;

33.在控制面板91中输入转动电机10的转动速度及需加的有机材料重量;

34.设备开始运行,微量称量模块14实时记录当前坩埚16的重量变化,当变化量达到设置的有机材料重量后,转动电机10自动停止转动,然后各电机复归原位,加料完成;

35.取出坩埚16和药粉储存瓶15后,关上翻折式前盖2;

36.开启排气模式,大量空气从通风进气管4进入,将箱体1内夹杂有药粉残留的气体吹出通风排气管5,通风排气管5还连接一空气滤芯6,气体中的药粉被空气滤芯6所拦截,留在空气滤芯6中,其余气体接入正常的工业废气管路排放。空气滤芯6定期更换,集中处理。

37.同一种药粉储存瓶和坩埚可使用同一种配方编号进行使用,但是实际使用中难免会更换供应厂商,导致药粉储存瓶及坩埚尺寸产生变化,对于不同尺寸的储存瓶和坩埚,就可以建立新的配方编号,这样后续使用中就可快速完成加料任务。

38.以上所述仅为本实用新型的较佳实施用例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换以及改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1