一种点源坩埚取放装置的制作方法

1.本发明涉及oled蒸镀技术领域,特别指一种点源坩埚取放装置。

背景技术:

2.随着技术的进步,显示行业主流技术也从早期的lcd逐渐往oled甚至microled、qled等方向发展,各种技术在市场中扮演着不同的角色。其中oled显示面板具有厚度薄,功耗低,可弯曲及柔性显示等优势,近年来成为下一代面板显示器的发展趋势;

3.目前量产oled制备器件最主要采用蒸镀的方式,通过加热使有机材料升华或气化逸出,最终遇冷凝结沉积在玻璃基板上,形成所需要的功能膜层,不同功能膜层搭配最终在电流的驱动下发出肉眼可见的颜色。当前阴极金属层普遍采用点源坩埚进行蒸镀,点源坩埚是设备保养、添加或更换材料作业过程中拆装最为频繁的组件。

4.如图1和图2所示,现有的蒸发源装置包括圆形结构的壳体200和上盖208,壳体200开设有一个用于容纳坩埚的腔室,在腔室的底壁设置有一个坩埚安放座206,在使用时,坩埚100放置在坩埚安放座206上。壳体的内壁通过加热丝固定环203连接有侧部上加热丝201和侧部下加热丝204,通过侧部上加热丝201和侧部下加热丝204对坩埚100进行加热。在腔室的内壁上还设置有反射板205,起到保温的作用。在壳体的顶面还设置有上盖定位环形槽207,上盖208的底部设置有凸起。在上盖安装在壳体顶部时,凸起套入上盖定位环形槽207中。在侧部下加热丝和坩埚之间设置有内挡板202。内挡板202的上边缘高于侧部下加热丝204的上边缘,低于侧部上加热丝201的下边缘。

5.为了保证加热效果,坩埚本体100与侧部上加热丝201、侧部下加热丝204、内挡板202以及加热丝固定环203的结构十分紧凑。由于内挡板202的高度受到加热效果的限制,只比侧部下加热丝204的高度高一点,内挡板202不能遮挡住侧部上加热丝201,导致侧部上加热丝201与加热丝固定环203完全裸露在外。

6.在人员取放坩埚时,如果想快点取出或放入坩埚,及易造成坩埚与裸露在外的加热丝固定环和侧部上加热丝造成碰撞,侧部上加热丝通常为易脆性材质,碰撞后,容易导致侧部上加热丝的损坏,造成设备宕机维修。如果人员小心翼翼缓慢的取出或放入,材料长时间暴露在大气环境下过久,导致材料受到污染,造成不必要的经济损失。

技术实现要素:

7.本发明要解决的技术问题,在于提供一种点源坩埚取放装置,在取放坩埚时,能够将侧部上加热丝与点源坩埚隔绝,保护侧部上加热丝,提高作业效率。

8.本发明是这样实现的:本发明提供了一种点源坩埚取放装置,所述取放装置与蒸发源装置上的壳体连接,所述取放装置包括有顶盖,所述顶盖的底部连接有用于分隔蒸发源装置侧部上加热丝与坩埚本体的内导向管,内导向管是中空的结构,所述内导向管的长度延伸到蒸发源装置的内挡板处,使蒸发源装置侧部上加热丝与坩埚本体被内导向管隔绝开,所述顶盖开设有使坩埚本体进出腔室的取放孔,内导向管的轴线与取放孔的轴线相重

合。

9.进一步的,所述内导向管的内径与取放孔的直径相等。

10.进一步的,所述顶盖为圆形结构。

11.进一步的,所述顶盖的底部设置有外导向管,外导向管是中空的结构,所述外导向管的内径与壳体的外径相匹配,且所述外导向管的轴线与内导向管的轴线重合,所述外导向管的长度大于内导向管的长度。

12.进一步的,所述顶盖底部设置有定位凸台,所述定位凸台的外径与壳体的上盖定位环形槽内径相匹配。

13.进一步的,所述顶盖的顶部设置开设有复数个通孔,螺钉穿过通孔与壳体螺旋连接。

14.进一步的,所述顶盖顶部设置有抓取环。

15.本发明的优点在于:

16.通过设计一种点源坩埚取放装置,在取放坩埚时,将本取放装置套在壳体上,并用螺钉固定,使蒸发源装置侧部上加热丝被内导向管隔绝,可解决现有点源坩埚在添加更换材料或常规保养时,由于人员操作导致的碰撞而损坏侧部上加热丝、加热丝固定环等问题,避免非必要的宕机及非必要成本预算。

17.同时也提高作业效率,避免了因长时间开腔导致的材料被污染或腔体氛围变差的而影响器件效果的问题,既降低了生产时间、材料成本,又改善了产品效果。

附图说明

18.下面参照附图结合实施例对本发明作进一步的说明。

19.图1是本发明现有技术中蒸发源装置结构示意图;

20.图2是图1所示装置的俯视图;

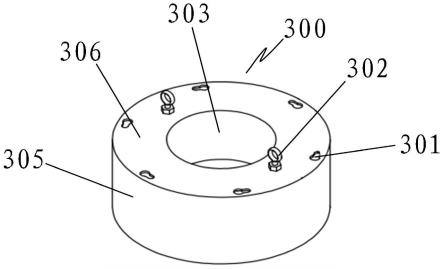

21.图3是本发明取放装置的轴侧图;

22.图4是图3所示取放装置的剖视图;

23.图5是图4中a处局部放大图;

24.图6是本发明取放装置刚要安装至壳体上的剖面图;

25.图7是本发明取放装置完成安装的剖面图;

26.图8是图7中b处局部放大图;

27.图9是在有坩埚存在时安装本发明取放装置的结构示意图;

28.图10是本发明取放装置完成安装后取放坩埚的示意图。

29.附图中,各标号所代表的部件如下:

30.100、坩埚本体;200、壳体;201、侧部上加热丝;202、内挡板;203、加热丝固定环;204、侧部下加热丝;205、反射板;206、坩埚安放座;207、上盖定位环形槽;208、上盖;300、取放装置;301、通孔;302、抓取环;303、内导向管;304、定位凸台;305、外导向管;306、顶盖;307、取放孔。

具体实施方式

31.请参阅图1至图10,本发明提供了一种点源坩埚取放装置,所述取放装置300与蒸

发源装置上的壳体200可拆卸连接,所述取放装置300包括有顶盖306,顶盖306的底部连接有用于分隔蒸发源装置侧部上加热丝201与坩埚本体100的内导向管303,内导向管的长度延伸到蒸发源装置的内挡板202处,使蒸发源装置侧部上加热丝201与坩埚本体100被内导向管303隔绝开,顶盖306开设有使坩埚本体100进出腔室的取放孔307,取放孔307的直径大于坩埚本体的外径,且小于加热丝固定环203的内径,从而使本取放装置不影响人员用手进行坩埚本体的取放作业;内导向管303的轴线与取放孔307的轴线相重合。从蒸发源装置中取出坩埚本体时,将上盖从壳体上卸下,将取放装置安装在壳体上,侧部上加热丝被内导向管隔绝,取放过程中,坩埚本体外壁只会与内导向管的内壁发生摩擦性碰撞,从而提升了蒸发源装置的加热丝固定环203和侧部上加热丝201在坩埚本体取放过程中的安全性。

32.具体的,内导向管303的内径与取放孔307的直径相等。

33.具体的,顶盖306为圆形结构。

34.具体的,顶盖306的底部设置有外导向管305,外导向管305的内径与壳体200外径相匹配,在取放装置安装在壳体上时,外导向管305套设在壳体200的外壁。外导向管305的轴线与内导向管303的轴线重合,外导向管305的长度大于内导向管303的长度。当本取放装置安装时,外导向管305先与壳体的外表面接触,起到在安装本取放装置过程中的导向作用,避免在安装过程中内导向管303与加热丝固定环和侧部上加热丝的接触,导致侧部上加热丝的损坏。

35.具体的,顶盖306底部设置有定位凸台304,定位凸台304的外径与壳体200的上盖定位环形槽内径相匹配,在取放装置安装在壳体上时,定位凸台304套设在壳体200的上盖定位环形槽207内。在顶盖306盖合在壳体上后,定位凸台304插入到上盖定位环形槽207内,起到精确定位本取放装置的作用。

36.具体的,顶盖306的顶部设置开设有复数个通孔301,螺钉穿过通孔301与壳体200螺旋连接。顶盖306通过螺钉固定在壳体上。

37.具体的,顶盖306顶部设置有抓取环302。设置抓取环302便于人员抓取取放装置。

38.本发明的取放装置在使用时,先将上盖从壳体上卸下,随后,将取放装置安装在壳体的外侧。在安装时,外导向管305先与壳体的外表面接触,起到在安装本取放装置过程中的导向作用,避免在安装过程中内导向管303与加热丝固定环和侧部上加热丝的接触,导致侧部上加热丝的损坏。在顶盖的底部与壳体的顶部接触时,定位凸台304插入到上盖定位环形槽207内,起到精确定位本取放装置的作用。随后,通过螺钉将本取放装置固定在壳体上。

39.在取放装置安装后,内导向管的下端面处在蒸发源装置的内挡板上端面之下,从而使蒸发源装置侧部上加热丝与坩埚本体100完全被内导向管隔开。因此,将坩埚本体从壳体的腔室中取出还是将坩埚本体放入到腔室中,坩埚本体的外壁只会与内导向管的内壁发生摩擦性碰撞,坩埚本体不与侧部上加热丝发生碰撞。

40.因此,操作人员可以一改在现有技术种取放坩埚本体时小心翼翼的取出或放入,能够提高更换效率。同时,还避免材料过久的暴露在大气环境下而造成的材料浪费。同时也保护的加热丝固定环与侧部上加热丝,降低了生产成本。

41.本发明通过设计一种点源坩埚取放装置,可解决现有技术中点源坩埚在添加更换材料或常规保养时,由于人员操作导致的碰撞而损坏侧部上加热丝、加热丝固定环等问题,避免非必要的宕机及非必要成本预算。同时也提高作业效率,避免了因长时间开腔导致的

材料被污染或腔体氛围变差的而影响器件效果的问题,既降低了生产时间、材料成本,又改善了产品效果。

42.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1