一种蝶形多层金属压制成型模具的制作方法

1.本实用新型属于金属压制领域,涉及一种模具,具体是一种蝶形多层金属压制成型模具。

背景技术:

2.蝶形钼基钨复合靶材主要作为x射线管旋转阳极消耗材料应用于医疗领域。它一般是由金属钼和钨通过物理或化学的作用力,紧密结合在一起而组成的两层复合靶材。

3.采用粉末冶金的方法制备蝶形钼钨两层金属靶是将钼粉和钨粉直接压制成型,经真空烧结和锻造制备成复合靶材。该方法细化了靶材晶粒、避免了稀贵原材料的浪费,大幅度节约了成本,同时还可以通过优化制备工艺参数,改善基体层和工作层的结合强度,提高了钨层的相对密度,增强了医疗设备的精确度和可靠性。而压制成型是钼基钨靶材制备过程中的一道关键工序,传统冷压成型是将钨粉层铺置于钼基体层之上,直接经过机械压制制备而成,由于钨粉层和钼基体层金属颗粒的理化性能存在一定差异,传统的成型方法易造成两种金属层之间机械颗粒咬合力较弱,两个层之间的结合强度低,易造成分层脱落的现象,同时钨层和模具凸模相接触,钨层受力较大,易发生钨层开裂以及钨层和凸模接触面粘接的现象,导致钼基钨靶材的工作面受损而形成残次品,造成物料、人工及成本的严重浪费。针对上述传统的复合氧化钼块成型加工存在成品率低、物料浪费严重、成型模具使用寿命低以及降低了成型块的性能指标等问题,提出一种能够改变现行生产方式的成型模具就显得十分必要。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于,提供一种蝶形多层金属压制成型模具,解决现有技术中传统的成型方法易造成两种金属层之间机械颗粒咬合力较弱且两个层之间的结合强度低易造成分层脱落技术问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

6.一种蝶形多层金属压制成型模具,包括凸模和凹模,所述的凸模包括压制块体,所述的压制块体的底部可拆卸安装有一对中心对称的压制连接柱,所述的压制连接柱的末端可拆卸安装有预压制柱头或终压制柱头,所述的压制块体的底部边缘设置有一对中心对称的定位柱;

7.所述的凹模包括底座,所述的底座的中部开设有与压制连接柱位置对应的一对料槽孔,所述的料槽孔的下方开设有与料槽孔连通的滑块安装通腔,所述的滑块安装通腔中设置有滑块,所述的滑块的顶部外壁与滑块安装通腔的顶部内壁之间是间隙配合;一对所述的料槽孔之间的最长距离不小于滑块的宽度;所述的凹模的上端面边缘开设有与定位柱对应的定位孔;

8.所述的预压制柱头包括预压制柱头本体和开设在预压制柱头本体底部端面的蝶形预压制腔,所述的蝶形预压制腔的内壁一周均匀设置有多个预压制突棱;

9.所述的终压制柱头包括终压制柱头本体和开设在终压制柱头本体底部端面的蝶形压制腔。

10.本实用新型还包括以下技术特征:

11.所述的定位柱上套设有弹簧,且弹簧上端固定在定位柱的顶部外缘,弹簧的外径大于定位孔的内径。

12.所述的压制块体的顶部中心处可拆卸安装有上连接柱;所述的底座的底部中心处可拆卸安装有下连接柱。

13.所述的预压制柱头本体底部外壁上开设有第一环状凸起。

14.所述的终压制柱头本体底部外壁上开设有第二环状凸起。

15.所述的预压制柱头和终压制柱头的外壁与料槽孔的内壁之间均为间隙配合。

16.所述的预压制柱头和终压制柱头的外壁与料槽孔的内壁之间的间隙范围均为0.05m~0.20mm。

17.所述的滑块的顶部外壁与滑块安装通腔的顶部内壁之间间隙范围为0.05mm~0.20mm。

18.所述的预压制柱头和终压制柱头分别与压制连接柱螺纹连接。

19.本实用新型与现有技术相比,有益的技术效果是:

20.(ⅰ)本实用新型中的预压制柱头和终压制柱头均可拆卸安装在压制连接柱上,当压制柱头发生磨损失效时,只需更换就可以重新使用,提高了整体模具的使用寿命;预压制柱头的蝶形预压制腔内壁上均布横穿轴心的预压制突棱,一方面可以保证钼钨旋转靶材工作状态下的动平衡要求,另一方面可以在两种不同金属的结合界面出形成一定区间厚度的过渡层,有效提高了不同金属层之间的结合强度,终压制柱头的蝶形压制腔的内壁为光滑弧面,以保证钼钨靶材最终成型形状。有效增强了不同金属层之间结合强度,降低或消除了蝶形多层金属成型块不同金属层之间的分离和掉块现象,减少了稀贵金属材料制品残次率的发生,从而提高了物料、人工及设备的使用效率,缩短了产品生产周期,解决了现有技术中传统的成型方法易造成两种金属层之间机械颗粒咬合力较弱且两个层之间的结合强度低易造成分层脱落技术问题。

21.(ⅱ)本实用新型的结构合理、拆装方便、使用寿命长,可实现小批量连续化生产。

附图说明

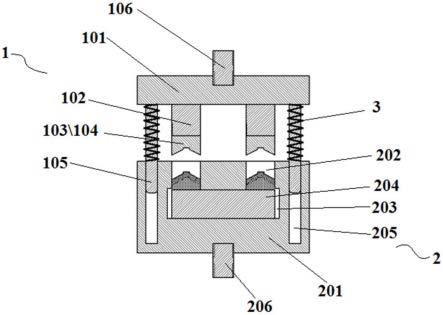

22.图1为本实用新型的整体结构示意图;

23.图2为本实用新型中的预压制柱头的结构的示意图;

24.图3为本实用新型中的预压制柱头的仰视示意图;

25.图4为本实用新型中的终压制柱头的结构的示意图;

26.图5为本实用新型中的终压制柱头的仰视示意图。

27.图中各个标号的含义为:1-凸模,2-凹模,3-弹簧;

28.101-压制块体,102-压制连接柱,103-预压制柱头,104-终压制柱头,105-定位柱,106-上连接柱;

29.201-底座,202-料槽孔,203-滑块安装通腔,204-滑块,205-定位孔,206-下连接柱;

30.10301-预压制柱头本体,10302-蝶形预压制腔,10303-预压制突棱,10304-第一环状凸起;

31.10401-终压制柱头本体,10402-蝶形压制腔,10403-第二环状凸起。

32.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

33.需要说明的是,本实用新型中的所有零部件,在没有特殊说明的情况下,均采用本领域已知的零部件。

34.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

35.本实用新型给出了一种蝶形多层金属压制成型模具,如图1至图5所示,包括凸模1和凹模2,凸模1包括压制块体101,压制块体101的底部可拆卸安装有一对中心对称的压制连接柱102,压制连接柱102的末端可拆卸安装有预压制柱头103或终压制柱头104,压制块体101的底部边缘设置有一对中心对称的定位柱105;

36.凹模2包括底座201,底座201的中部开设有与压制连接柱102位置对应的一对料槽孔202,料槽孔202的下方开设有与料槽孔202连通的滑块安装通腔203,滑块安装通腔203中设置有滑块204,滑块204的顶部外壁与滑块安装通腔203的顶部内壁之间是间隙配合;一对料槽孔202之间的最长距离不小于滑块204的宽度;凹模2的上端面边缘开设有与定位柱105对应的定位孔205;

37.预压制柱头103包括预压制柱头本体10301和开设在预压制柱头本体10301底部端面的蝶形预压制腔10302,蝶形预压制腔10302的内壁一周均匀设置有多个预压制突棱10303;

38.终压制柱头104包括终压制柱头本体10401和开设在终压制柱头本体10401底部端面的蝶形压制腔10402。

39.凸模1上的压制连接柱102和凹模2上的滑块204选用模具钢,优先选用cr12mov或crwmn,其他选用45号钢。

40.上述技术方案工作过程:首先按照欲制备的多层金属压制素坯规格,计算称量所需的第一种金属粉末的质量,将其通过漏斗进料装置加入到本方案的料槽孔202中;接着开始预处理,凸模1在上压力的作用下向下运动,当凸模1上的预压制柱头103的蝶形预压制腔10302与第一种金属粉末刚接触时,开始多层金属压制坯料的预压制处理,设置预压制的压力值,当压制压力达到时,凸模1在提升力的作用下向上运动到机械零点位置,第一种金属粉末的上表面刮制成蝶形弧面,完成多层金属压制坯料的预处理;然后计算称量所需的第二种金属粉末,将其加入到预压成形第一种金属粉末的蝶形表面,重复上述操作,再将第二种金属粉末的上表面刮制成蝶形弧面;最后,拧下凸模1的预压制柱体102上的预压制柱头103,将终压制柱头104安装在已经卸下的预压制柱体102的位置上,卸装完成后,凸模1在上压力的作用下向下运动,设置终压制成型的压力值,开始多层金属坯料的压制,当终压制柱头104的压力值达到设定的压力值时,保压3min~5min后泄压,然后再从凹模2的滑块安装通腔203中滑块204,终压制柱头104继续向下移动,直到多层金属压块从料槽孔7中完全推出,垂直掉入滑块安装通腔103内,凸模1在上升力的作用下从料槽孔7中退出,恢复到模具

原点,取出加工成型的多层金属压块,完成多层金属压块的成型加工。

41.上述技术方案中,预压制柱头103和终压制柱头104均可拆卸安装在压制连接柱上,当压制柱头发生磨损失效时,只需更换就可以重新使用,提高了整体模具的使用寿命;预压制柱头103的蝶形预压制腔10302内壁上均布横穿轴心的预压制突棱10303,一方面可以保证钼钨旋转靶材工作状态下的动平衡要求,另一方面可以在两种不同金属的结合界面出形成一定区间厚度的过渡层,有效提高了不同金属层之间的结合强度,终压制柱头104的蝶形压制腔10402的内壁为光滑弧面,以保证钼钨靶材最终成型形状。有效增强了不同金属层之间结合强度,降低或消除了蝶形多层金属成型块不同金属层之间的分离和掉块现象,减少了稀贵金属材料制品残次率的发生,从而提高了物料、人工及设备的使用效率,缩短了产品生产周期,解决了现有技术中传统的成型方法易造成两种金属层之间机械颗粒咬合力较弱且两个层之间的结合强度低易造成分层脱落技术问题。

42.具体的,定位柱105上套设有弹簧3,且弹簧3的上端固定在定位柱105的顶部外缘,在压制结束时,压缩的弹簧3产生向上的力,使得凸模1更易的向上移动,弹簧3的外径大于定位孔205的内径。

43.具体的,压制块体101的顶部中心处可拆卸安装有上连接柱106;底座201的底部中心处可拆卸安装有下连接柱206,上连接柱106用于与压制设备的上移动平台连接,下连接柱206用于与压制设备的下固定平台相连。

44.具体的,预压制柱头本体10301底部外壁上开设有第一环状凸起10304。

45.具体的,终压制柱头本体10401底部外壁上开设有第二环状凸起10403。

46.具体的,预压制柱头103和终压制柱头104的外壁与料槽孔202的内壁之间为间隙配合,保证了预压制柱头103和终压制柱头104均能顺利进入料槽孔202中进行压制。

47.优选的,预压制柱头103和终压制柱头104的外壁与料槽孔202的内壁之间的间隙范围为0.05m~0.20mm。

48.具体的,滑块204的顶部外壁与滑块安装通腔203的顶部内壁之间是间隙范围为0.05mm~0.20mm,保证了压制过程中产生的废料可以掉落至滑块安装通腔中。

49.具体的,预压制柱头103和终压制柱头104分别与压制连接柱102螺纹连接,方便安装与拆卸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1