一种金属结合剂砂轮冷压成型模具的制作方法

1.本实用新型涉及砂轮模具技术领域,具体为一种金属结合剂砂轮冷压成型模具。

背景技术:

2.目前金属结合剂砂轮片应用较多的烧结型,是以如青铜等金属作为结合剂,用高温烧结法制造而成,具有结合强度高、成型性好、耐高温、导热性好、耐磨性好、使用寿命长、可承受较大负荷等优异特性,已逐渐替代了传统的陶瓷树脂结合剂砂轮片。

3.烧结型金属砂轮片主要制造工艺流程有混料、压制成型、热压烧结、磨削加工和检测包装,其中压制成型工艺为其关键工艺,其成型品质将直接影响最终的产品质量,现有技术中,通常采用冷压成型工艺。

4.现有技术中的砂轮冷压成型模具一般由上下两个压环、用于套住两个压环的模环以及模芯组成,其在压模和脱模的过程中,上下两个压环与模环之间存在有较大的摩擦力,而且也有着较大的运动行程,久而久之,模环的内壁、两个压环的外壁都会产生较大的损耗,进而使得模环和压环的使用寿命变短,需要时常进行更换,较为浪费资源。

5.基于此,我们提出了一种金属结合剂砂轮冷压成型模具。

技术实现要素:

6.针对现有技术的不足,本实用新型提供了一种金属结合剂砂轮冷压成型模具,具备运动行程短、能够显著降低因摩擦力产生的损耗、使用寿命长的优点。

7.为实现上述运动行程短、能够显著降低因摩擦力产生的损耗、使用寿命长的目的,本实用新型提供如下技术方案:一种金属结合剂砂轮冷压成型模具,包括底板,所述底板的上方上下活动设置有模环,所述模环内设置有内模,所述内模放置在底板上,所述内模的中心处设置有模芯,所述底板顶部的边缘处均匀设置有若干个立柱,所述模环内均匀开设有若干个与所述立柱相耦合的柱槽,所述立柱活动插设在柱槽内,所述立柱上活动套设有压环,所述压环的底部与底板的顶部之间固定设置有支撑弹簧;

8.还包括外模,所述外模的直径与模环的直径相对应,所述外模的边缘处均匀开设有若干个与柱槽一一对应的竖槽,所述竖槽内活动伸缩设置有抵接件。

9.作为本实用新型的一种优选技术方案,所述抵接件包括螺母和螺纹杆,所述竖槽的内壁固定安装有螺母,所述螺母内螺纹连接有螺纹杆。

10.作为本实用新型的一种优选技术方案,所述模环的外周壁上均匀开设有若干个侧槽,所述侧槽的内底壁上活动设置有可上下移动的压板。

11.作为本实用新型的一种优选技术方案,所述模环的内壁开设有环形槽,所述环形槽内设有钢带。

12.作为本实用新型的一种优选技术方案,所述环形槽与侧槽之间贯通开设有通孔。

13.作为本实用新型的一种优选技术方案,所述底板底部的中心处开设有定位槽,底部的边缘处开设有脱模槽。

14.与现有技术相比,本实用新型提供了金属结合剂砂轮冷压成型模具,具备以下有益效果:

15.1、该金属结合剂砂轮冷压成型模具,内模位于模环内且处于底板的顶部,砂粒放置在内模上,需要压制砂轮时,将砂粒放置在内模上并抹平,然后使外模下移以对模环进行下压即可,外模在下压模环的同时,也能够对内模上的砂粒进行压制,使砂粒形成砂轮,模环能够跟随砂轮的厚度进行自适应的下降,在整个过程中仅仅存在着模环与内模之间的摩擦力,同时运动行程也较短,大大提高了模环、内模以及外模的使用寿命。

16.2、该金属结合剂砂轮冷压成型模具,在整个压制过程中,外模仅仅起到施加压力的作用,并不会与模环的内壁之间产生摩擦力,从而有效的减小了外模以及模环内壁的摩擦损耗;

17.模环只需下降一定的程度与砂轮相平齐,也就使得模环与内模之间只有着较短的运动行程,相较于传统的“将两个压环置于模环内”的技术,大大缩短了运动行程,进而有效的减小了因摩擦力产生的损耗。

18.3、该金属结合剂砂轮冷压成型模具,在模环内壁的中部设置可替换的钢带,通过钢带替代模环接受摩擦力,产生损耗后,只需单独更换钢带即可,从而进一步的延长了模环的使用寿命。

附图说明

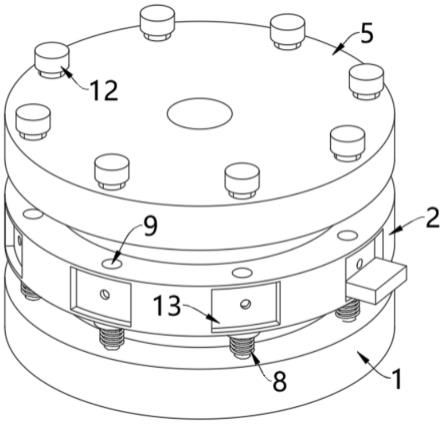

19.图1为本实用新型整体结构的立体示意图;

20.图2为本实用新型模环部分的放大示意图;

21.图3为本实用新型模环部分的剖视图;

22.图4为本实用新型外模部分的剖视图。

23.图中:1、底板;2、模环;3、内模;4、模芯;5、外模;6、立柱;7、压环;8、支撑弹簧;9、柱槽;10、竖槽;11、螺母;12、螺纹杆;13、侧槽;14、环形槽;15、钢带;16、通孔。

具体实施方式

24.实施例1

25.请参阅图1-图4,一种金属结合剂砂轮冷压成型模具,包括底板1,底板1的上方上下活动设置有模环2,模环2内设置有内模3,内模3放置在底板1上,内模3的中心处设置有模芯4;

26.如图3所示,底板1顶部的边缘处均匀设置有若干个立柱6,模环2内均匀开设有若干个与立柱6相耦合的柱槽9,立柱6活动插设在柱槽9内,立柱6上活动套设有压环7,压环7的底部与底板1的顶部之间固定设置有支撑弹簧8,从而,通过支撑弹簧8以及压环7的支撑,能够撑起整个模环2;

27.在本实施例中,立柱6设置有八个,柱槽9也开设有八个;

28.还设置有外模5,外模5连接在油压机上,用于提供下压力,外模5的直径与模环2的直径相对应,外模5的边缘处均匀开设有八个与柱槽9一一对应的竖槽10,竖槽10内活动伸缩设置有抵接件;

29.从而,在本实施例中,需要压制砂轮时,将砂粒放置在内模3上并抹平,然后使外模

5下移以对模环2进行下压即可,外模5在下压模环2的同时,也能够对内模3上的砂粒进行压制,使砂粒形成砂轮,模环2能够跟随砂轮的厚度进行自适应的下降,在整个过程中仅仅存在着模环2与内模3之间的摩擦力,同时运动行程也较短,大大提高了模环2、内模3以及外模5的使用寿命,在整个压制过程中,外模5仅仅起到施加压力的作用,并不会与模环2的内壁之间产生摩擦力,从而有效的减小了外模5以及模环2的摩擦损耗;

30.模环2只需下降一定的程度与砂轮相平齐,也就使得模环2与内模3之间只有着较短的运动行程,相较于传统的“将两个压环置于模环2内”的技术,大大缩短了运动行程,进而有效的减小了因摩擦力产生的损耗。

31.在本实施例中,如图4所示,抵接件包括螺母11和螺纹杆12,竖槽10的内壁固定安装有螺母11,螺母11内螺纹连接有螺纹杆12,拧动螺纹杆12在螺母11的作用下,能够调整螺纹杆12底端的伸出长度,进而,也就能够调整外模5的最大下压距离,当螺纹杆12的底端与立柱6的顶端相抵时,外模5就无法被下压了,同时模环2也无法再向下移动;进而,通过下压距离可调,能够控制下压力度,根据需要设置下压的最大限度。

32.本实施例中还提供了一种脱模方式,具体如图3所示:在模环2的外周壁上均匀开设有若干个侧槽13,侧槽13的内底壁上活动设置有可上下移动的压板,外模5下压模环2时,压板相对侧槽13上移,此时压板不起作用,需要脱模时,可以直接控制压板下移,压板下移通过侧槽13也能够下压模环2,使模环2下移,模环2下移,从而便于裸露出砂轮,便于脱模;

33.至于压板的上下移动,则可以采用现有技术中的任何驱动方式,如气缸驱动、丝杆驱动等等,根据实际需要选择即可。

34.本实施例中还提供了另外的脱模方式:

35.在底板1底部的中心处开设有定位槽,用于对底板1进行定位,在底板1底部的边缘处开设有脱模槽,用于放置推杆或用于连接气嘴,放置推杆时,推杆上移便于推出内模3,便于脱模,连接气嘴时,气嘴喷出气体也能够推动内模3上移,便于脱模,根据实际需要选择即可。

36.在本实施例中,通过脱模槽的开设、柱槽9的开设和侧槽13的开设,也能够大大减轻整个模具的重量,实现轻量化。

37.实施例2

38.请参阅图3,本实施例中提供了一种进一步减小模环2内壁损耗的方式,具体的,在模环2的内壁开设有环形槽14,环形槽14内设有钢带15;

39.在模环2内壁的中部设置可替换的钢带15,通过钢带15替代模环2接受摩擦力,产生损耗后,只需单独更换钢带15即可,从而进一步的延长了模环2的使用寿命,降低了使用成本。

40.在环形槽14与侧槽13之间贯通开设有通孔16,通过通孔16,便于使用杆状的工具抵出钢带15,以对其进行更换。

41.本实用新型的工作原理及使用流程:

42.内模3位于模环2内且处于底板1的顶部,砂粒放置在内模3上,需要压制砂轮时,将砂粒放置在内模3上并抹平,然后使外模5下移以对模环2进行下压即可,外模5在下压模环2的同时,也能够对内模3上的砂粒进行压制,使砂粒形成砂轮,模环2能够跟随砂轮的厚度进行自适应的下降,在整个过程中仅仅存在着模环2与内模3之间的摩擦力,同时运动行程也

较短,大大提高了模环2、内模3以及外模5的使用寿命;

43.在整个压制过程中,外模5仅仅起到施加压力的作用,并不会与模环2的内壁之间产生摩擦力,从而有效的减小了外模5以及模环2的摩擦损耗;

44.模环2只需下降一定的程度与砂轮相平齐,也就使得模环2与内模3之间只有着较短的运动行程,相较于传统的“将两个压环置于模环2内”的技术,大大缩短了运动行程,进而有效的减小了因摩擦力产生的损耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1