一种熔融液给汤机械手中给汤臂的改进结构的制作方法

1.本实用新型涉及给汤机械手技术领域,具体为一种熔融液给汤机械手中给汤臂的改进结构。

背景技术:

2.给汤机械手主要与压铸机配套,代给汤机械手主要与压铸机配套,节省时间,极大地减少人工操作危险性,而根据翻转角度和旋转范围来分,给汤机械手分为五臂和单臂。

3.目前给汤机械手将熔化金属汤量送入压铸机期间,机械臂会控制取液勺将熔融金属液从熔炼池中进行转移,根据压铸机与熔炼池之间的布局,在转移熔融液期间,取液勺在侧翻倾倒熔液时,部分溶液很容易会从取液勺内流出,进而会造成极大的原料浪费。

4.根据上述所示,如何避免传统取液勺在转移熔液期间不会使得熔融液从取液勺中发生侧漏,即为本发明需要解决的技术难点。

技术实现要素:

5.本实用新型旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本实用新型所采用的技术方案为:

7.一种熔融液给汤机械手中给汤臂的改进结构,包括牵引机构以及熔液提取机构,所述牵引机构包括可提升翻转的承重力臂、安装在承重力臂底部一侧的定位轴杆、安装在承重力臂底部的增压外壳、连接在增压外壳内部弧槽中的两组压簧、活动安装在承重力臂上的第一横梁和第二横梁、连接在第一横梁和第二横梁上的辅助力臂以及活动安装在第一横梁中部的传动支架,所述熔液提取机构包括活动安装在定位轴杆外部的偏转轴套、安装在偏转轴套外部环槽中的定位件、连接在偏转轴套内壁中的弹簧、安装在偏转轴套底部的取液仓、安装在取液仓内部的两个隔板、安装在取液仓内腔底部的密封圈以及活动安装在取液仓内腔中部的输液芯杆。

8.本实用新型在一较佳示例中可以进一步配置为:所述承重力臂底部的一侧开设有向内凹陷且适配约束于增压外壳的扇叶凹槽。

9.通过采用上述技术方案,利用承重力臂底部一侧开设的扇叶凹槽对增压外壳一侧的定位约束,此时增压外壳即可包裹在偏转轴套的顶部,以实现偏转轴套的稳定翻转。

10.本实用新型在一较佳示例中可以进一步配置为:所述定位轴杆的顶部开设有两个凸起端头,且两个凸起端头适配贯穿至偏转轴套内壁的弧形凹槽内。

11.通过采用上述技术方案,利用在定位轴杆的顶部开设两个凸起端头,此时两个凸起端头贯穿至偏转轴套内壁的弧形凹槽内,受到弹簧对凸起端头的弹性增压,以此能够使得偏转轴套整体在排放溶液后可以快速恢复初始状态。

12.本实用新型在一较佳示例中可以进一步配置为:所述偏转轴套整体呈工字形结构,且偏转轴套的顶部开设有适配贯穿至增压外壳内部凹槽中的滑块。

13.通过采用上述技术方案,利用在偏转轴套的顶部开设有两处贯穿至增压外壳内部

凹槽中的滑块,配合相邻两个压簧对滑块两侧的弹性增压和支撑,此时即可使得排放后的偏转轴套得到双重的弹性恢复力。

14.本实用新型在一较佳示例中可以进一步配置为:所述取液仓的两侧开设有向外凸起且引导熔融液存储的引流槽,且引流槽的顶部开设有排空气的槽口。

15.通过采用上述技术方案,利用在取液仓的两侧开设引导熔液流入的引流槽,并在引流槽的顶部开设排空气的槽口,配合隔板内引流槽中部腔体的分隔,以此能够使得存储的熔液量可以得到控制。

16.本实用新型在一较佳示例中可以进一步配置为:所述输液芯杆是由牵引拉杆和活塞端头组合而成,且活塞端头的外壁开设有均匀分布的半圆柱凹槽。

17.通过采用上述技术方案,当提升输液芯杆时,此时其内部的活塞端头会沿着密封圈内部的凹孔进行纵向提升,直至活塞端头外壁的半圆柱形凹槽与取液仓内腔连通,从而实现熔液的快速排放。

18.通过采用上述技术方案,本实用新型所取得的有益效果为:

19.1.本实用新型通过设置半密封性的取液仓,且在取液仓的两侧开设用于引导熔融液被动转移至其内腔的两个引流槽,同时在两处引流槽的中部设置用于控制熔液存储量的隔板,并在取液仓的底部开设用于排放溶液的漏斗型槽,配合安装在漏斗型槽内的密封圈对输液芯杆底端活塞端头的纵向密封组合,当取液仓与承重力臂之间发生侧翻时,此时偏转轴套会牵引输液芯杆沿着密封圈的中部进行纵向提升,直至活塞端头外壁开设的半圆柱形竖槽与密封圈内侧的凹孔连通,从而能够使得存储在取液仓内部的熔液可以得到安全的排放,进而避免了熔液转移时发生侧漏的问题出现。

20.2.本实用新型通过在承重力臂底部的一侧设置横置的定位轴杆,且在定位轴杆的外部活动安装可自由旋转的偏转轴套,并在承重力臂上安装可对偏转轴套顶部滑块进行圆周增压和约束的增压外壳,同时结合定位轴杆顶部两处凸起对连接在偏转轴套内壁中弹簧的弹性增压,以此能够使得熔液排放至压铸机后,取液仓可以快速恢复初始的竖直状态,以方便下一次取液的进行。

附图说明

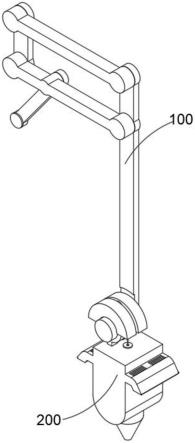

21.图1为本实用新型一个实施例的示意图;

22.图2为本实用新型一个实施例的分散示意图;

23.图3为本实用新型一个实施例图2的局部剖面及其分散示意图;

24.图4为本实用新型一个实施例图3的剖面及其内部分散示意图。

25.附图标记:

26.100、牵引机构;110、承重力臂;120、定位轴杆;130、增压外壳;140、压簧;150、第一横梁;160、第二横梁;170、辅助力臂;180、传动支架;

27.200、熔液提取机构;210、偏转轴套;220、定位件;230、弹簧;240、取液仓;250、隔板;260、密封圈;270、输液芯杆。

具体实施方式

28.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式

并参照附图,对本实用新型进一步详细说明。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

29.下面结合附图描述本实用新型的一些实施例提供的一种熔融液给汤机械手中给汤臂的改进结构。

30.实施例一:

31.结合图1-图4所示,本实用新型提供的一种熔融液给汤机械手中给汤臂的改进结构,包括牵引机构100以及熔液提取机构200,熔液提取机构200活动安装在牵引机构100上。

32.牵引机构100包括承重力臂110、定位轴杆120、增压外壳130、压簧140、第一横梁150、第二横梁160、辅助力臂170和传动支架180,熔液提取机构200包括偏转轴套210、定位件220、弹簧230、取液仓240、隔板250、密封圈260以及输液芯杆270。

33.具体的,定位轴杆120安装在承重力臂110底部的一侧,增压外壳130安装在承重力臂110的底部,两组压簧140连接在增压外壳130内部的弧槽中,第一横梁150和第二横梁160活动安装在承重力臂110上,辅助力臂170连接在第一横梁150和第二横梁160上,传动支架180活动安装在第一横梁150的中部,偏转轴套210活动安装在定位轴杆120的外部,定位件220安装在偏转轴套210外部的环槽中,弹簧230连接在偏转轴套210的内壁中,取液仓240安装在偏转轴套210的底部,两个隔板250安装在取液仓240的内部,密封圈260安装在取液仓240内腔的底部,输液芯杆270活动安装在取液仓240内腔的中部。

34.利用承重力臂110上安装可对偏转轴套210顶部滑块进行圆周增压和约束的增压外壳130,同时结合定位轴杆120顶部两处凸起对连接在偏转轴套210内壁中弹簧230的弹性增压,同时在两处引流槽的中部设置用于控制熔液存储量的隔板250,并在取液仓240的底部开设用于排放溶液的漏斗型槽,配合安装在漏斗型槽内的密封圈260对输液芯杆270底端活塞端头的纵向密封组合,当取液仓240与承重力臂110之间发生侧翻时,此时偏转轴套210会牵引输液芯杆270沿着密封圈260的中部进行纵向提升,直至活塞端头外壁开设的半圆柱形竖槽与密封圈260内侧的凹孔连通,从而能够使得存储在取液仓240内部的熔液可以得到安全的排放,进而避免了熔液转移时发生侧漏的问题出现。

35.实施例二:

36.结合图2和图3所示,在实施例一的基础上,承重力臂110底部的一侧开设有向内凹陷且适配约束于增压外壳130的扇叶凹槽,定位轴杆120的顶部开设有两个凸起端头,且两个凸起端头适配贯穿至偏转轴套210内壁的弧形凹槽内。

37.利用承重力臂110底部一侧开设的扇叶凹槽对增压外壳130一侧的定位约束,此时增压外壳130即可包裹在偏转轴套210的顶部,以实现偏转轴套210的稳定翻转,当两个凸起端头贯穿至偏转轴套210内壁的弧形凹槽内,受到弹簧230对凸起端头的弹性增压后,以此能够使得偏转轴套210整体在排放溶液后可以快速恢复初始状态。

38.实施例三:

39.结合图3-图4所示,在实施例一的基础上,偏转轴套210整体呈工字形结构,且偏转轴套210的顶部开设有适配贯穿至增压外壳130内部凹槽中的滑块,取液仓240的两侧开设有向外凸起且引导熔融液存储的引流槽,且引流槽的顶部开设有排空气的槽口,输液芯杆270是由牵引拉杆和活塞端头组合而成,且活塞端头的外壁开设有均匀分布的半圆柱凹槽。

40.利用在偏转轴套210的顶部开设有两处贯穿至增压外壳130内部凹槽中的滑块,配

合相邻两个压簧140对滑块两侧的弹性增压和支撑,即可使得排放后的偏转轴套210得到双重的弹性恢复力,并在引流槽的顶部开设排空气的槽口,配合隔板250内引流槽中部腔体的分隔,即可使得存储的熔液量可以得到控制,当提升输液芯杆270时,此时其内部的活塞端头会沿着密封圈260内部的凹孔进行纵向提升,直至活塞端头外壁的半圆柱形凹槽与取液仓240内腔连通,从而实现熔液的快速排放。

41.本实用新型的工作原理及使用流程:首先将密封圈260安装在取液仓240底部漏斗型槽的内壁中,接着将输液芯杆270底端的活塞端头活动安装在密封圈260的内部,此时活塞端头的底端贴合密封于漏斗型槽的内壁上,接着将输液芯杆270顶端贯穿至取液仓240的顶部,并将其连接于定位件220内,此时定位件220安装在偏转轴套210外部的环槽中,接着将两组压簧140连接在增压外壳130内部的两处弧形凹槽内,此时安装在承重力臂110底部的增压外壳130包裹在偏转轴套210的正上方,此时偏转轴套210顶部的两处滑块会介于相邻两个压簧140之间,同时定位轴杆120贯穿至偏转轴套210的内腔,开设于定位轴杆120顶部的两处凸起端头会贯穿至偏转轴套210内壁的弧形滑道内,同时定位轴杆120顶部的凸起端头连接于弹簧230的顶端,当取液仓240与承重力臂110处于同一竖直状态时,此时输液芯杆270会受到其底端活塞端头对取液仓240底部漏斗型槽的密封作用下实现密封状态,一旦取液仓240淹没至熔融液内,当熔融液位于取液仓240两侧的引流槽后,受到取液仓240内部空腔对熔液的引导,从而能够使得熔融液的稳定输入,当承重力臂110带动取液仓240侧向翻转至90度时,此时偏转轴套210沿着定位轴杆120外部的旋转,会带动输液芯杆270整体沿着取液仓240的内腔进行竖直提升,从而能够使得存纳在取液仓240内部的熔液沿着取液仓240底部活塞端头以及密封圈260内侧的凹孔快速向外排放。

42.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解,在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1