一种自动上下料的平面磨床的制作方法

1.本实用新型涉及平面磨床技术领域,特别是涉及一种自动上下料的平面磨床。

背景技术:

2.平面磨床是磨床的一种。主要用砂轮旋转研磨工件以使其可达到要求的平整度,根据工作台形状可分为矩形工作台和圆形工作台两种,矩形工作台平面磨床的主参数为工作台宽度及长度,圆形工作台的主参数为工作台面直径。根据轴类的不同可分为卧轴及立轴磨床之分。

3.授权公告号为cn215510537u的中国专利公开了一种支撑板生产用平面磨床的自动上下料装置,该装置通过气路控制使第一夹爪气缸带动第一夹爪块在上料区将工件夹取,并使上下气缸进行上下活动,提高装置的实用性,提高磨床的使用率,减少人员上料时间,并提高物料放置在工作台上的一致性,使加工的工件成型一致。

4.但是该装置仍然存在着不足之处:该装置上下料通过两个独立的工件夹持,但是缺乏对加工的物料进行固定的结构,并且该装置物料添加麻烦。

技术实现要素:

5.本实用新型目的是针对背景技术中存在的问题,提出一种自动上下料的平面磨床。

6.本实用新型的技术方案:一种自动上下料的平面磨床,包括底板、直线模组a、弹性卡块和直线模组b。底板上设置操作台,操作台上设置支架,支架上设置放料架,放料架上设置支撑限位板,放料架的底部设置出料槽,出料槽的下边缘与支撑限位板横端上表面齐平。直线模组a设置在操作台上,直线模组a驱动连接上料板,上料板上对称并滑动设置两个夹板,上料板内转动设置双向丝杆,两侧夹板分别与双向丝杆的对应端螺纹连接,上料板的侧面设置驱动双向丝杆转动的电机。弹性卡块设置在上料板的进料端,且弹性卡块靠近放料架的一侧设置弧形倒角。直线模组b设置在操作台上,直线模组b驱动连接活动架,活动架上设置液压缸a,活动架的下方设置与其滑动连接的机械爪,液压缸a驱动连接机械爪。操作台上设置直线模组c,直线模组c驱动连接承重板,承重板上设置驱动组件,驱动组件驱动连接打磨组件。优选的,操作台上设置矮槽,上料板位于矮槽内侧,且上料板的底部与矮槽的底面设置一定大小的间隙,操作台的底部设置与矮槽连通的排污管。

7.优选的,上料板上设置三个滑槽,两侧夹板的底部均设置三个滑块,各滑块分别插入对应侧滑槽内并与其滑动连接。双向丝杆位于其中一个滑槽内,且双向丝杆与位于该侧滑槽内对应侧两个滑块均螺纹连接。

8.优选的,上料板内设置竖槽,弹性卡块的底部插入竖槽内并与其滑动连接,弹性卡块的底部对称设置两个滑杆,两个滑杆均与上料板滑动连接,滑杆上套设弹簧,弹簧的两端分别与弹性卡块的底部以及竖槽的底面抵接。

9.优选的,机械爪包括两组相互平行的夹臂,两侧夹臂之间的距离大于弹性卡块的

宽度,且两侧夹臂之间的距离小于两侧夹板之间的最大距离。

10.优选的,驱动组件包括液压缸b和直线模组d,液压缸b驱动连接安装板,直线模组d设置在安装板上,直线模组d驱动连接直杆,直杆的底部设置防护罩,防护罩内设置砂轮,防护罩的外部设置驱动砂轮转动的高速电机。

11.优选的,底板上设置水箱和水泵,水泵的输入端插入水箱内并位于液面下方,水泵的输出端连通连接管,连接管的另一端插入防护罩内,且连接管的管口朝向砂轮。

12.与现有技术相比,本实用新型具有如下有益的技术效果:

13.通过设置放料架,放料架上的支撑限位板对物料进行限位,防止码放的物料堆垮塌,同时支撑限位板在弹性卡块接触最下方物料的时候,对物料进行限位,防止物料跟随弹性卡块移动,而当弹性卡块回移的时候,利用其平面推动最下方的物料移动,达到自动上料的目的,同时本实用新型还设置了由电机配合双向丝杆驱动的夹板结构,利用夹板对物料进行夹持,防止物料在打磨加工的过程中移位,而下料则通过直线模组b、活动架、液压缸a以及机械爪完成,操作简单方便,且打磨稳定性高。

附图说明

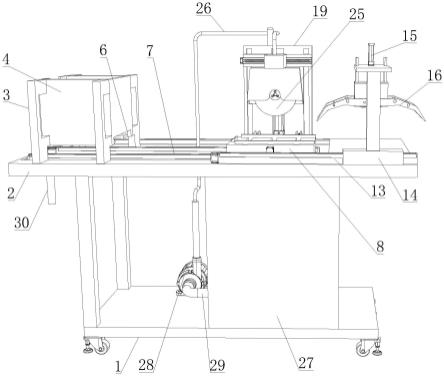

14.图1为本实用新型中一种实施例的结构示意图;

15.图2为上料板上各部件的连接结构图;

16.图3为放料架的结构图;

17.图4为砂轮的驱动结构示意图。

18.附图标记:1、底板;2、操作台;3、支架;4、放料架;5、支撑限位板;6、出料槽;7、直线模组a;8、上料板;9、夹板;10、双向丝杆;11、电机;12、弹性卡块;13、直线模组b;14、活动架;15、液压缸a;16、机械爪;17、垫板;18、直线模组c;19、承重板;20、安装板;21、液压缸b;22、直线模组d;23、直杆;24、防护罩;25、砂轮;26、连接管;27、水箱;28、水泵;29、抽水管;30、排污管。

具体实施方式

19.实施例一

20.如图1-4所示,本实用新型提出的一种自动上下料的平面磨床,包括底板1、直线模组a7、弹性卡块12和直线模组b13。底板1上设置操作台2,操作台2上设置支架3,支架3上设置放料架4,放料架4上设置支撑限位板5,放料架4的底部设置出料槽6,出料槽6的下边缘与支撑限位板5横端上表面齐平。直线模组a7设置在操作台2上,直线模组a7驱动连接上料板8,上料板8上对称并滑动设置两个夹板9,上料板8内转动设置双向丝杆10,两侧夹板9分别与双向丝杆10的对应端螺纹连接,上料板8的侧面设置驱动双向丝杆10转动的电机11。弹性卡块12设置在上料板8的进料端,且弹性卡块12靠近放料架4的一侧设置弧形倒角。直线模组b13设置在操作台2上,直线模组b13驱动连接活动架14,活动架14上设置液压缸a15,活动架14的下方设置与其滑动连接的机械爪16,液压缸a15驱动连接机械爪16。操作台2上设置直线模组c18,直线模组c18驱动连接承重板19,承重板19上设置驱动组件,驱动组件驱动连接打磨组件。

21.本实施例中,物料均匀码放在放料架4的支撑限位板5内侧,启动直线模组a7,直线

模组a7驱动上料板8横向移动,上料板8上的弹性卡块12在接触最底部的物料时自动回缩,直至弹性卡块12从物料的另一侧伸出后自动弹出,随后直线模组a7驱动上料板8反向滑动,此时弹性卡块12自动推动最底部的物料从出料槽6出料,物料落在两侧夹板9之间,在物料跟随上料板8移动至打磨位的过程中,电机11驱动双向丝杆10转动,两侧夹板9相互靠近并从物料的两侧对其进行抵紧固定,随后启动直线模组c18,直线模组c18配合驱动组件驱动打磨组件对物料进行打磨,打磨完成后,夹板9张开,直线模组b13驱动活动架14横移,液压缸a15驱动机械爪15下移并将物料夹起,直线模组b13驱动活动架14横移并将其放置在操作台2台面上,完成下料,整个上料过程循序渐进,下料也逐步完成。

22.实施例二

23.如图1所示,本实用新型提出的一种自动上下料的平面磨床,相较于实施例一,操作台2上设置矮槽,上料板8位于矮槽内侧,且上料板8的底部与矮槽的底面设置一定大小的间隙,操作台2的底部设置与矮槽连通的排污管30。底板1上设置水箱27和水泵28,水泵28的输入端插入水箱27内并位于液面下方,水泵28的输出端连通连接管26,连接管26的另一端插入防护罩24内,且连接管26的管口朝向砂轮25。

24.本实施例中,在砂轮25进行打磨的时候,其表面会产生大量的热量,水泵28抽取水箱27内的水并将其从连接管26喷向砂轮25对其进行降温,随后水在防护罩24的限位下下落最终落在矮槽内,污水沿着排污管30排出。

25.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1