一种便于清洁的气相沉积炉的制作方法

本技术属于气相沉积,特别是涉及一种便于清洁的气相沉积炉。

背景技术:

1、气相沉积技术是利用气相中发生的物理、化学过程,在工件表面形成功能性或装饰性的金属、非金属或化合物涂层,气相沉积技术按照成膜机理,可分为化学气相沉积、物理气相沉积和等离子体气相沉积,其中化学气相沉积应用最为广泛,技术发展及研究最为成熟,化学气相沉积,是利用含有薄膜元素的一种或几种气相化合物或单质、在衬底表面上进行化学反应生成薄膜的方法,其能够广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料等,化学气相沉积技术是应用气态物质在固体上产生化学反应和传输反应等并产生固态沉积物的一种工艺,主要包含形成挥发性物质,将挥发性物质转移至沉积区域,在固体上产生化学反应并产生固态物质三个步骤,这些步骤通常是使用气相沉积炉进行,以提高沉积效率,保证过程的精确控制,但它在实际使用中仍存在以下弊端:

2、1、现有的公开文献,cn214991835u—一种便于清洁的气相沉积炉,其中沉积结构设置在整体结构上方,沉积结构与整体结构滑动连接,沉积结构设置在传送结构的下方,沉积结构与传送结构滑动连接,传动结构设置在整体结构上,传送结构与整体结构转动连接,现有的便于清洁的气相沉积炉大多为此类结构,气相沉积炉的炉体能从装置内进行分离,便于对内部进行清洗工作,但在实际生产过程中,炉体通常体积较大,不便于进行分离和移动,为工作人员的清洗带来不便,难以在大规模生产中进行使用;

3、2、现有的公开文献,cn102181845b—化学气相沉积炉,加热器包括上上区加热体、中区加热体、下区加热体,炉本体采用立式、内热式结构,包括炉盖、上炉体、下炉体、炉底,现有的气相沉积炉通过三层过滤系统避免了粉尘对真空泵的堵塞和损伤,避免对生产造成不良影响,提高生产效率,但在实际进行使用时,由于三层过滤系统结构较为复杂,需要占用大量的空间,降低空间利用率,且炉体和三层过滤系统在使用后都需要进行清洗,增加工作人员的劳动强度;

4、3、现有的气相沉积炉对所需沉积固态物质的固体通常为固定放置,当大量固体进行沉积时,其由于位置存在差异可能导致沉积的厚度不一致,降低沉积效率,且气相沉积炉往往是对固体的一面进行沉积或对颗粒的表面进行沉积,沉积对象较为单一,使用的灵活性不高。

5、因此,现有的便于清洁的气相沉积炉,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种便于清洁的气相沉积炉,通过气相沉积炉主体、第一置物盒和第二置物盒,解决了现有的气相沉积炉的炉体虽能够进行分离,但在大规模生产中炉体体积较大,不便于拆卸和移动,清洗较为不便,且清洗过程中需要对炉体和过滤结构分别进行清洗,增加工作人员的劳动强度,沉积过程中由于固体的位置不同可能导致沉积厚度不均匀,降低生产效率的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

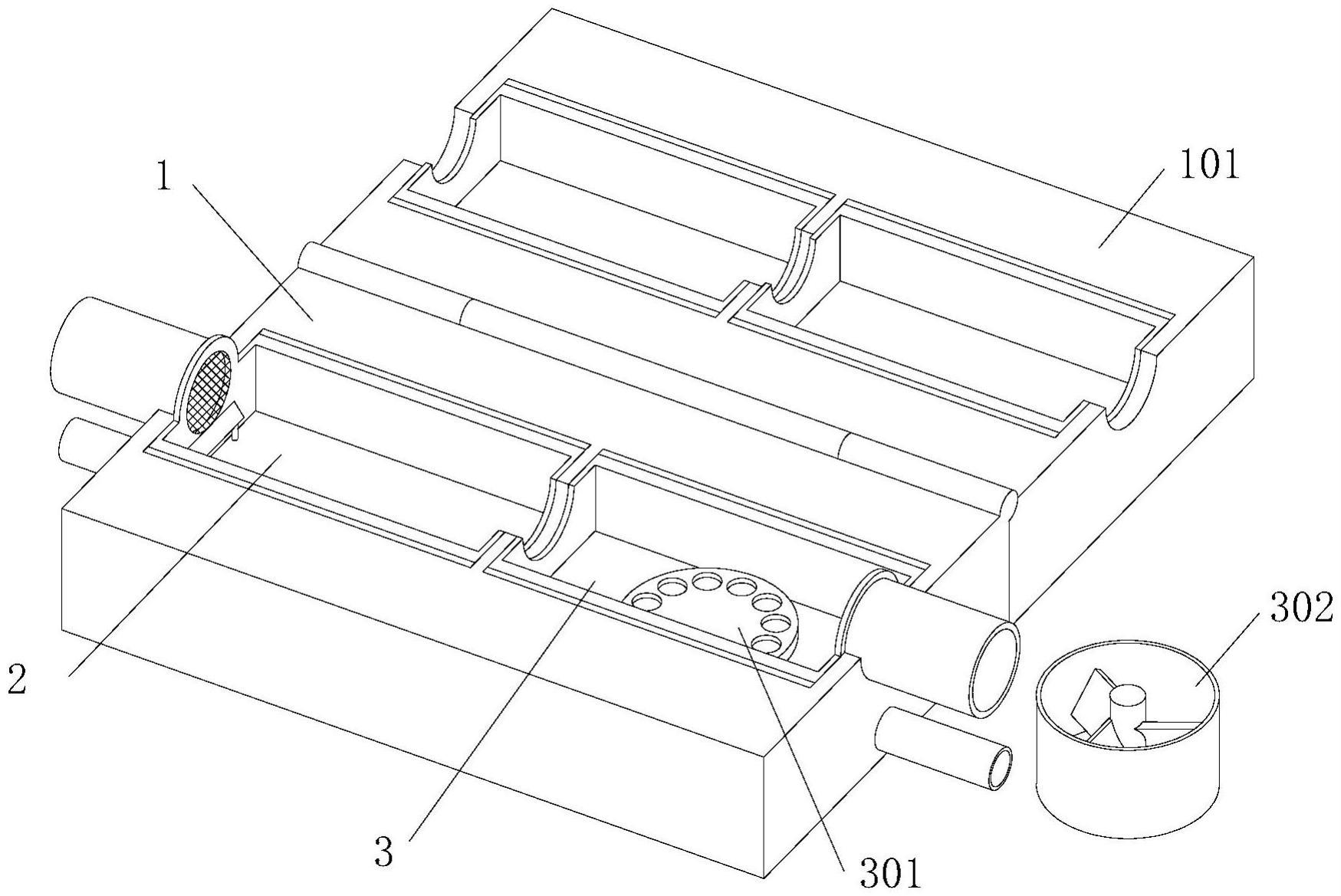

3、本实用新型为一种便于清洁的气相沉积炉,包括气相沉积炉主体、第一置物盒和第二置物盒,所述气相沉积炉主体内侧卡接有减速电机,通过减速电机能够带动沉积板或第二转动杆的转动,使沉积的厚度尽可能地趋于一致,提高生产效率,所述气相沉积炉主体内侧一端卡接有第一置物盒,所述第一置物盒一端贯穿卡接有第一防尘网,所述第一置物盒内侧一端贴合有刮刀,通过第一防尘网能够避免在对本实用新型内侧进行抽气时,粉尘进入排气管导致真空泵的堵塞,避免由于真空泵的堵塞导致生产效率的下降,同时刮刀能够上下移动刮落堵塞于第一防尘网内的粉尘,提高抽气效率,所述气相沉积炉主体内侧相对于第一置物盒另一端卡接有第二置物盒,第一置物盒和第二置物盒皆能从气相沉积炉主体内侧取下,便于对第一置物盒和第二置物盒进行清洗,且由于第一置物盒和第二置物盒相对于气相沉积炉主体体积较小,便于进行移动,同时由于第一防尘网位于第一置物盒一端,在对第一置物盒和第二置物盒清洗时能够同时清洗第一防尘网,提高清洗效率,降低工作人员的劳动强度,所述第二置物盒内侧插接有沉积板,所述第二置物盒一侧设置有沉积桶,在需要对大块固体表面进行沉积时,将固体置于沉积板的沉积槽内侧能够使本实用新型对固体表面进行沉积,且通过减速电机带动沉积板的转动,能够使固体以减速电机为轴心进行移动,避免由于多个固体在本实用新型内沉积位置不同导致沉积厚度存在较大偏差,提高生产效率,在需要对粉末表面进行沉积时,将沉积桶卡接于减速电机上侧,能够使本实用新型对粉末表面进行沉积,提高本实用新型使用的灵活性。

4、进一步地,所述气相沉积炉主体上侧卡接有炉盖,所述气相沉积炉主体一端贯穿焊接有排气管和出水管,所述气相沉积炉主体另一端贯穿焊接有充气管和入水管,所述出水管和入水管位于排气管和充气管下端,所述出水管和入水管贯穿连通;

5、通过排气管能在沉积前连接真空泵将气相沉积炉主体内的空气抽出,通过入水管和出水管能够在气相沉积炉主体内通入冷水,在沉积结束后对气相沉积炉主体内进行降温,提高生产效率。

6、进一步地,所述气相沉积炉主体内侧一端开设有挥发室,所述气相沉积炉主体内侧另一端开设有沉积室,所述气相沉积炉主体内侧位于挥发室和沉积室两侧卡接固定有加热板,所述沉积室内侧底端开设有第一卡孔,所述减速电机底端卡接于第一卡孔内侧,所述气相沉积炉主体的排气管位于挥发室一端;

7、通过加热板能够在进行生产的过程中,对气相沉积炉主体内侧进行加热,使气相沉积炉主体内的温度达到最适宜温度,通过减速电机能够带动沉积板的缓慢转动,改变沉积固体的位置,避免由于大量沉积固体位置长时间不同存在的沉积厚度的差异。

8、进一步地,所述第一置物盒上侧贴合有第一盒盖,所述第一置物盒相对于第一防尘网另一端开设有第一通气孔,所述第一置物盒内侧位于第一防尘网一端开设有第二卡孔,所述刮刀底端卡接有伸缩杆,所述伸缩杆底端卡接有气缸,所述伸缩杆贯穿卡接于第二卡孔内侧,所述刮刀贴合于第一防尘网内侧;

9、在对本实用新型内侧进行抽气时,第一防尘网能够避免沉积用的颗粒状反应材料随空气的流动吸入真空泵内侧,避免真空泵的堵塞或损坏,通过气缸带动伸缩杆的伸缩能够使刮刀上下移动,将堵塞于第一防尘网内的粉尘刮落,避免由于第一防尘网的堵塞导致抽气速度下降。

10、进一步地,所述第一置物盒卡接于气相沉积炉主体的挥发室内侧,所述第一置物盒的第一盒盖卡接于气相沉积炉主体的炉盖底端,所述第一防尘网贴合于气相沉积炉主体的排气管一端;

11、在本实用新型需要进行清洗时,只需要将第一置物盒取下进行清洗,不需要对气相沉积炉主体整体进行清理,避免由于气相沉积炉主体体积较大导致的清洗不便,且结构简单装卸容易,同时第一防尘网能够随第一置物盒一同进行清洗,降低工作人员的清洗难度。

12、进一步地,所述第二置物盒上端贴合有第二盒盖,所述第二置物盒一端贯穿卡接有第二防尘网,所述第二置物盒相对于第二防尘网另一端开设有第二通气孔,所述第二置物盒底端贯穿开设有插孔,所述第二置物盒卡接于气相沉积炉主体的沉积室内侧,所述第二盒盖卡接于气相沉积炉主体的炉盖底端,所述插孔贴合于气相沉积炉主体的第一卡孔上侧,所述第二防尘网贴合于气相沉积炉主体的充气管一端;

13、在需要进行清洗时,第二置物盒能够从气相沉积炉主体内侧快速拆下,便于进行清洗,提高本实用新型使用的便利性,第二防尘网能够避免在充气过程中外界的灰尘进入本实用新型内侧对沉积的固体或粉末造成污染,提高沉积效率。

14、进一步地,所述沉积板上侧边沿开设有沉积槽,所述沉积板底端中央焊接固定有第一转动杆,所述第一转动杆底端开设有第一卡槽,所述第一转动杆贯穿插接于第二置物盒的插孔内侧,所述减速电机卡接于第一卡槽内侧底端;

15、沉积板能够以减速电机为轴心进行缓慢的旋转,使多个沉积槽内的固体能够沿同一轨迹进行移动,尽可能的降低固体在本实用新型内侧由于位置不同导致沉积厚度不一致的问题。

16、进一步地,所述沉积桶内侧贯穿卡接有第二转动杆,所述第二转动杆外周面焊接固定有搅拌桨,所述搅拌桨位于沉积桶内侧,底端第二转动杆底端开设有第二卡槽,所述第二转动杆贯穿插接于第二置物盒的插孔内侧,所述减速电机卡接于第二卡槽内侧底端;

17、在需要对颗粒状固体表面进行沉积时,将沉积桶卡接于减速电机上侧,能使减速电机带动搅拌桨的转动对颗粒进行搅拌,使颗粒表面沉积均匀,提高本实用新型使用的灵活性。

18、本实用新型具有以下有益效果:

19、1、本实用新型通过设置气相沉积炉主体、第一置物盒和第二置物盒,解决了现有的便于清洁的气相沉积炉的炉体能从装置内进行分离,便于对内部进行清洗工作,但在实际生产过程中,炉体通常体积较大,不便于进行分离和移动,为工作人员的清洗带来不便,难以在大规模生产中进行使用的问题,第一置物盒和第二置物盒卡接于气相沉积炉主体内侧,能够在需要进行清洗时将第一置物盒和第二置物盒取下,避免由于气相沉积炉主体体积较大导致移动和清洗不便的问题。

20、2、本实用新型通过设置气相沉积炉主体和第一置物盒,解决了现有的气相沉积炉通过三层过滤系统避免了粉尘对真空泵的堵塞和损伤,避免对生产造成不良影响,提高生产效率,但在实际进行使用时,由于三层过滤系统结构较为复杂,需要占用大量的空间,降低空间利用率,且炉体和三层过滤系统在使用后都需要进行清洗,增加工作人员的劳动强度的问题,通过第一防尘网能够避免粉尘进入真空泵内侧造成堵塞,同时由于第一防尘网设置于第一置物盒一端,能够在对第一置物盒拆卸清洗的同时对第一防尘网进行清洗,大大提高清洗效率。

21、3、本实用新型通过设置气相沉积炉主体和第二置物盒,解决了现有的气相沉积炉对所需沉积固态物质的固体通常为固定放置,当大量固体进行沉积时,其由于位置存在差异可能导致沉积的厚度不一致,降低沉积效率,且气相沉积炉往往是对固体的一面进行沉积或对颗粒的表面进行沉积,沉积对象较为单一,使用的灵活性不高的问题,通过减速电机能够带动沉积板的转动,使多个沉积槽内的固体能够沿同一轨迹进行移动,尽可能的降低固体在本实用新型内侧由于位置不同导致沉积厚度不一致的问题,同时在需要对颗粒表面进行沉积时,将沉积桶卡接于减速电机上侧,能使减速电机带动搅拌桨的转动对颗粒进行搅拌,使颗粒表面沉积均匀,提高本实用新型使用的灵活性。

- 还没有人留言评论。精彩留言会获得点赞!