金属氧化物材料还原装置的制作方法

本发明涉及根据权利要求1所述的金属氧化物材料的还原方法,还涉及根据权利要求20所述的金属材料生产配置。本发明还涉及存储数据程序的数据介质,所述数据程序用适用于使金属材料生产配置执行还原的金属材料的自动或半自动制造的程序代码来编程。本发明涉及提供还原的金属材料的采矿工业和金属材料制造工业。本发明涉及生产工业金属,例如海绵(例如海绵铁)或其他类型的还原的金属材料的冶金工艺工业。本发明涉及还原设施的制造者和供应者以及金属氧化物材料生产单元的制造者和供应者。具体地,本发明可以涉及加工黑色金属例如钢的炼钢工业。然而,本发明可以涉及加工有色金属例如铝、铜、铅和锌的各种类型的金属生产者。至少一项发明可以涉及直接还原设施并且可以涉及生产还原的金属材料的工业和/或用于这样的设施的组件。至少一项发明可以涉及金属氧化物材料生产单元并且可以涉及生产金属氧化物材料的工业和/或用于这样的单元的组件。

背景技术:

1、还原的金属材料通过使用用于提供还原的还原气体将金属氧化物直接还原来生产。金属氧化物材料可以通过直接还原设施例如竖炉的顶部连续地供应,同时可以将天然气的热风吹入到直接还原设施的下部部分中,使得当金属氧化物材料向下落时在整个竖炉中发生化学反应。废气从直接还原设施的顶部排出。金属氧化物材料的向下流与经加热的天然气或其他还原剂的向上流接触可以被定义为引起金属氧化物材料与经加热的天然气之间的化学反应的逆流交换。

2、还可以使金属氧化物材料的直接还原经受流化床直接还原过程。以这样的方式,可以将细金属氧化物材料颗粒引入到具有加压流体的直接还原设施中,以通过重力提供自由流,从而实现金属氧化物材料的化学反应和还原。

3、已知技术使用不同的方式来提高还原剂的温度,例如通过添加氧气来引发还原剂的燃烧,以在金属氧化物材料与还原剂之间提供化学反应。然而,这样的加热还原剂的方法意味着还原剂失去其还原强度。为了补偿所述还原强度的损失,可以另外加热还原剂以提供化学反应。然而,还原剂的进一步加热将甚至更加破坏还原剂的还原强度。也可以将增加量的还原剂引入到直接还原设施中以补偿还原剂的经破坏的还原强度。然而,还原剂的进一步添加和加热不是以省时且成本有效的方式实现金属氧化物材料的还原方法的有效方式。

4、所述化学反应意味着通过经加热的还原剂从金属氧化物材料中将氧还原,由此金属氧化物材料的温度将升高。通过所述化学反应,可以在现有技术的直接还原设施中通过经加热的还原剂,例如作为氢气和一氧化碳的混合物的合成气,将金属氧化物材料加热直至高达800℃的温度,或者在一些情况下高达1200℃的温度。

5、因此,从直接还原设施中排出的还原的金属材料将具有高的温度并且在排出之后必须冷却,这破坏了根据现有技术的还原的金属材料的制造的能量效率。

6、金属氧化物材料的直接还原可以被称为在低于金属材料的熔点的温度下将金属氧化物材料还原成还原的金属材料的固态过程。

技术实现思路

1、一个目的是在减少或消除co2排放和nox排放的同时提供使用低能耗的金属氧化物材料的还原方法和金属材料生产配置。

2、一个目的是提供金属氧化物材料的还原方法和金属材料生产配置,其促进作为用于生产商业金属(例如钢、铬、镍、铜等)的中间体金属材料的还原的金属材料的无co2生产。

3、一个目的是提供还原的金属材料的节能生产。

4、一个目的是提供金属氧化物材料的还原方法和金属材料生产配置,其促进还原的金属材料(例如,海绵铁、镍团块、铜等)的无co2生产。

5、一个目的是使在直接还原设施中用于还原金属氧化物材料的还原剂的使用最小化。

6、一个目的是使产生氢气和氧气的电解单元所需的电力的使用最小化。

7、一个目的是提供用于生产还原的金属材料的环境友好方法。

8、一个目的是保持在将金属氧化物材料还原成还原的金属材料期间还原剂的还原强度。

9、一个目的是保持在还原设施中含氢气的气体用于还原保持热能的金属氧化物材料的还原强度和还原能力,而无需强烈地加热/燃烧和/或用例如燃烧用氧气加热含氢气的气体,根据现有技术,强烈地加热/燃烧和/或用例如燃烧用氧气加热含氢气的气体降低了含氢气的气体的还原强度,进而需要引入更多的含氢气的气体,并且还导致从现有技术的还原设施进给的炉顶气体中氢气过量。

10、一个目的是保持还原剂的化学反应性和/或还原剂的高推动力,所述化学反应性对于提供与金属氧化物材料的有效化学反应是必不可少的。

11、根据现有技术,在将还原剂预热以实现与金属氧化物材料的放热化学反应时,还原剂的还原强度劣化。

12、一个目的是提供金属氧化物材料的还原方法和金属材料生产配置,其促进金属氧化物材料的省时生产。

13、一个目的是提供直接还原设施,其建造是成本有效的并且促进成本有效的维护服务并且有利于将金属氧化物材料直接且有效地装入直接还原设施中。

14、一个目的是提供直接还原设施,其促进将金属氧化物材料直接且有效地装入直接还原设施中。

15、一个目的是提供金属材料生产配置和金属氧化物材料的还原方法,其通过金属氧化物材料的节能且省时的直接还原来促进用于co2中等排放和/或co2低排放和/或无co2方式的还原的金属材料的生产。

16、一个目的是提供金属材料生产配置和金属氧化物材料的还原方法,其促进含碳的还原的金属材料的有效生产。

17、一个目的是提供金属材料生产配置和金属氧化物材料的还原方法,其促进有效且互连的过程网络,其中在生产不含碳或含碳的还原的金属材料和/或生产金属的可持续供应链管理中能量和材料得到最佳利用,并且产生少量废产物。

18、该目的或所述目的中的至少一者已经通过由金属氧化物材料生产单元生产的金属氧化物材料的还原方法得到实现,将金属氧化物材料从金属氧化物材料生产单元输送到直接还原设施中,以装入保持来源于金属氧化物材料生产单元的制造热过程的热能的金属氧化物材料,直接还原设施被配置成用于引入适于与保持热能的金属氧化物材料反应的还原剂,所述方法包括以下步骤:生产所述金属氧化物材料;将保持热能的所述金属氧化物材料装入直接还原设施;将还原剂引入至直接还原设施;通过利用金属氧化物材料的所述热能来加热或进一步加热引入的还原剂以实现化学反应,将所述金属氧化物材料还原成还原的金属材料;以及将还原的金属材料从直接还原设施中排出。

19、以这样的方式,保持了还原剂的强化学反应性,其产生有效且省时的还原过程,进而促进了还原的金属材料的省时生产。

20、或者,金属氧化物材料生产单元提供(制造/生产/形成/产生)保持热能(例如约700℃至1400℃、优选地约900℃至1200℃的温度,或约800℃至1600℃、优选地约900℃至1500℃的温度)的金属氧化物材料。

21、或者,将金属氧化物材料从金属氧化物材料生产单元的金属氧化物材料造粒设备和/或从金属氧化物材料生产单元的金属氧化物材料预热设备(例如,直接地)输送到直接还原设施中,所述直接还原设施被配置成用于装入保持来源于金属氧化物材料生产单元的金属氧化物材料造粒设备和/或金属氧化物材料预热设备和/或金属氧化物材料冷却器/预热设备的制造热过程的热能的金属氧化物材料。

22、或者,直接还原设施设置有耐热供应设备,其包括电联接至控制电路的输送装置,例如耐热传送带或其他合适的输送构件,所述控制电路适于控制将保持热能的金属氧化物材料装入还原设施中的装料速率。

23、或者,制造热过程适用于生产金属氧化物材料并且包括使金属矿石混合物硬化(indurating,固结)以产生金属氧化物材料的步骤。

24、或者,使金属矿石混合物硬化的步骤包括使金属矿石混合物氧化的步骤和/或对金属矿石混合物进行烧结的步骤。

25、或者,制造热过程适于提供金属氧化物材料并且包括对先前冷却的金属氧化物材料进行预热以产生保持热能的金属氧化物材料的步骤。

26、或者,制造热过程适于通过金属氧化物材料生产单元,例如通过金属氧化物材料预热设备和/或金属氧化物材料冷却器/预热设备,通过对先前冷却的金属氧化物材料进行预热来产生保持热能的金属氧化物材料。

27、或者,预热金属氧化物材料的步骤之前是使金属氧化物材料冷却的步骤。

28、或者,将保持来源于制造热过程(例如,通过金属氧化物材料预热设备预热金属氧化物材料)的热能的金属氧化物材料装入直接还原设施中。

29、或者,制造热过程适用于生产(提供)金属氧化物材料。

30、或者,在将还原剂(例如,纯氢气)引入到直接还原设施中之前将其储存在氢气储存和缓冲罐中。

31、或者,在将由电解单元产生的氧气进给至金属氧化物材料生产单元之前,将所述氧气储存在氧气储存和缓冲罐中。

32、或者,氢气储存和缓冲罐和/或氧气储存和缓冲罐可以用于区域加热或用于其他能量使用者。

33、或者,当来源于制造热过程的热能(热能量)对应于高于约500℃的温度时,将金属氧化物材料从金属氧化物材料生产单元输送到直接还原设施中。

34、或者,从金属氧化物材料生产单元输送到直接还原设施中的金属氧化物材料保持来源于制造热过程的对应于高于约900℃的温度的热能(热能量)。

35、或者,从被配置成提供保持热能的金属氧化物材料的金属氧化物材料生产单元(例如,从金属氧化物材料造粒设备和/或从金属氧化物材料预热设备和/或从金属氧化物材料冷却器/预热设备)输送到直接还原设施中的金属氧化物材料保持对应于约700℃至1350℃,优选地800℃至1300℃;或约800℃至1350℃,优选地900℃至1350℃的温度的热能。

36、或者,金属氧化物材料生产单元生产保持约700℃至1300℃,优选地约750℃至1150℃的温度的金属氧化物材料(团聚物或球团)。

37、或者,基本上或完全吸热化学反应可以消耗相当于约300℃至700℃,优选地约450℃至550℃的热能,所述能量从装入直接还原设施中的金属氧化物材料中提取。

38、或者,金属氧化物材料生产单元生产保持约900℃至1300℃,优选地约1000℃至1100℃的温度的金属氧化物材料(团聚物或球团)。

39、以这样的方式实现了不太需要加热还原剂以实现金属氧化物材料的化学反应和还原。

40、以这样的方式实现了在化学反应和还原过程期间还原剂的还原强度将不被破坏。

41、以这样的方式,不需要例如通过氧气来燃烧还原剂以在直接还原设施中实现化学反应。

42、以这样的方式,不太需要使还原剂在直接还原设施的内部循环以在直接还原设施中提供最佳的吸热化学反应。根据现有技术,这样的循环将需要另外的能量消耗。

43、以这样的方式,保持了还原剂的化学反应性。

44、或者,还原剂包含co(一氧化碳)和/或h2(氢气)和/或cxhy(烃),例如甲烷(ch4)和/或丙烷(c3h8)和/或乙烷(c2h6)和/或任何其他烃类。

45、或者,还原剂包含大于95%的甲烷(ch4)。

46、或者,还原剂为纯氢气。

47、以这样的方式实现了使用氢气作为还原剂,其还原强度将不被破坏。

48、在现有技术中,通过经由燃烧器加热/燃烧(如现有技术所示)氢气(例如用氧气进行燃烧),为所述化学反应添加或产生所述热能,以实现例如引入的氢气的非常高的温度为化学反应和还原过程所使用。

49、或者,可以通过还原剂预热装置将还原剂预热至20℃至700℃(优选地约100℃至600℃)的范围内的任意温度。

50、或者,还原剂预热装置被配置成将还原剂预热至使得还原剂的还原强度不被破坏的程度。

51、或者,还原剂预热装置电联接至控制电路,所述控制电路适于控制(和/或监测和/或调节)还原剂的温度,以对还原的金属材料或经受还原的金属氧化物材料进行有效渗碳。

52、或者,还原剂具有75体积%至100体积%的氢气含量,或者优选地具有100体积%的氢气含量。

53、或者,还原剂预热装置包括电加热器、间接气体/气体加热器等。

54、或者,还原剂包含氢气。

55、以这样的方式,由于还原剂的高还原强度,这样是可行的:利用短的或紧凑的直接还原设施或者顶部部分位置低的直接还原设施的短建筑,使得能够将经预热和/或经加热和/或温热的金属氧化物材料直接且有效地装入直接还原设施中。

56、或者,直接还原设施可以形成为竖炉、回转窑、或者错流或逆流热交换器或者被配置成用于还原的金属氧化物材料的其他直接还原设施。

57、或者,直接还原设施可以被配置成在压力下运行。

58、或者,直接还原设施的整个系统均经受超压。

59、或者,直接还原设施的内部(例如,室)经受超压(在高于大气压的压力下),在所述内部(室)中进行化学反应。

60、或者,通过将还原剂注入到直接还原设施中,同时对还原剂进行加压来实现超压。

61、或者,通过压缩机装置对还原剂进行加压。

62、或者,还原剂包含氢气,所述氢气由被配置成产生加压氢气的电解单元产生。

63、或者,将被电解单元分解的水在注入到电解单元中之前加压以产生加压的还原剂,所述加压的还原剂被引入到直接还原设施的内部以提供所述超压。

64、以这样的方式实现了紧凑的直接还原设施、体积较小的流体管线和成本有效的直接还原设施。

65、现有技术可以使用不同类型的还原剂来加热以提供与所装入的金属氧化物材料的化学反应,例如从化石燃料(例如天然气)和甲烷的部分氧化中提取的不纯氢气。

66、由现有技术还原炉生产的热还原金属材料必须被冷却并且多余热量将消失到大气中。

67、通过将保持所述热能的金属氧化物材料装入到直接还原设施中,可考虑在经预热和/或经加热和/或热的和/或温热的金属氧化物材料与还原剂之间提供化学反应,而无需通过还原剂加热金属氧化物材料。

68、以这样的方式,实现了促进金属氧化物材料的可持续且节能的还原方法的金属材料生产配置。

69、或者,化学反应可以消耗相当于约500℃至1300℃的热能,所述能量从最初保持来自金属氧化物材料生产单元的热能的金属氧化物材料中提取。

70、或者,直接还原设施被配置为逆流热交换器,其适于冷却处于还原状态的温热和/或经预热和/或经加热的(热能)金属氧化物材料,并且通过未经加热和/或经加热的还原剂进行化学反应。

71、以这样的方式,在化学反应期间通过保持热能的金属氧化物材料来加热引入的还原剂。

72、或者,排出的还原的金属材料的温度可以为约20℃至500℃。

73、或者,排出的还原的金属材料可以经受渗碳,其中控制金属氧化物材料的还原方法以产生较高温度,例如约400℃至700℃,优选地约500℃至650℃的还原的金属材料。

74、或者,在对排出的还原的金属材料进行渗碳的情况下,可以对引入的还原剂进行预热,以增加还原的金属材料所需的温度,但是在化学反应期间金属氧化物材料仍然保持比还原剂更热的热能。

75、或者,待还原的金属氧化物材料的热能通过由金属氧化物材料生产单元生产金属氧化物材料的过程来提供。

76、或者,将保持热能的金属氧化物材料从金属氧化物材料生产单元直接输送至直接还原设施,以保存金属氧化物材料的热能。

77、以这样的方式,在提供关于金属氧化物材料并因此还原的金属材料的化学和物理冶金特性的增强的同时,实现了热量节约。

78、以这样的方式实现了金属氧化物材料的成本有效的还原方法。

79、以这样的方式实现了通过利用金属氧化物材料的热能(进而相对于现有技术需要更少的气流),气体通道风扇、气体通道和气体管的尺寸可以得到优化且体积更小。

80、以这样的方式实现了保持热能的金属氧化物材料将以经预热和/或经加热和/或热的和/或温热的金属氧化物材料的状态被装入直接还原设施中以能够实现化学反应。

81、或者,所述金属氧化物材料的生产包括以下步骤;研磨金属矿体;分离金属矿石颗粒;生产所述金属矿石颗粒的金属矿石混合物;使金属矿石混合物硬化。

82、或者,生产金属矿石混合物的步骤包括使金属矿石混合物团聚的步骤。

83、或者,使金属矿石混合物硬化的步骤还包括对金属矿石混合物进行加热和/或预热。

84、或者,使金属矿石混合物硬化的步骤之前是对金属矿石混合物进行干燥和/或对金属矿石混合物进行预热和/或加热的步骤。

85、以这样的方式,实现了金属氧化物材料的可持续的还原方法,同时普通电解单元可以用于通过将氧气施加至金属氧化物材料生产单元来生产保持热能的金属氧化物材料,以及用于通过纯氢气实现直接还原设施中的化学反应二者。

86、或者,使金属矿石混合物硬化的步骤包括使金属矿石混合物氧化和/或对金属矿石混合物进行烧结。

87、或者,输送多余热量的步骤包括提供另外的热以预热和/或加热金属矿石混合物和/或使金属矿石混合物硬化。

88、以这样的方式实现了可以利用使用由电解单元产生的氧气的金属氧化物材料生产单元,所述电解单元还被配置成由水产生纯氢气。

89、或者,还原剂包含由电解单元产生的氢气,其中所述方法包括将水分解成所述氢气和氧气的步骤。

90、或者,电解单元使用来自水力、风力、波浪能或其他无化石能源和可再生能源的电力。

91、以这样的方式实现了通过由电解单元产生的氧气来使金属矿石混合物硬化的可持续方法。

92、以这样的方式实现了可以将由电解单元产生的氧气用于由金属氧化物材料生产单元提供的氧化和燃烧过程中。

93、或者,将氧气输送至金属氧化物材料生产单元以生产金属氧化物材料。

94、或者,将氧气输送至金属氧化物材料生产单元以用于使金属矿石混合物硬化和/或精选成精矿的步骤。

95、或者,金属矿石混合物包括铁矿石混合物,并且预热和/或加热铁矿石混合物的步骤包括将磁铁矿矿石氧化成赤铁矿矿石。

96、或者,将磁铁矿矿石氧化成赤铁矿矿石的步骤利用由电解单元进给的氧气的施加。

97、或者,磁铁矿矿石向赤铁矿矿石的转化在氧气环境中进行,可以将氧气从普通电解单元进给到所述氧气环境中。

98、或者,由金属氧化物材料生产单元的硬化设备提供的磁铁矿矿石向赤铁矿矿石的氧化产生由所生产的金属氧化物材料所保持的热能,所述热能被提取并且被用于由直接还原设施提供的所述基本上或完全吸热化学反应。

99、这将引起金属氧化物材料的节能生产。

100、或者,通过在金属矿石混合物中使用高含量的磁铁矿矿石,可以在金属氧化物材料生产单元本身中通过将fe 2+氧化成fe 3+来将磁铁矿矿石转化为赤铁矿矿石,因此产生被金属氧化物材料生产单元所使用的另外的热。

101、以这样的方式提供了可以在金属氧化物材料生产单元中使用以生产保持热能的金属氧化物材料的能量承载介质。

102、或者,使金属矿石混合物硬化的步骤包括使金属矿石混合物氧化的步骤和/或对金属矿石混合物进行烧结的步骤。

103、或者,所述方法包括将多余热量从电解单元输送至金属氧化物材料生产单元的步骤。

104、或者,所述方法包括将多余热量从直接还原设施输送至金属氧化物材料生产单元的步骤。

105、或者,输送多余热量的步骤包括在所提供的用于预热和/或加热金属矿石混合物和/或用于生产所述金属矿石颗粒的金属矿石混合物和/或干燥金属矿石混合物和/或预热和/或加热金属矿石混合物的步骤中提供另外的热;使金属矿石混合物氧化;以及对金属矿石混合物进行烧结。

106、以这样的方式实现了用于还原金属氧化物材料的可持续方法和节能方法。

107、或者,将氧气从电解单元输送至金属氧化物材料生产单元,以用于另外加热(例如,氧气与燃烧燃料组合)多余热量的步骤。

108、以这样的方式,从电解单元和/或直接还原设施中输送的多余热量以可持续且节能的方式被进一步加热。

109、或者,将废还原流体从直接还原设施输送至金属氧化物材料生产单元,还原剂的所述废还原流体被用于由金属氧化物材料生产单元提供的制造热过程。

110、或者,将废还原流体从直接还原设施输送至金属氧化物材料生产单元,还原剂的所述废还原流体被用于由金属氧化物材料造粒设备和/或由金属氧化物材料预热设备实现的制造热过程。

111、以这样的方式,通过施加来源于从直接还原设施排出的废还原流体的另外的热,金属氧化物材料的生产将是能量有效的,所述废还原流体由化学反应产生。

112、以这样的方式,实现了通过由电解单元产生的氧气(与燃烧燃料组合)和/或通过施加另外的热对金属矿石混合物进行干燥的可持续方法,所述另外的热来源于从直接还原设施排出的由化学反应产生的经加热的废还原流体。

113、或者,废还原流体包含由化学反应产生的水蒸气和/或水蒸汽和/或包含在化学反应期间未与保持所述热能的金属氧化物材料反应的氢气。

114、或者,将废还原流体的氢气输送回直接还原设施以用于金属氧化物材料的还原。

115、或者,在将废还原流体的氢气输送回直接还原设施和/或金属氧化物材料生产单元之前将其进给穿过热交换器设备。

116、或者,将废还原流体的水蒸气和/或水蒸汽进给穿过热交换器设备并且进给穿过被配置成将水蒸汽转化成水的蒸汽冷凝器设备,所述水被返回至电解单元。

117、或者,将工艺气体(大气气体)以使得工艺气体将被加热的方式输送或进给穿过热交换器设备,其中将经加热的工艺气体进给至金属氧化物材料生产单元以生产保持热能的金属氧化物材料。

118、或者,还原剂的废还原流体被用于预热和/或加热金属矿石混合物和/或使金属矿石混合物氧化和/或对金属矿石混合物进行烧结。

119、或者,废还原流体包含氢气。

120、或者,废还原流体包含纯氢气。

121、或者,废还原流体包含水蒸汽。

122、或者,废还原流体包含在化学反应期间过量(剩余)的还原剂和/或其他获得的化学化合物。

123、该目的或所述目的中的至少一者已经通过根据权利要求20所述的金属材料生产配置得到实现。

124、或者,金属氧化物材料生产单元被配置成用于通过制造热过程,例如通过金属氧化物材料生产单元的金属氧化物材料预热设备预热金属氧化物材料,来生产保持热能的金属氧化物材料。

125、或者,金属氧化物材料生产单元包括被配置用于将保持所述热能的金属氧化物材料装入直接还原设施中的装料装置。

126、或者,金属氧化物材料生产单元被配置成用于通过制造(和/或产生)热过程,例如通过金属氧化物材料预热设备预热经冷却的金属氧化物材料,来生产(制造和/或产生)保持热能的金属氧化物材料。

127、或者,将保持来源于通过金属氧化物材料预热设备预热金属氧化物材料产生的热能的金属氧化物材料装入直接还原设施中。

128、或者,制造(和/或产生)热过程适用于通过金属氧化物材料预热设备产生(生产)经预热的金属氧化物材料,所述经预热的金属氧化物材料被装入直接还原设施中。

129、或者,直接还原设施被配置成通过利用金属氧化物材料的热能(所述热能来源于制造(和/或产生)热过程)来加热或进一步加热还原剂以实现金属氧化物材料与提供所述还原的还原剂之间的化学反应,提供将金属氧化物材料还原成还原的金属材料。

130、或者,直接还原设施与金属氧化物材料生产单元一体化。

131、以这样的方式提供了一体化金属材料生产配置,其中将经预热和/或经加热和/或热的和/或温热的金属氧化物材料(例如铁矿石球团或其他团聚物形式)(优选直接地)装入直接还原设施中以提供化学反应,从而减少生产还原的金属材料(例如,海绵铁)的能量消耗。同时,通过使用氢气作为还原剂,在还原的金属材料的生产中将没有co2排放。同时,通过使用无化石能源借助电解单元用于生产氢气,也将没有另外的co2排放。同时,优选将由电解单元产生的氧气用于金属氧化物材料生产单元的制造热过程中。

132、或者,直接还原设施与以下一体化:金属氧化物材料生产单元和/或电解单元和/或氢气储存单元和/或氧气储存单元和/或金属制造工业和/或金属氧化物材料造粒设备和/或金属氧化物材料预热设备和/或金属氧化物材料冷却器/预热设备和/或钢厂工业和/或使用废金属熔化电弧炉eaf的小型钢厂工业和/或渗碳反应器和/或渗碳区和/或碳源提供者。

133、上述单元、工业、反应器、区域、设备、场所、提供者等可以形成单个共同生产系统并且彼此互连。

134、以这样的方式实现了工业共生,其汇集了用于生产金属氧化物材料、还原的金属材料和金属(例如,钢)的多个过程,从而促进了工作的增值(促进废还原流体的增值),提高了氢气和氧气效率,并减少了环境影响。

135、以这样的方式实现了所述过程的可持续供应链管理。

136、以这样的方式,实现了由所述过程产生的副产物(例如,热能、氢气、氧气等)成为原料并供应给其他使用者,使所述副产物以可持续的方式被使用,从而有助于减少温室气体排放。

137、以这样的方式提供了互连的过程网络,在该过程网络内能量和材料得到最佳利用并且产生少量废产物。例如,从直接还原设施回收的废氢气可以用于采矿车辆等。

138、或者,碳源提供者包括碳捕获和利用单元和/或生物气生产单元和/或合成气生产单元。

139、或者,不含碳的还原的金属材料或含碳的还原的金属材料构成成品还原的金属材料,例如粗铁、中间产品、生铁或金属生产商例如钢生产商所使用的其他中间产品。成品还原的金属材料可以构成用于生产钢坯或其他半成品钢产品的材料。成品还原的金属材料可以被制备成例如被用于金属铸造等中的另外阶段的钢坯料。

140、或者,还原的金属材料构成呈热压块铁(hot briquetted iron,hbi)形式的海绵铁。

141、或者,直接还原设施是一体化小型钢厂的一部分,其中冷却之后的还原的铁被进给至钢生产配置的电炉。

142、通过被配置成通过利用金属氧化物材料的热能(所述热能来源于制造热过程)来加热或进一步加热还原剂以实现金属氧化物材料与提供所述还原的还原剂之间的化学反应从而提供将金属氧化物材料还原成还原的金属材料的直接还原设施,可以利用有效还原的金属材料的高温(例如约600℃),其中向还原的金属材料施加高压力以提供hbi。

143、以这样的方式,例如,还原的铁矿石材料具有约600℃的期望温度,在该期望温度下还原的铁矿石材料的渗碳是最有效的。

144、可以从所述方法中回收其他产物,例如氮氧化物、矿物、氧气、磷光物质等。

145、或者,金属材料生产配置包括:电解单元,所述电解单元被配置成将水分解成氢气和氧气;以及氢气输送装置,所述氢气输送装置被配置成将来自电解单元的氢气输送至还原剂流体入口装置,还原剂包含所述氢气。

146、或者,金属材料生产配置包括被配置成将氧气从电解单元输送至金属氧化物材料生产单元的氧气输送装置。

147、或者,氢气输送装置包括流体运输车辆和/或软管布置。

148、或者,直接还原设施与电解单元一体化。

149、或者,金属氧化物材料装料入口装置被配置成用于将金属氧化物材料从金属氧化物材料生产单元直接输送到直接还原设施中。

150、或者,金属氧化物材料装料入口装置包括耐火传送系统。

151、或者,金属氧化物团聚物生产单元包括:被配置成研磨金属矿体的研磨设备;被配置成分离金属矿石颗粒的分离设备;被配置成生产所述金属矿石颗粒的金属矿石混合物的金属矿石混合物生产设备;和被配置成使金属矿石混合物硬化的硬化设备。

152、或者,硬化设备被配置成用于使金属矿石混合物氧化和/或包括被配置成用于对金属矿石混合物进行烧结的烧结设备和/或包括用于加热金属矿石混合物的加热设备。

153、或者,热交换器设备经由废还原流体出口装置与直接还原设施联接,热交换器设备被配置成将来自还原剂的废还原流体的热量输送至金属氧化物材料生产单元,所述废还原流体从直接还原设施进给至金属氧化物材料生产单元和/或电解单元以加热穿过热交换器设备的载能流体。

154、或者,金属材料生产配置包括被配置成用于在将还原剂引入到直接还原设施中之前加热还原剂的还原剂加热装置。

155、或者,直接还原设施的形成废气出口的废还原流体出口装置布置在直接还原设施的顶部部分处。

156、或者,废还原流体,例如水蒸气和/或水蒸汽和/或废气和/或氢气,可以被定义为第一阶段中未被化学反应使用的过量还原流体和/或被定义为由化学反应产生的过量流体。

157、优选地,废还原流体可以由于化学反应而表现出高的温度。

158、或者,金属材料生产配置包括联接在直接还原设施与热交换器设备之间的管道布置,所述管道布置还联接在金属氧化物团聚物生产单元与热交换器设备之间。

159、或者,管道布置被配置成将废还原流体(例如氢气)从直接还原设施输送至金属氧化物材料生产单元,以在制造热过程中预热和/或加热金属矿石混合物和/或使金属矿石混合物硬化。

160、或者,管道布置被配置成将废还原流体(例如氢气)从直接还原设施输送回直接还原设施,以在基本上或完全吸热化学反应中再次使用废还原流体。

161、或者,管道布置被配置成将废还原流体(例如水蒸汽)从直接还原设施输送至热交换器设备。

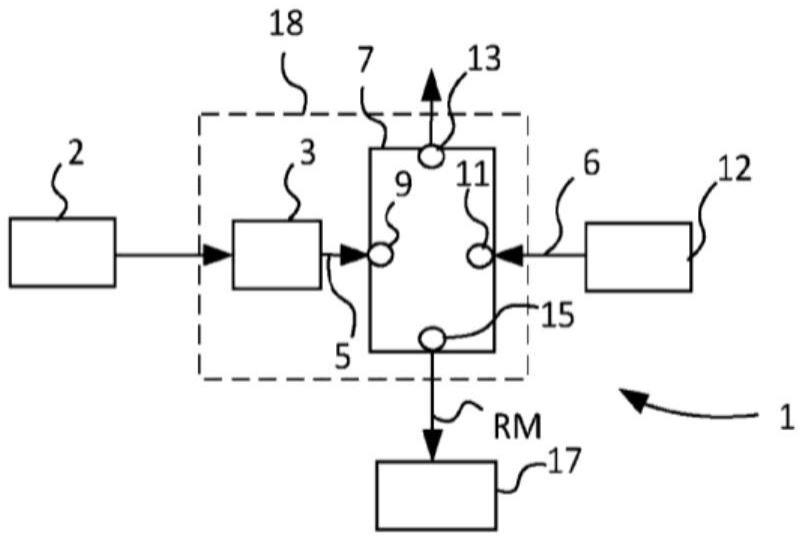

162、或者,热交换器设备可以包括被配置成将水蒸汽转化为水的蒸汽冷凝器设备。

163、或者,蒸汽冷凝器设备联接至电解单元并且被配置成将由水蒸汽转化的水递送至电解单元。

164、或者,金属材料生产配置包括适于控制所述方法步骤中的任意者的控制电路。

165、该目的或所述目的中的至少一者已经通过存储数据程序的数据介质实现,所述数据程序被编程用于使金属材料生产配置执行还原的金属材料的自动或半自动制造,其中所述数据程序包括程序代码,数据介质可在控制电路的计算机上被读取,以使控制电路执行以下方法步骤:通过所述金属氧化物材料生产单元生产所述金属氧化物材料;将保持热能的所述金属氧化物材料装入直接还原设施;将还原剂引入至直接还原设施;通过利用金属氧化物材料的所述热能来加热或进一步加热引入的还原剂以实现化学反应,将所述金属氧化物材料还原成还原的金属材料;以及将还原的金属材料从直接还原设施中排出。

166、该目的或所述目的中的至少一者已经通过包括存储在数据介质产品的数据介质上的数据程序和程序代码的数据介质产品实现,所述数据介质可在控制电路的计算机上被读取,以在计算机上运行数据介质的数据程序时执行所述方法步骤。

167、直接还原设施:

168、现有技术的还原设施的常见问题是其在还原的金属材料的生产中没有利用能量有效生产方法并且在还原的金属材料的生产中没有以最佳方式减少co2排放。

169、一个目的是提供还原的金属材料的生产方法,以及提供直接还原设施,其在还原的金属材料的生产中适用于减少的co2排放并且被设计成用于有效的能量消耗。

170、该目的或所述目的中的至少一者已经通过直接还原设施实现,所述直接还原设施被配置成与金属氧化物材料生产单元一体化或被配置成与金属氧化物材料生产单元联接(或定位成与金属氧化物材料生产单元相邻),使得能够将保持热能的金属氧化物材料装入到直接还原设施中,所述热能来源于适用于生产金属氧化物材料的制造热过程,以及直接还原设施被配置成用于接收还原剂以在还原剂与保持所述热能的金属氧化物材料之间提供化学反应。

171、或者,直接还原设施包括:金属氧化物材料装料入口装置,所述金属氧化物材料装料入口装置被配置成用于将金属氧化物材料从金属氧化物材料生产单元输送到直接还原设施中;还原剂流体入口装置,所述还原剂流体入口装置被配置成用于将适于与所述金属氧化物材料反应的还原剂引入到直接还原设施中;还原流体出口装置,所述还原流体出口装置被配置成用于将废还原流体从直接还原设施中排出;以及还原的金属材料出口装置,所述还原的金属材料出口装置被配置成用于将还原的金属材料从直接还原设施中排出。

172、或者,金属矿石材料和/或金属氧化物材料呈团聚物的形式,例如球团或其他合适的形式。

173、以这样的方式,通过提供呈团聚物形式的金属矿石混合物,在金属矿石混合物之间实现了开放空间,以在金属氧化物材料生产单元(例如,回转窑单元、带式焙烧机或任何其他硬化设备)中在有氧化或没有氧化的情况下提供有效的硬化过程。

174、以这样的方式,通过提供呈团聚物形式的金属氧化物材料和/或金属矿石混合物,在金属氧化物材料之间实现了开放空间,以在直接还原设施中提供有效的还原过程。

175、以这样的方式实现了,当金属矿石材料被收集在金属氧化物材料生产单元(例如回转窑单元、带式焙烧机、或其他氧化和/或烧结设备)的用于氧化金属矿石材料的硬化设备中时,开放空间提供了金属矿石材料的有效氧化过程。

176、以这样的方式实现了,当金属氧化物材料(例如团聚物)被收集在用于还原金属氧化物材料的直接还原设施中时,在团聚物之间提供了开放空间以用于提供有效的还原过程。

177、或者,还原剂供应源被配置成将还原剂进给至直接还原设施。

178、或者,还原剂流体入口装置与被配置成将水分解成所述还原剂的电解单元相关联和/或联接。

179、或者,还原剂包含氢气。

180、或者,直接还原设施被配置成产生温度为约15℃至300℃,优选地约100℃至200℃的最终还原金属材料。

181、或者,直接还原设施被配置成产生温度高达约550℃的最终还原金属材料。

182、或者,硬化设备被配置成用于在约1200℃至1300℃的温度下对金属矿石混合物(例如在链箅机回转窑单元中)进行烧结,以产生金属氧化物材料,并提供金属氧化物材料的所需强度。

183、金属氧化物材料生产单元:

184、现有技术的金属氧化物材料生产单元的常见问题是在用于还原设施的金属氧化物材料的生产中其没有利用能量有效的生产方法并且没有以最佳方式减少co2排放。

185、一个目的是提供金属氧化物材料的生产方法和金属氧化物材料生产单元,其适用于减少的co2排放,并且所述金属氧化物材料生产单元被设计成在金属氧化物材料的生产中用于有效的能量消耗。

186、该目的或所述目的中的至少一者已经通过被配置成由金属矿石混合物生产金属氧化物材料的金属氧化物材料生产单元实现,其中所生产的金属氧化物材料保持来源于金属氧化物材料生产单元的制造热过程的热能,并且金属氧化物材料生产单元被配置成将保持热能的金属氧化物材料直接输送至直接还原设施,所述直接还原设施被配置成通过将还原剂引入到直接还原设施中来将保持热能的金属氧化物材料还原成还原的金属材料。

187、或者,金属氧化物材料生产单元被配置成用于通过从电解单元输送至金属氧化物材料生产单元的多余热量来加热金属矿石混合物,所述电解单元被配置成产生氧气和氢气,还原剂包含氢气。

188、或者,金属氧化物材料生产单元包括第一氧气排放装置,所述第一氧气排放装置被配置成将氧气排放至硬化设备,从电解单元进给所述氧气以在燃烧过程中加热金属矿石混合物和/或使金属矿石混合物氧化。

189、或者,金属氧化物材料生产单元包括第二氧气排放装置,所述第二氧气排放装置被配置成排放从电解单元输送至金属氧化物材料生产单元的氧气,以提供燃烧用于另外加热从热交换器设备进给至金属氧化物材料生产单元的工艺气体。

190、或者,金属氧化物材料生产单元包括氢气排放装置,所述氢气排放装置被配置成排放从电解单元输送的氢气,以提供烧制和/或燃烧和/或加热金属矿石混合物,其中制造热过程可以包括使金属矿石混合物硬化的步骤,和/或其中制造热过程包括对金属矿石混合物进行烧结的步骤。

191、或者,金属氧化物材料生产单元包括被配置成排放从电解单元输送的氧气的第一氧气排放装置,其中制造热过程包括燃烧所述氧气(例如与燃烧燃料组合)。

192、或者,金属氧化物材料生产单元产生保持约900℃至1300℃,优选地约950℃至1200℃的温度的金属氧化物材料。

193、或者,金属氧化物材料生产单元产生保持高于约800℃温度的温度的金属氧化物材料。

194、或者,金属氧化物材料生产单元包括被配置成排放从电解单元输送的氧气的第二氧气排放装置,其中制造热过程包括通过将磁铁矿矿石氧化成赤铁矿矿石来预热和/或加热金属矿石混合物的步骤。

195、以这样的方式实现了由电解单元产生的氧气被有效地用于还原的金属材料的制造。

196、或者,金属氧化物材料可以构成金属氧化物团聚物,

197、或者,金属氧化物材料可以构成铁氧化物团聚物。

198、或者,金属氧化物材料可以构成铬氧化物团聚物。

199、或者,金属氧化物材料生产单元可以构成金属氧化物团聚物生产单元。

200、或者,金属氧化物材料生产单元可以构成铁氧化物团聚物生产单元。

201、或者,金属氧化物材料生产单元可以构成铬氧化物团聚物生产单元。

202、使用将保持所述热能的热的和/或温热的金属氧化物材料装入直接还原设施中提供的大的优势在于,处于稳定状态的还原剂不需要预热,而是被金属氧化物材料(装入的热的和/或温热的金属氧化物材料)加热,由此在还原(化学反应)期间处于还原状态的金属氧化物材料将被冷却。

203、或者,硬化设备提供可以区分加热与氧化的烧结过程。

204、或者,氧化可以用富氧工艺气体进行,所述富氧工艺气体保持金属氧化物材料生产过程(造粒)期间高的氧气压力和/或用于承载热量。

205、富氧工艺气体对于提高氧化速率以及为金属氧化物材料生产提供热释放的运行控制可能是重要的。

206、或者,金属材料生产配置包括被配置成将贫氧工艺气体进给至链箅机装置以干燥和/或预热和/或加热金属矿石混合物的进给管线(未示出)。

207、通过将贫氧工艺气体排放至被配置成预热金属矿石混合物(例如,生球团)的干燥和预热单元,提供了阻止金属矿石混合物在进入硬化设备之前氧化并产生多余热量。

208、以这样的方式,实现了阻止磁铁矿矿石在预热区中被氧化,由此低品位热可以被用于预热并节省随后在氧化区中供金属矿石混合物氧化的氧化热。

209、或者,在链箅机装置之后,使金属矿石混合物(例如,生球团)经受进给到回转窑单元中的富氧工艺气体,以将金属矿石混合物(生球团)氧化成保持来源于金属氧化物材料生产单元的制造热过程的热能的金属氧化物材料(团聚物)。

210、以这样的方式,通过延迟金属矿石混合物的干燥和/或预热和/或加热期间的氧化以及随后氧化期间氧气的富集,实现了有效的节能方式。

211、以这样的方式,在由制造热过程产生的排气(例如,多余的氮气)将减少的同时实现了省时制造热过程。

212、通过将氧气(和/或富氧工艺气体)排放到被配置成用于金属矿石混合物(例如,生球团)的氧化(和/或烧结)的硬化设备中,提供了使金属矿石混合物经受氧化过程,所述氧化过程通过排放到硬化设备中的氧气被增强和/或强化。

213、通过提供呈团聚物形式的金属矿石混合物,在团聚物之间实现了开放空间,所述空间促进了金属矿石混合物的有效氧化。

214、以这样的方式实现了用于提供金属氧化物材料的金属矿石混合物的受控氧化。

215、以这样的方式通过所述氧化过程实现了增强的热产生。

216、以这样的方式实现了金属氧化物材料的成本有效且省时的生产。

217、以这样的方式实现了磁铁矿矿石到赤铁矿矿石的优化氧化。

218、或者,通过利用金属氧化物材料的所述热能来加热或进一步加热引入的还原剂,以实现吸热化学反应或基本上吸热化学反应或完全吸热;和/或放热化学反应和/或基本上放热化学反应和/或部分放热化学反应,将金属氧化物材料还原成还原的金属材料。

219、吸热反应可以被描述为从金属氧化物材料吸收热能的化学反应。放热反应可以被描述为释放热能的化学反应。

220、所述化学反应的实例如下:

221、3fe2o3+h2→2fe3o4+h2o+热(弱放热)

222、fe3o4+h2→3feo+h2o-热(吸热)

223、feo+h2→fe+h2o-热(吸热)

224、通过例如将铁矿石fe2o3还原成海绵铁fe,由此实现成品还原的金属材料,即还原的金属材料随时可以输送至炼铁工业。

225、所述化学反应的实例如下:

226、3fe2o3+co→2fe3o4+co2+热(放热)

227、fe3o4+co→3feo+co2-热(吸热)

228、feo+co→fe+co2+热(放热)

229、措词“直接还原设施”可以改为“竖炉”、“直接还原炉”、“窑”、“烘箱”等。

230、措词“金属氧化物材料生产单元”可以改为“带式焙烧机设备”、“链箅机回转窑设备”、“组合的分选和精选设备”、“造粒设备”、“组合的分选和精选设备”、“团聚物生产单元”、“球团机”、“金属氧化物材料造粒设备”、“金属氧化物材料预热设备”或“球团生产现场”等。

231、金属氧化物材料生产单元可以包括金属氧化物材料造粒设备和/或金属氧化物材料预热设备和/或金属氧化物材料冷却器/预热设备。

232、措词“还原的”可以改为措词“直接还原的”。

233、表述“还原强度”可以改为表述“还原电位”。

234、措词“金属氧化物材料”可以改为“团聚的金属氧化物材料”、“金属氧化物球团”、“金属氧化物团块”或“金属氧化物大理石尺寸的球团”或仅“团聚物”。

235、金属氧化物材料的团聚物可以具有约1mm至25mm,优选地约5mm至约16mm或任何其他合适尺寸的平均直径。

236、已经装入到直接还原设施中的团聚物的各尺寸具有这样的值:使得还原剂能够穿过团聚物和在团聚物之间,以在还原剂与装入的金属氧化物材料之间提供有效且省时的还原。

237、措词“金属矿石混合物”可以改为“团聚的金属矿石混合物”、“金属矿石球团”、“生金属矿石球团”、“金属矿石团块”或“金属矿石大理石尺寸的球”或者仅“团聚物”或“金属矿石浆料”或“金属矿石精矿”或“精矿”。

238、进给构件、进给装置、进给布置、进给元件可以包括气体管线和/或流体管和/或被配置为成输送呈气体、液体或固体物质形式的流体的任何类型的输送装置,并且可以包括风扇和/或泵或其他流体驱动装置,并且可以包括用于控制流体流动的阀装置。

239、措词“制造热过程”可以指涉及金属氧化物材料的生产的任何制造过程,其中所述制造过程产生保持热能的金属氧化物材料,并且所述制造热过程使用热量来使金属矿石混合物硬化成金属氧化物材料和/或为所产生的金属氧化物材料生成热。

240、措词“金属氧化物材料”可以意指已经经受氧化和/或烧结并且包含除铁之外的其他元素和/或矿物(例如天然合金元素或不构成合金的较少量的矿物)的金属矿石或铁矿石。

241、措词“金属矿石混合物”可以意指已经制备成准备硬化成金属氧化物材料的浆料和/或“生”球团的金属矿石或铁矿石。

242、措词“还原的金属材料”可以意指包含渗碳或不含碳的还原金属材料的中间产品。

243、措词“铁矿石”可以意指包含引入的添加剂(例如石英岩、石灰、橄榄石、不同粘结剂等)以提供有效过程的铁矿石。

244、措词“还原的金属材料”可以被措词“直接还原的金属材料”替代。

245、阀装置、风扇和泵可以联接至被配置成用于控制流体流动的控制电路。

246、或者,废还原流体在与保持所述热能的金属氧化物材料的基本上或完全吸热化学反应中被再次使用。

247、或者,措词“制造热过程”可以指涉及通过金属氧化物材料预热设备或金属氧化物材料冷却器/预热设备对先前冷却的金属氧化物材料进行预热的任何制造过程。

248、或者,金属氧化物材料生产单元包括金属氧化物材料造粒设备和/或金属氧化物材料预热设备,用于提供来源于由金属氧化物材料生产单元提供的(金属氧化物材料)制造/生产/形成/产生热过程的所述热能。

249、或者,金属氧化物材料预热设备可以被配置为金属氧化物材料冷却器/预热设备。

250、这已经通过金属氧化物材料生产单元得到解决,所述金属氧化物材料生产单元被配置成通过使金属矿石混合物硬化或通过对先前冷却的金属氧化物材料进行预热来生产保持热能的金属氧化物材料。

251、或者,金属氧化物材料生产单元包括金属氧化物材料排放出口,所述金属氧化物材料排放出口被配置成将保持热能的金属氧化物材料从金属氧化物材料生产单元排出。

252、或者,硬化包括用富氧工艺气体进行的金属矿石混合物的氧化和/或烧结过程,所述富氧工艺气体保持制造热过程的氧化和/或烧结过程期间高的氧气压力。

253、或者,经加热的工艺气体构成进给至金属氧化物材料生产单元的干燥和/或预热单元的贫氧工艺气体。

254、或者,将包含氢气的废还原流体进给返回到直接还原设施,其中金属材料生产配置包括被配置成用于将废还原流体进给返回到直接还原设施的进给元件。

255、或者,还原剂的废还原流体用于预热和/或加热金属矿石混合物和/或硬化过程中的工艺气体。

256、或者,金属氧化物材料生产单元包括燃烧器装置,例如氢气燃烧器。

257、或者,还原剂的废还原流体从用于预热和/或加热金属矿石混合物和/或硬化过程中使用的富氧工艺气体和/或贫氧工艺气体的废还原流体供应源进给。

258、或者,金属氧化物材料生产单元的燃烧器装置,例如氢气燃烧器装置被配置成用于硬化和/或加热金属矿石混合物和/或通过对先前冷却的金属氧化物材料进行预热,以提供保持热能的金属氧化物材料。

259、或者,直接还原设施被配置成产生不含碳的还原的金属材料和/或含碳的还原的金属材料。

260、或者,含碳的还原的金属材料通过以下获得:与直接还原设施联接的独立渗碳反应器和/或直接还原设施的独立渗碳区和/或直接还原设施内部的渗碳空间。

261、本公开内容可以不限于上述实例,而是在不脱离所附权利要求中限定的基本构思的情况下,对其所描述的实例的修改或组合的许多可能性对于本领域普通技术人员而言应是明显的。例如,在一些应用中,直接还原设施可以定位在距金属氧化物材料生产单元一定距离处或远离金属氧化物材料生产单元处。然而,金属氧化物材料的热能优选地被所述化学反应使用,所述热能来源于由金属氧化物材料生产单元提供的所述制造热过程。然而,金属氧化物材料的热能仍然具有使得可以加热或进一步加热还原剂以实现所述化学反应的值。

- 还没有人留言评论。精彩留言会获得点赞!