用于CVD反应器的进气机构的制作方法

本发明涉及一种用于cvd反应器的进气机构,具有布置在排气板后方的第一气体分配容积,具有在正面从所述排气板突出的端部段的第一小管从所述第一气体分配容积伸出,所述第一小管伸入平行于所述排气板延伸的屏蔽板装置的第一通孔中,其中,所述第一通孔具有朝向所述排气板具有较大直径的第一部段以及背离所述排气板具有较小直径的第二部段,所述较大的直径大于所述端部段的外径。此外,本发明涉及一种用于这种进气机构的屏蔽板装置。此外,本发明涉及一种具有进气机构的cvd反应器,一种在cvd反应器中将由多个元素构成的层沉积在基板上的方法。

背景技术:

1、文献de102011056589a1描述一种cvd反应器的进气机构。该进气机构具有多个气体分配容积,可通过气体输送管路将具有载气的过程气体馈入这种气体分配容积中。过程气体可指第v主族元素的氢化物以及第iii主族元素的有机金属化合物。惰性气体、氮气或氢气可用作为载气。该进气机构被冷却且为此具有冷却容积,冷却流体流过此冷却容积。该进气机构具有排气面,排气面是排气板的宽侧面。每个气体分配容积与多个基本上均匀分布在宽侧面上布置的小管连接,具有在排气面与屏蔽板装置之间的间隙。所述屏蔽板装置由具有第一和第二通孔的屏蔽板构成,馈入间隙中的过程气体可通过通孔流过屏蔽板装置以进入过程室,在该过程室的由基座形成的底部上布置有基板,基板应用层涂布,其中,该层由过程气体的两种元素构成。为此,通过加热装置将基座加热至过程温度。

2、由文献de102020103948a1已知多部件式屏蔽板装置。

3、上述小管形成伸入屏蔽板装置的通孔中的端部段。小管由金属构成且被进气机构的冷却装置冷却至低于屏蔽板装置的朝向基座的宽侧面的温度的温度。朝向基座的宽侧面上的较冷部位局部地影响基座上的层的生长。

4、现有技术还包括us 6,565,661 b1、us2007/0272154a1、us2005/0217582a1、us2005/0241579a1、us2015/0007770a1、us2005/0255257a1。

技术实现思路

1、本发明要解决的技术问题在于,减少上述影响。本发明要解决的技术问题尤其在于,减少屏蔽板装置的朝向基座的宽侧面上的较冷部位。

2、上述技术问题通过权利要求中给出的发明解决。从属权利要求不仅是并列权利要求中给出的发明的有利改进设计,而且也是上述技术问题的独立解决方案。

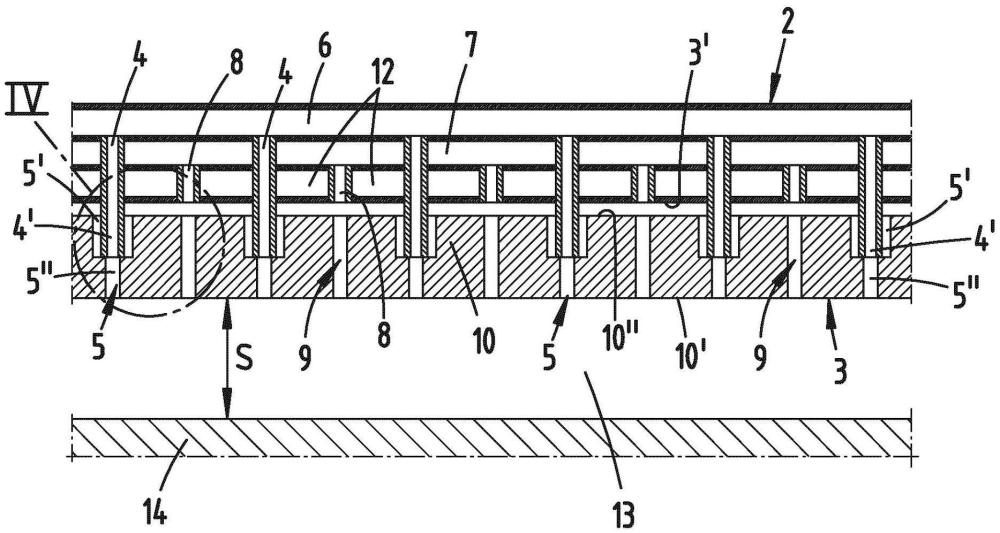

3、根据本发明的第一方面,用于至少一个与第一气体分配容积相连接的第一小管(或称为管件)的通孔具有两个部段,其具有彼此不同的直径。第一小管具有伸入该通孔的第一部段中的端部段。通孔的第一部段具有大于第一小管的在此突出的端部段的外径的内径。通孔的第二部段具有较小的直径。该直径特别是小于端部段的外径。通孔的第二部段的内径可大致相当于第一小管的内径。屏蔽板装置特别是由唯一的屏蔽板构成。该屏蔽板可具有多个形成第一通孔的阶梯孔。所述阶梯孔在屏蔽板的宽侧面上均匀分布布置。在第一通孔之间,可布置有对应于第二小管的第二通孔。第二小管也可以具有伸入第二通孔的直径增大部段的端部段。但是,第二小管也可以齐平地通入排气面。第二小管与第二气体分配容积相连接,第二过程气体可馈入该第二气体分配容积中。第iii主族元素的过程气体特别是流过第一小管及第一通孔。第v主族元素的过程气体可流过第二小管及第二通孔。所述第二通孔优选与所述第二小管的开口对齐。屏蔽板装置可具有朝向排气板的宽侧面,该宽侧面与所述排气板间隔一定距离。该距离可小于端部段进入通孔中的浸入深度。该距离特别是小于第一或第二小管的从排气板突出的端部段的轴向长度。排气板的材料厚度可在3mm至6mm的范围内。优选的材料厚度为5.5mm。排气板可邻接供冷却流体流过的冷却容积。所述冷却流体的温度可在50℃至70℃的范围内,优选地约为60℃。屏蔽板装置的与排气板间隔的距离可在0.2mm至2mm的范围内。优选的距离为0.5mm。通孔的两个部段可构造成柱形,从而在直径不同的两个部段的边界区域中形成阶梯。该阶梯可处于通孔的轴向中心。具有较大直径的部段的轴向长度可为2mm至5mm。通孔的直径较大的部段的优选的深度可为3mm或4.6mm。屏蔽板装置的厚度、特别是形成所述屏蔽板装置的单一屏蔽板的厚度,可在4mm至10mm的范围内。屏蔽板装置的优选的厚度为6mm或8mm。伸入通孔中的小管的端部段的轴向长度可在2mm至7mm的范围内。优选的长度可为3.5mm或5mm。屏蔽板可由sic所构成。但是,优选地,屏蔽板装置的所述屏蔽板或多个板件由石墨构成,其中,这种屏蔽板可涂布有sic。可设有用以改变屏蔽板或屏蔽板装置距排气板的距离的手段。特别是设有提升装置,用以调节该距离。特别是,调节该距离以使得该屏蔽板或所述屏蔽板装置的朝向过程室的表面温度约为250℃。通孔的直径较大的部段的长度以及端部段的长度或所述端部段的进入该通孔的直径较大部段中的浸入深度优选地选择成:使得屏蔽板的表面温度视在过程室中进行的过程而定处于l00℃至300℃的范围内。在屏蔽板装置与排气板之间的距离增大的清洁过程中,表面温度也可以达到850℃。

4、根据本发明的第二方面,屏蔽板装置具有两个部段。为此,所述屏蔽板装置可由两个单独的屏蔽板所构成,所述屏蔽板在朝向彼此的宽侧面上接触式彼此贴靠,或者彼此略微间隔。重要的是,屏蔽板装置的一个部段具有较低的导热性能,即,在一定程度上用作为绝热体,并且所述屏蔽板装置的另一部段具有较高的导热性能,即,用作为导热体。根据本发明的优选方案,直接地或在形成间隙的情况下邻接排气板的屏蔽板由绝热材料构成,例如由石英构成。而朝向过程室的屏蔽板相反由良好导热的材料构成,例如由石墨或带涂层的石墨构成。具有两个导热特性不同的部段的屏蔽板装置也可以具有本发明的第一方面的特征,即,特别是形成用于过程气体的通孔,所述通孔具有直径彼此不同的部段。在此,朝向排气板的上部的屏蔽板可具有所述通孔的直径较大的部段,朝向过程室的另一屏蔽板具有所述通孔的直径较小的部段。但直径较大的部段也可以延伸至进入下部的屏蔽板中,使得小管的端部段穿过上部屏蔽板的通孔伸入至下部屏蔽板的通孔较粗的部段。上部屏蔽板也可以交替地具有包括直径彼此不同的通孔。第一小管伸入直径较大的通孔中。用于第二过程气体的第二小管与排气板的下部的宽侧面相连通。

5、此外,根据本发明的屏蔽板装置或根据本发明的cvd反应器或根据本发明的进气机构,也可以具有以下特征:排气面的平面轮廓呈圆形。屏蔽板装置的平面轮廓呈圆面。屏蔽板装置可具有中心区域。该中心区域可被边缘区域包围。屏蔽板装置可由一个或多个彼此相叠的屏蔽板构成。端部段在该中心区域中具有的长度可大于在该边缘区域中的长度。所述端部段在该边缘区域中具有的长度可大于在该中心区域中的长度。第一或第二通孔的第一部段可在屏蔽板装置的整个表面上具有相同的直径及相同的轴向深度。然而第一或第二通孔的第一部段在中心区域中也可以具有与在边缘区域中不同的深度。第一和/或第二通孔的第一和/或第二部段可分别在其整个轴向长度的范围内相同地设计。所述部段特别是可具有柱形形状。第一和/或第二通孔的第一及第二部段的平面轮廓可呈圆形。此外,第一或第二通孔也可以分别朝向宽侧面呈漏斗状地扩展。

6、此外,本发明涉及一种将具有多个组分的层沉积在基板上的方法,其中,所述组分特别是不同的元素,特别是第iii及v主族元素。所述方法的特征在于:使用如上所述的进气机构和/或屏蔽板装置或cvd反应器,其中,所述屏蔽板装置若具有一致的导热性能,则可材料统一地由一个屏蔽板构成,并且其中,所述屏蔽板装置若具有导热性能不同的部段,则可由两个屏蔽板构成。供包含第iii主族元素、特别是包含第iii主族元素的有机金属化合物的过程气体流过的小管,尤其具有端部段,所述端部段伸入屏蔽板的阶梯的孔中,其中,该阶梯的孔具有部段,该部段具有的直径小于小管的端部段的外径。此外,供包含第v主族元素、特别是包含第v主族元素的氢化物的过程气体流过的小管,尤其不具有伸入屏蔽板的孔中的端部段。但是所述第二小管也可以具有伸入阶梯的孔中的端部段。通过前述特征或这些特征中至少一些,改善屏蔽板装置的朝向过程室的一侧上的温度不均匀性。根据本发明,第二部段的直径小于端部段的端面的直径,使得所述端部段可浸入第一部段中,最大程度直至第一通孔的第一部段的底部。

- 还没有人留言评论。精彩留言会获得点赞!