钢板及其制造方法与流程

本技术公开了钢板及其制造方法。

背景技术:

1、近年来,为了实现汽车的燃料效率改善,正在推进由高强度钢板的应用带来的汽车车体的轻量化。此外,为了确保乘客的安全性,也变得在汽车车体中大量使用高强度钢板来代替软钢板。今后,为了进一步推进汽车车体的轻量化,必须将高强度钢板的强度水平提高至以往以上。

2、此外,汽车部件被要求发挥在汽车的碰撞时抑制变形的功能。为了在汽车的碰撞中提高汽车部件对变形的抵抗力,期望提高汽车部件的耐弯承受力。此外,为了通过部件形状的恰当化来从结构面提高耐弯承受力,对钢板要求高的成形性。因此,应用于汽车部件的钢板被要求为高强度,并且具备优异的耐弯承受力,发挥更高的伸长率。然而,在现有技术中,虽然对高强度钢板的加工性等进行了研究(例如以下的专利文献1~3),但对于确保对来自表背面两侧的弯曲变形的耐弯承受力并没有进行充分的研究。

3、在专利文献1中,作为加工性优异的高强度钢板,公开了一种钢板,其以铁素体作为主相,平均包含5体积%以上的残余奥氏体,并且距离钢板表面为0.1mm与距离钢板背面为0.1mm之间的板厚方向各位置处的残余奥氏体含量的最大与最小之差δvγ为3.0体积%以下。

4、在专利文献2中,作为在油轮的碰撞时可使船体的破坏为最小限度的耐冲击吸收能力优异的船体用钢板,公开了一种钢板,其特征在于,其是含有c、si、mn、al、进而根据需要含有强化元素、剩余部分由fe及不可避免的杂质构成的板厚为8mm以上的钢板,在该钢板的至少板厚的1/8以上的表背层中以面积率计包含1.0~20%的残余γ。

5、在专利文献3中,作为不依赖于ni等昂贵的合金元素的添加而能够同时飞跃地提高脆性龟裂传播停止特性和夏比特性的结构用厚钢板,公开了一种钢板,其是以重量%计为c:0.04~0.30%、si:≤0.5%、mn:≤2.0%、al:≤0.1%、ti:0.001~0.10%、n:0.001~0.01%、剩余部分由fe及不可避免的杂质构成的钢板,板厚表背层部的规定的区域中的组织的平均晶体粒径d为3μm以下,并且该组织的维氏硬度满足规定的必要条件。

6、现有技术文献

7、专利文献

8、专利文献1:日本专利第3546266号公报

9、专利文献2:日本专利第3499126号公报

10、专利文献3:日本专利第3845113号公报

技术实现思路

1、发明所要解决的课题

2、本技术鉴于上述实情,公开了强度、伸长率等机械特性优异并且耐弯承受力也优异的钢板及其制造方法。

3、用于解决课题的手段

4、本发明的发明者们对解决上述课题的方法进行深入研究,弄清楚了:通过将以残余奥氏体为代表的钢板组织的比例最优化,并且减少表背面中的析出物的个数密度差,从而可得到强度、伸长率等机械特性优异并且显示出高的耐弯承受力的钢板。同时还确认了:就表背面中的析出物的个数密度存在超过10%的差异的钢板而言耐弯承受力根据弯曲的方向而发生变化,碰撞时的部件的变形抵抗力(变形阻力)偶尔下降。

5、此外,本发明的发明者们发现:通过下述的一连贯制造法能够制造组织被最优化、并且表背面中的析出物的个数密度差小的钢板,所述一连贯制造法的特征在于,对冷轧板进行2次退火工序,在该2次退火工序之间进行钢板的卷取、开卷来实施规定的时效处理。

6、此外,本发明的发明者们还通过反复各种研究而认识到:关于通过降低上述那样的表背面的析出物的个数密度差而提高了耐弯承受力的钢板,即使单纯地对热轧条件、退火条件等单一地下功夫也难以进行制造,只有通过在热轧和退火工序等所谓的一连贯工序中达成最优化才能够制造。

7、本发明的主旨如下所述。

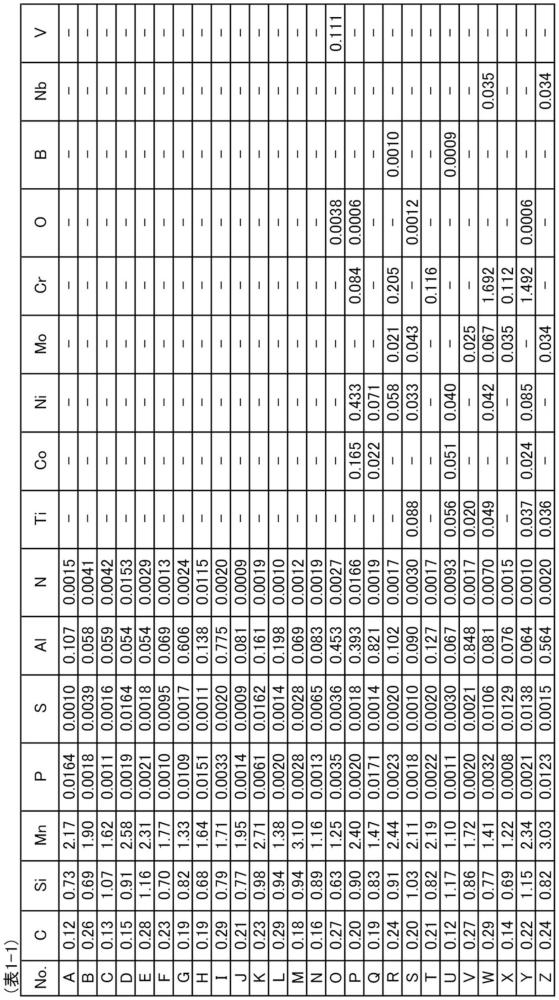

8、(1)一种钢板,其具有下述化学组成:以质量%计含有:

9、c:0.10~0.30%、

10、si:0.60~1.20%、

11、mn:1.00~3.50%、

12、p:0.0200%以下、

13、s:0.0200%以下、

14、al:0.001~1.000%、

15、n:0.0200%以下、

16、ti:0~0.500%、

17、co:0~0.500%、

18、ni:0~0.500%、

19、mo:0~0.500%、

20、cr:0~2.000%、

21、o:0~0.0100%、

22、b:0~0.0100%、

23、nb:0~0.500%、

24、v:0~0.500%、

25、cu:0~0.500%、

26、w:0~0.1000%、

27、ta:0~0.1000%、

28、sn:0~0.0500%、

29、sb:0~0.0500%、

30、as:0~0.0500%、

31、mg:0~0.0500%、

32、ca:0~0.0500%、

33、y:0~0.0500%、

34、zr:0~0.0500%、

35、la:0~0.0500%、及

36、ce:0~0.0500%、

37、剩余部分由fe及杂质构成,

38、所述钢板具有下述钢组织:以面积率计包含:

39、铁素体、珠光体及贝氏体的合计:0%~30.0%、以及

40、残余奥氏体:10.0%~30.0%、

41、剩余部分由初生马氏体及回火马氏体形成,

42、钢板的表侧第1面中的回火马氏体中的析出物的个数密度与钢板的背侧第2面中的回火马氏体中的析出物的个数密度之差为10.0%以内,

43、所述钢板的屈服强度为600mpa以上。

44、(2)根据上述(1)所述的钢板,其具有以质量%计含有下述元素中的1种或2种以上的上述化学组成:

45、ti:0.001~0.500%、

46、co:0.001~0.500%、

47、ni:0.001~0.500%、

48、mo:0.001~0.500%、

49、cr:0.001~2.000%

50、o:0.0001~0.0100%

51、b:0.0001~0.0100%、

52、nb:0.001~0.500%、

53、v:0.001~0.500%、

54、cu:0.001~0.500%、

55、w:0.0001~0.1000%、

56、ta:0.0001~0.1000%、

57、sn:0.0001~0.0500%、

58、sb:0.0001~0.0500%、

59、as:0.0001~0.0500%、

60、mg:0.0001~0.0500%、

61、ca:0.0001~0.0500%、

62、y:0.0001~0.0500%、

63、zr:0.0001~0.0500%、

64、la:0.0001~0.0500%、及

65、ce:0.0001~0.0500%。

66、(3)根据上述(1)或(2)所述的钢板,其中,

67、上述钢组织包含针状的上述残余奥氏体。

68、(4)一种钢板的制造方法,其包括下述工序:

69、对具有上述(1)或(2)所述的化学组成的钢板坯进行热轧来得到热轧板;

70、将上述热轧板进行卷取;

71、将上述热轧板进行酸洗;

72、对上述热轧板进行冷轧来得到冷轧板;

73、对上述冷轧板进行q退火(q:淬火;quenching);

74、对给予了上述q退火的冷轧板进行ia退火(ia:临界区退火;intercriticalannealing);及

75、在上述q退火与上述ia退火之间进行时效处理,

76、上述q退火是下述工序:将上述冷轧板加热至奥氏体单相区域并且1000℃以下的温度并进行冷却,得到以面积率计为90.0%以上的马氏体组织,

77、上述ia退火是下述工序:将上述冷轧板在铁素体与奥氏体的双相区域中进行保持,得到残余奥氏体,

78、上述时效处理包括:时效处理1,其以对上述冷轧板的表侧及背侧中的一侧给予弯曲r为2.0m以下的拉伸变形的状态在0~40℃下进行20小时以上的期间保持;和时效处理2,其以对上述冷轧板的表侧及背侧中的另一侧给予弯曲r为2.0m以下的拉伸变形的状态在0~40℃下进行20小时以上的期间保持。

79、(5)根据上述(4)所述的制造方法,其中,

80、在上述ia退火中,在将上述冷轧板在铁素体与奥氏体的双相区域中进行保持后,冷却至室温的过程中,在上述冷轧板的表背面形成包含锌、铝、镁或它们的合金的被膜层。

81、(6)根据(4)或(5)所述的制造方法,其中,

82、在上述ia退火中,得到针状的上述残余奥氏体。

83、发明效果

84、本公开的钢板的强度、伸长率等机械特性优异,并且耐弯承受力也优异。

- 还没有人留言评论。精彩留言会获得点赞!