用于在高温下成型的、具有改进加工特性的钢材的制作方法

本发明涉及一种用于热成型的扁钢产品以及生产这种扁钢产品的方法。本发明还涉及一种具有改进特性的金属板型件,以及由扁钢产品生产这种金属板型件的方法。当下文中讨论“扁钢产品”或“金属板材产品”时,指的是轧制产品,例如钢带或钢板,从这些产品中分割出“金属板裁切件”(也称板坯),用于生产车身部件等。根据本发明的类型的“金属板型件”或“金属板部件”是用这种金属板裁切件生产出来的,其中“金属板型件”或“金属板部件”同义使用。除非另有明确说明,本技术中所给出的钢组成含量的所有数据均基于重量。因此,所有未进一步确定的与钢合金相关的%数据都应视为“重量%”。除了根据本发明的金属板型件组织结构中残余奥氏体含量的数据以体积为基础(数据以“体积%”为单位)外,各种组织结构成分含量相关的数据均以相应产品样品的磨片面积为基础(数据以面积百分比“面积%”为单位),除非另有明确说明。文中给出的气氛成分含量的数据均以体积为基础(数据以“体积%”为单位)。除非另有明确说明,否则此处报告的抗拉强度、屈服极限、伸长率等机械性能是在根据din-en iso 6892-1样品形状2(附件b表b1)(2020-06版)进行的拉伸试验中确定的。弯曲角度根据vda标准238-100针对力最大值确定。组织结构在纵磨片上确定,该纵磨片经过用3%的硝酸(nital)的腐蚀。残余奥氏体的比例是通过x射线衍射仪测定的。

背景技术:

1、由wo 2019/223854 a1已知一种金属板型件和生产这种金属板型件的方法,其抗拉强度至少为1000mpa。这种金属板型件由钢组成,该钢除铁和不可避免的杂质外,组成为(以重量%计)0.10-0.30%c、0.5-2.0%si、0.5-2.4%mn、0.01-0.2%al、0.005-1.5%cr、0.01-0.1%p和可能情况下的其他选择性元素,特别是0.005-0.1%nb。此外,金属板部件还包括含铝防腐蚀覆层。

2、由ep 2 553 133 b1同样已知一种金属板型件和生产这种金属板型件的方法。

技术实现思路

1、在现有技术的背景下,本发明的目标在于进一步开发用于热成型的扁钢产品,使得结合铝基防腐蚀覆层,能够改善热成型金属板型件的加工性能。此外,本发明还应给出一种方法,利用该方法能够在实践中生产这种金属板型件。

2、本发明通过一种用于热成型的扁钢产品实现了这一目标,该扁钢产品包括由钢制成的钢基板,该钢除铁和不可避免的杂质外,其组成为(以重量%为单位)

3、c:0.30-0.50%,

4、si:0.05-0.6%,

5、mn:0.5-3.0%,

6、al:0.10-1.0%,

7、nb:0.001-0.2%,

8、ti:0.001-0.10%

9、b:0.0005-0.01%

10、p:≤0.03%,

11、s:≤0.02%,

12、n:≤0.02%,

13、sn:≤0.03%,

14、as:≤0.01%

15、以及选择性以下含量的一种或多种元素:“cr,cu,mo,ni,v,ca,w”:

16、cr:0.01-1.0%,

17、cu:0.01-0.2%,

18、mo:0.002-0.3%,

19、ni:0.01-0.5%,

20、v:0.001-0.3%,

21、ca:0.0005-0.005%,

22、w:0.001-1.00%。

23、与已知的扁钢产品相比,根据本发明的扁钢产品的钢基板的铝含量为至少0.10重量%,特别优选至少0.11重量%,尤其至少0.12重量%,优选至少0.140重量%,尤其至少0.15重量%,优选至少0.16重量%。最大铝含量为1.0重量%,尤其最大0.8重量%。

24、在第一种进一步扩展的变体中,铝含量为至少0.10重量%,特别优选为至少0.11重量%,尤其至少0.12重量%,优选至少0.140重量%,尤其至少0.15重量%,优选至少0.16重量%。在该变体中,最大铝含量为最大0.50重量%,尤其最大0.35重量%,优选最大0.25重量%,尤其是最大0.24重量%。

25、在第二种进一步扩展的变体中,铝含量为至少0.50重量%,优选至少0.60重量%,优选至少0.70重量%。在该变体中,最大铝含量为最大1.0重量%,尤其最大0.9重量%,优选最大0.80重量%。

26、众所周知,铝(“al”)在钢铁生产中作为脱氧剂添加。为了可靠地结合钢液中含有的氧,需要至少0.01重量%的al。此外,al还可用于结合不需要的、因生产原因又不可避免的n含量。由于随着铝含量,ac3温度向上推移,因此迄今为止一直避免使用较高的铝含量。这会对奥氏体化产生不利影响,而奥氏体化对热成型非常重要。不过,已经发现,如果与铝基防腐蚀覆层结合使用,提高的铝含量会带来令人惊讶的积极效果。

27、在给扁钢产品涂上铝基防腐蚀覆层以及随后对从中分割出来的金属板裁切件进行热成型为金属板型件的过程中,铁会从钢基板扩散到液态防腐蚀覆层中。在此,在相互扩散区中通过多级相变(fe2al5→fe2al→feal→fe3al)形成了密度更高的铁铝化合物。与低密度相相比,这种更紧密相的形成需要消耗更多的铝。这种局部更高的铝消耗量会导致在获得的相中形成孔隙(空位)。这些孔隙优选形成在钢基板和防腐蚀覆层之间的过渡区域中,在该区域,可用的铝比例在很大程度上受钢基板的铝含量的影响。在过渡区域中尤其可能会堆积带状的孔隙。

28、这些孔隙,尤其是孔隙带,会造成各种问题:

29、-孔隙会降低该区域的机械完整性。这可能导致在腐蚀应力作用下更快地脱层。

30、此外,粘接或焊接后,两个部件连接处的可传递的力也会降低。

31、-在电阻点焊时,孔隙会导致材料中的电流路径发生改变,这会对焊接的适用性产生不利影响,进而减小焊接范围。

32、-甚至孔隙本身也已经会在静态和动态弯曲时促进裂纹的产生和扩展。

33、令人惊奇的是,通过将钢基板中的铝含量(“al”)提高到所述的下限或更高,可以明显减少在涂覆铝基防腐蚀覆层和随后热成型的过程形成孔隙。尤其是在钢基板和防腐蚀覆层之间的过渡区域中,在形成更致密的铁铝化合物时局部较高的铝消耗量可以至少部分由钢基板中的铝含量补偿,从而抑制孔隙,尤其是孔隙带的形成。

34、在铝含量过高的情况下,尤其是铝含量超过1.0重量%的情况下,在用根据本发明合金化的钢材料制造的产品表面有形成铝氧化物的风险,这将使在热浸镀层时的润湿特性恶化。此外,在更高的铝含量下会促进形成非金属的铝基夹杂物,其以粗大的夹杂物的形式对碰撞特性产生不利影响。因此,铝含量优选低于上述上限。

35、通过根据本发明至少为0.001重量%的铌含量(“nb”)尤其有利于金属板部件的弯曲特性。铌含量优选为至少0.005重量%,尤其是至少0.010重量%,优选至少0.015重量%,特别优选至少0.020重量%,尤其至少0.024重量%,优选至少0.025重量%。

36、在下文所述的用于生产带有防腐蚀覆层的用于热成型的扁钢产品的方法中,所给出的铌含量尤其会导致铌碳氮化物的分布,其在随后的热成型操作中导致特别精细的硬化组织结构。在热浸镀层后的冷却过程中,经涂层的扁钢产品在400℃至300℃的温度范围内保持一段时间。在该温度范围内,钢基板中的碳仍有一定的扩散速度,而热力学溶解度很低。因此,碳会向晶格错位处扩散并聚集在那里。晶格错位尤其是由溶解的铌原子造成的,铌原子由于其显著更高的原子体积会拓宽原子晶格,从而增大原子晶格中四面体和八面体间隙的大小,使得碳的局部溶解度增加。因此,钢基板中会出现c和nb团簇,这些团簇在随后的热成型奥氏体化过程中会转变为非常细小的析出物,并充当附加的奥氏体晶粒。因此得到了具有更小奥氏体晶粒的细化奥氏体组织,从而得到了细化的硬化组织结构。

37、这尤其也涉及在热成型中形成的铁素体相互扩散层。相互扩散层中的细化铁素体组织结构有利于减少弯曲载荷下的开裂趋势。

38、然而,过高的nb含量会导致再结晶性恶化。因此,铌含量为最大0.2重量%。此外,铌含量优选最大0.20重量%,尤其是最大0.15重量%,优选最大0.10重量%,尤其是最大0.05重量%。

39、铝和铌都对热成型过程中奥氏体化时的晶粒细化有影响。已经发现,除了铌之外,铝尤其在奥氏体中的更高的温度下(例如超过1200℃),通过较早形成、即在相对较高的温度下形成aln来细化晶粒的生长。aln的形成在热力学上比nbn或nbc的形成更为优先。在奥氏体中,aln的析出具有晶粒细化作用,因此具有改善韧性的效果。铝/铌比率的提高会改善这种效果。因此,可选铝含量与铌含量的比率al/nb是

40、1≤al/nb

41、al/nb比率优选≥2,尤其是≥3。同时,过高的al/nb比率会导致aln的形成不再那么有利得细,而是出现越来越粗的aln颗粒,这会再次降低晶粒细化效果。已经发现,这种效应在锰含量较低的情况下比在锰含量较高的情况下更早出现,因为ac3温度会随着锰含量的升高而降低。因此,在小于等于1.6重量%的低锰含量的情况下,选择性调整得到如下al/nb比率是有利的:

42、al/nb≤20.0,

43、这大致相当于两种元素的原子比≤6。对于mn≤1.6重量%,al/nb比率优选≤18.0,尤其是≤16.0,优选≤14.0,特别优选≤12.0,尤其是≤10.0,优选≤9.0,尤其是≤8.0,优选≤7.0。

44、与此相对,在mn≥1.7重量%的更高的锰含量下,也可以采用更高的比率。因此,在大于或等于1.7重量%的较高锰含量的情况下,选择性调整得到如下al/nb比率是有利的:

45、al/nb≤30.0,

46、优选地,对于mn≥1.7重量%,al/nb比率≤28.0,尤其是≤26.0,优选≤24.0,特别优选≤22.0,优选≤20.0,尤其是≤18.0,尤其是≤16.0,优选≤14.0,特别优选≤12.0,尤其是≤10.0,优选≤9.0,尤其是≤8.0,优选≤7.0。

47、因此,独立于锰含量,选择性优选调整得到al/nb的比率为:

48、al/nb≤20.0。

49、al/nb比率优选≤18.0,尤其是≤16.0,优选≤14.0,特别优选≤12.0,尤其是≤10.0,优选≤9.0,尤其是≤8.0,优选≤7.0。

50、碳(“c”)以0.30-0.50重量%的含量包含于扁钢产品的钢基板中。这样设置的c含量有助于提高钢的可硬化性,方式是延迟铁素体和贝氏体的形成,并稳定组织结构中的残余奥氏体。

51、然而,高c含量会对焊接性产生不利影响。为了改善焊接性,可将碳含量调整到0.45重量%,优选最高0.42重量%,特别优选0.40重量%,优选最大0.38重量%,尤其最大0.35重量%。

52、为了能够特别可靠地利用c的存在所带来的积极效果,c含量可以设置为至少0.32重量%,优选0.33重量%,尤其至少0.34重量%,优选至少0.35重量%。在这些含量下,考虑到本发明的进一步规定,热压成型后的金属板型件的抗拉强度可以可靠地达到至少1700mpa,尤其是至少1800mpa。

53、硅(“si”)用于通过混晶强化进一步提高扁钢产品的可硬化性和模压硬化产品的强度。硅还可以实现使用硅锰铁作为合金剂,从而对生产成本产生有利影响。从0.05重量%的硅含量开始,硬化效果已经显现。从至少0.15重量%,尤其是至少0.20重量%的硅含量开始,强度会明显提高。si含量超过0.6重量%会对涂层行为产生不利影响,尤其是在铝基涂层的情况下。优选将si含量设置为最高0.50重量%,尤其最高0.30重量%,以改善涂层扁钢产品的表面质量。

54、锰(“mn”)通过显著延缓铁素体和贝氏体的形成而作用为硬化元素。如果锰含量低于0.4重量%,在模压硬化过程中,即使冷却速度非常快,也会形成相当比例的铁素体和贝氏体,而这种情况应避免。尤其是在更大成型度区域中需要确保马氏体组织结构的情况下,锰含量为至少0.5重量%,优选至少0.7重量%,尤其是至少0.8重量%,优选至少0.9重量%,尤其是至少1.00重量%,优选至少1.05重量%,特别优选至少1.10重量%是非常有利的。超过3.0重量%的锰含量会对加工性能产生不利影响,因此根据本发明的扁钢产品的锰含量限制在最高3.0重量%,优选最高2.5重量%。焊接性尤其会受到很大限制,因此mn含量优选限制在最高1.6重量%,尤其1.30重量%,尤其是最高1.20重量%。此外,出于经济原因,锰含量优选小于或等于1.6重量%。

55、钛(“ti”)是一种微合金元素,其加入合金中可促进晶粒细化,其中,为获得足够的可用性,应加入至少0.001重量%,尤其是至少0.004重量%,优选是至少0.010重量%的ti。从0.10重量%的ti开始,冷轧性和再结晶性会明显下降,因此应避免更高的ti含量。为了改善冷轧性能,钛含量优选限制在0.08重量%,尤其是0.038重量%,特别优选0.020重量%,尤其是0.015重量%。钛还具有结合氮的作用,从而使硼可以发挥出其强大的铁素体抑制作用。因此,在优选的扩展方案中,钛含量是氮含量的3.42倍以上,以达到充分结合氮的目的。

56、合金中加入硼(″b″)是为了提高扁钢产品的可硬化性,其方式是聚集在奥氏体晶界处的硼原子或硼析出物会降低晶界能量,从而在模压硬化过程中抑制铁素体的成核。如果硼的含量为至少0.0005重量%,优选至少0.0007重量%,尤其是至少0.0010重量%,尤其是至少0.0020重量%,则会对可硬化性产生明显的影响。相反,如果硼含量超过0.01重量%,就会更多地形成硼碳化物、硼氮化物或硼氮碳化物,这反过来又会构成铁素体成核的优选成核点,并再次降低硬化效果。因此,硼含量限制在最高0.01重量%,优选最高0.0100重量%,优选最高0.0050重量%,尤其最高0.0035重量%,尤其是最高0.0030重量%,优选最高0.0025重量%。

57、磷(“p”)和硫(“s”)是作为杂质由铁矿石引入钢中的元素,其在工业规模的炼钢工艺中无法完全消除。p含量和s含量应保持在尽可能低的水平,因为随着p含量或s含量的增加,机械性能、例如缺口冲击功也会下降。此外,从0.03重量%的p含量开始,马氏体会发生脆化,因此本发明扁钢产品的p含量应限制在最高0.03重量%,尤其是最高0.02重量%。根据本发明的扁钢产品的s含量限制在最高0.02重量%,优选最高0.0010重量%,尤其最高0.005重量%。

58、氮(“n”)同样由于钢材生产工艺作为杂质以很小的含量存在于钢材中。氮含量应保持得尽可能低,并应最高为0.02重量%。尤其是在含硼的合金中,氮是有害的,因为通过硼氮化物的形成会阻止硼的转变延迟作用,因此在这种情况下,氮含量应为优选最高0.010重量%,尤其最高0.007重量%。

59、其他典型的杂质是锡(“sn”)和砷(“as”)。sn含量为最大0.03重量%,优选最大0.02重量%。as含量为最大0.01重量%,尤其最大0.005重量%。

60、除了上述提到的杂质p、s、n、sn和as之外,钢中还可能存在其他元素作为杂质。这些其他元素被归纳为“不可避免的杂质”。这些“不可避免的杂质”的含量总和优选为最大0.2重量%,优选最大0.1重量%。下文所述的为其规定了下限的选择性合金元素cr、cu、mo、ni、v、ca和w,也可以以低于各个相应的下限的含量作为不可避免的杂质存在于钢基板中。在这种情况下,它们同样属于“不可避免的杂质”,其总含量限制在最大0.2重量%,优选最大0.1重量%。

61、铬、铜、钼、镍、钒、钙和钨可分别单独或相互组合地选择性合金化添加到根据本发明的扁钢产品的钢中。

62、铬(“cr”)可抑制在根据本发明的扁钢产品的加速冷却过程中铁素体和珠光体的形成,并且即使在冷却速度较低的情况下也能完全形成马氏体,从而提高可硬化性。

63、上述效果从0.01重量%含量开始而出现,其中至少0.10重量%,优选是至少0.15重量%的含量,已被发现在实践中对可靠的工艺实施而言是有利的。然而,过高的cr含量会劣化钢的涂层性。因此,钢基板的钢中的cr含量应限制在最高1.0重量%,优选最大0.80重量%,尤其最大0.75重量%,优选最大0.50重量%,尤其最大0.30重量%。

64、钒(v)可以选择性以0.001-1.0重量%的含量加入合金中。钒含量优选为最大0.3重量%。出于成本考虑,合金化添加最大0.2重量%的钒。

65、铜(cu)可以选择性加入合金中,以在至少为0.01重量%,优选至少为0.010重量%,尤其至少为0.015重量%的加入量下提高可硬化性。此外,铜还能提高未涂层的板材或切边的耐大气腐蚀性。在cu含量过高的情况下,由于表面的低熔点铜相会明显降低热轧性,因此cu含量应限制在最高0.2重量%,优选最高0.1重量%,尤其最大0.10重量%。

66、由于钼能明显减缓铁素体的形成,因此可以选择性添加钼(mo)以提高工艺稳定性。从0.002重量%的含量开始,会在晶界上动态形成钼-碳簇,直至超细钼碳化物,这明显减缓了晶界的流动性,从而减缓了扩散相变。此外,钼还能降低晶界能量,从而降低铁素体的成核率。mo含量优选为至少0.004重量%,尤其是至少0.01重量%。由于钼合金化的成本较高,钼含量应为最高0.3重量%,尤其最高0.10重量%,优选最高0.08重量%。

67、镍(ni)能稳定奥氏体相,并且可选择性加入合金中,以降低ac3温度,并抑制铁素体和贝氏体的形成。此外,镍对热轧性也有积极影响,尤其是当钢中含有铜时。铜会劣化热轧性。为了抵消铜对热轧性的不利影响,可以向钢中合金化添加0.01重量%的镍;镍含量优选为至少0.015重量%,优选至少0.020重量%。出于经济原因,镍含量应限制在最高0.5重量%,尤其最高0.20重量%。ni含量优选为最大0.10重量%。

68、钙(ca)在钢中用于非金属夹杂物,尤其是锰硫化物的造型。圆形造型明显减少了夹杂物对热成型性、长期强度和韧性的不利影响。为了在根据本发明的扁钢产品中也能利用这种效果,根据本发明的扁钢产品可以选择性含有至少0.0005重量%,尤其是至少0.0010重量%,优选至少0.0020重量%的ca。最大ca含量为0.01重量%,尤其最大0.007重量%,优选最大0.005重量%。在ca含量过高的情况下,ca参与形成非金属夹杂物的可能性会增大,这会降低钢的纯度和韧性。因此,应遵循最高0.005重量%,优选最高0.003重量%,尤其最高0.002重量%,优选最大0.001重量%的ca含量上限。

69、为了减缓铁素体的形成,钨(w)可以选择性以0.001-1.0重量%的含量添加到合金中。在至少为0.001重量%的w含量下就已经对可硬化性产生积极影响。出于成本原因,合金化添加最多1.0重量%的钨。

70、在优选扩展方案中,锰含量和铬含量的总和(“mn+cr”)大于0.7重量%,尤其是大于0.8重量%,优选大于1.1重量%。如果低于这两种元素的最小总和,就会失去必要的转化抑制作用。无关于此,mn含量和cr含量的总和应小于3.5重量%,优选小于2.5重量%,尤其是小于2.0重量%,特别优选小于1.5重量%。这两种元素的上限值是为了确保涂层性能和保证足够的焊接特性。

71、上述有关元素含量及其优选限制的说明相应地适用于下文所述的用于生产扁钢产品的方法、金属板型件和用于生产金属板型件的方法。

72、扁钢产品优选包括防腐蚀覆层,以保护钢基板在热成型和使用所生产的钢部件时免受氧化和腐蚀。

73、在一个具体的实施方案中,扁钢产品优选包括铝基防腐蚀覆层。在此,该防腐蚀覆层可施加在扁钢产品的一面或两面上。扁钢产品的两面指的是扁钢产品两个相对的大面。窄面称为边缘。

74、这种防腐蚀覆层优选是通过对扁钢产品进行热浸镀层而制成。在此将扁钢产品引导通过液态熔体,该液态熔体由最多15重量%的硅,优选大于1.0重量%的硅,可选的2-4重量%的铁,选择性的最多5重量%的碱金属或碱土金属,优选最多1.0重量%的碱金属或碱土金属,选择性的最多15重量%的zn,优选最多10重量%的zn,以及选择性的其含量总和限制在最高2.0重量%的其他成分和作为余量的铝组成。

75、在一种优选的变体中,熔体中的si含量为1.0-3.5重量%或5-15重量%,尤其是7-12重量%,尤其是8-10重量%。

76、在一种优选的变体中,熔体中碱金属或碱土金属的选择性含量包括0.1-1.0重量%的mg,尤其是0.1-0.7重量%的mg,优选是0.1-0.5重量%的mg。此外,熔体中碱金属或碱土金属的选择性含量尤其包括至少0.0015重量%的ca,尤其是至少0.01重量%的ca。

77、在热浸镀层过程中,铁会从钢基板扩散到液态覆层中,因此扁钢产品的防腐蚀覆层在凝固时尤其具有合金层和铝基层。

78、合金层位于钢基板之上,并直接与钢基板邻接。合金层主要由铝和铁形成。钢基板或熔体组成中的其他元素不会显著积聚在合金层中。合金层的组成优选为35-60重量%的fe,优选是α-铁、选择性的其他成分,其含量总和限制在最高5.0重量%,优选是2.0%,余量为铝,其中al含量优选沿表面方向升高。选择性的其他成分尤其包括熔体中的其他成分(即硅和可能的碱金属或碱土金属,尤其是镁或钙)以及钢基板的除铁以外的其他成分。

79、铝基层位于合金层之上并直接与合金层邻接。铝基层的组成优选与熔池中的熔体组成一致。这意味着它由0.1-15重量%的si、选择性的2-4重量%的fe、选择性的最多5重量%的碱金属或碱土金属、选择性的最多1.0重量%的碱金属或碱土金属、选择性的最多15重量%的zn,优选最多10重量%的zn和选择性的其他成分,其含量总和限制在最高2.0重量%,以及作为余量的铝组成。

80、在铝基层的一个优选变体中,碱金属或碱土金属的选择性含量包括0.1-1.0重量%的mg,尤其是0.1-0.7重量%的mg,优选是0.1-0.5重量%的mg。此外,铝基层中碱金属或碱土金属的选择性含量尤其包括至少0.0015重量%的ca,尤其是至少0.1重量%的ca。

81、在防腐蚀覆层的另一种优选变体中,合金层中的si含量低于铝基层中的si含量。

82、防腐蚀覆层的厚度优选为5-60μm,尤其是10-40μm。如果是双面防腐蚀覆层,防腐蚀覆层的涂层重量尤其为30-360g/m2,如果是单面防腐蚀覆层,则为15-180g/m2。双面防腐蚀覆层的涂层重量优选为100-200g/m2,单面防腐蚀覆层的涂层重量优选为50-100g/m2。如果是双面覆层,防腐蚀覆层的涂层重量优选为120-180g/m2,如果是单面覆层,则优选为60-90g/m2。

83、合金层的厚度优选小于20μm,特别优选小于16μm,尤其是小于12μm,更优选小于10μm,优选小于8μm,尤其是小于5μm。根据防腐蚀覆层和合金层的厚度差,可以得出铝基层的厚度。即使在防腐蚀覆层较薄的情况下,铝基层的厚度也优选为至少1μm。

84、在一种优选的变体中,扁钢产品包括布置在防腐蚀覆层上的氧化层。该氧化层尤其位于铝基层之上,并优选形成防腐蚀覆层的外终层。

85、氧化层尤其超过80重量%由氧化物组成,其中氧化物的主要份额(即超过50重量%的氧化物)是氧化铝。除氧化铝外,氧化层中选择性还可单独或作为混合物存在有氢氧化物和/或氧化镁。氧化层的未由氧化物和选择性存在的氢氧化物占据的其余部分优选由金属形式的硅、铝、铁和/或镁组成。对于具有锌作为铝基层成分的选择性实施方案,氧化锌成分也存在于氧化层中。

86、扁钢产品的氧化层厚度优选大于50nm。氧化层的厚度尤其为最大500nm。

87、在另一种设计方案中,扁钢产品包括锌基防腐蚀覆层。这种防腐蚀覆层可施加在扁钢产品的一面或两面上。扁钢产品的两面指的是扁钢产品两个相对的大面。窄面称为边缘。

88、这种锌基防腐蚀覆层优选包括0.2-6.0重量%的al、0.1-10.0重量%的mg、选择性的0.1-40重量%的锰或铜、选择性的0.1-10.0重量%的铈、选择性的不超过0.2重量%的其他元素、不可避免的杂质和作为余量的锌。al含量尤其最大2.0重量%,优选最大1.5重量%。mg含量尤其最大3.0重量%,优选最大1.0重量%。防腐蚀覆层可以通过热浸镀层、物理气相沉积或电解方法进行施加。

89、进一步扩展的扁钢产品优选具有至少10.0%,尤其是至少11.0%,优选是至少11.5%,尤其是至少12.0%的高均匀延伸率ag。

90、此外,特别形成的扁钢产品的屈服极限具有连续的过程,或者只是略微明显。在本技术的意义中,连续的过程的意思是没有明显的屈服极限。具有连续过程的屈服极限也可称为屈服极限rp0.2。在本文中,略微明显的屈服极限是指上屈服极限reh与下屈服极限rel之间的差值δre不超过45mpa的明显屈服极限。因此有

91、δre=(reh-rel)≤45mpa,其中reh=mpa为单位的上屈服极限,rel=mpa为单位的下屈服极限。

92、如果扁钢产品的差值δre不超过25mpa,则可以获得特别好的抗老化性能。

93、特别进一步扩展的扁钢产品的断裂伸长率a80至少为15%,尤其是至少为18%,优选至少为19%,特别优选至少为20%。

94、在一种优选的实施变体中,扁钢产品的组织结构中含有细析出物,尤其是以铌碳氮化物和/或钛碳氮化物的形式存在。

95、本技术意义中的细析出物是指直径小于30nm的所有析出物。其他析出物称为粗析出物。

96、在一种优选设计方案中,组织结构中的细析出物是直径最大20nm的圆形析出物。直径尤其为至少2nm。更优选的是,直径最大15nm,尤其最大12nm。

97、在另一种优选设计方案中,扁钢产品在组织结构中主要具有细析出物。在本技术意义中,主要具有细析出物被理解为所有析出物中80%以上,优选是90%以上是细析出物。这意味着所有析出物中80%以上、优选90%以上的直径小于30nm。

98、在一种优选的实施变体中,细析出物的密度为至少0.018每100nm2,优选至少为0.020每100nm2。

99、细析出物可导致具有小晶粒直径的特别精细的组织结构。精细的组织结构使其更加均匀。其结果是提高了机械性能,尤其是降低了裂纹敏感性,从而提高了弯曲性能和断裂伸长率。由此使得韧性更好,断裂缩颈行为更明显。

100、借助电子散射和x射线图像(tem和edx),利用碳萃取复型(专业术语称“carbonextfaction replicas”)确定扁钢产品和金属板型件(见下文)中的析出物。碳萃取复型是在纵磨片(20x30 mm)上制作的。测量分辨率在10000倍和200000倍之间。利用这些图像,可将析出物分为粗析出物和细析出物。细析出物指的是直径小于30nm的所有析出物。其他析出物称为粗析出物。通过简单的计数,可以确定在测量区域中细析出物占析出物总数的比例以及测量区域中细析出物的总数。此外,还可通过计算机辅助图像分析计算细析出物的平均直径。

101、尤其对扁钢产品进一步扩展,使得其具有不同厚度的区域。下文所述的用于生产金属板型件的方法优选也能进一步扩展成使用这种具有不同厚度区域的扁钢产品。此外,下文阐述的金属板型件也进一步扩展成具有不同厚度的区域。

102、扁钢产品的不同厚度的区域(称为“定制板,tailored blanks”)可以通过多种方式制造:

103、-通过特殊冷轧道次,其中对个别区域进行更强烈或更频繁的轧制,可在这些区域得到降低的材料厚度,从而得到降低的厚度(所谓“轧制差厚板,tailor rolled blanks”)。

104、-通过彼此焊接(通常借助激光焊接),将不同厚度或/和不同材料的金属板裁切件相互连接在一起,以获得具有不同厚度区域的连贯金属板裁切件(所谓的“拼焊板,tailorwelded blanks”)。

105、-通过电阻点焊或激光焊接,在现有的金属板裁切件上施加补丁(所谓的“patches”),以将其区域性加厚。替代性地,也可以通过结构粘合剂来施加补丁。

106、不同厚度区域的优点是,最终的金属板型件(见下文)的个别区域可以目的性得到增强。通过这种方式,可以相应稳定地设计承受特殊负载(例如在碰撞过程中)的部件,而其他部件则设计得更薄,以减轻部件的重量。这样就得到了一种重量优化的部件,它在高负载区域具有特定的强化。

107、根据本发明的用于生产具有防腐蚀覆层的、用于热成型的扁钢产品的方法包括以下步骤:

108、a)提供由一种钢制成的板坯或薄板坯,该钢除了铁和不可避免的杂质的组成(以重量%计)为

109、c:0.30-0.50%,

110、si:0.05-0.6%,

111、mn:0.5-3.0%,

112、al:0.10-1.0%,

113、nb:0.001-0.2%,

114、ti:0.001-0.10%

115、b:0.0005-0.01%

116、p:≤0.03%,

117、s:≤0.02%,

118、n:≤0.02%,

119、sn:≤0.03%

120、as:≤0.01%

121、以及选择性以下含量的一种或多种元素:“cr,cu,mo,ni,v,ca,w”:

122、cr:0.01-1.0%,

123、cu:0.01-0.2%,

124、mo:0.002-0.3%,

125、ni:0.01-0.5%,

126、v:0.001-0.3%,

127、ca:0.0005-0.005%,

128、w:0.001-1.00%;

129、b)在1100-1400℃的温度(t1)下完全加热板坯或薄板坯;

130、c)选择性地将完全加热的板坯或薄板坯预轧成中间产品,其具有1000-1200℃的中间产品温度(t2);

131、d)热轧成热轧扁钢产品,其中最终轧制温度(t3)为750-1000℃;

132、e)选择性对热轧扁钢产品进行卷取,其中卷取温度(t4)为最高700℃;

133、f)选择性对热轧扁钢产品进行除氧化皮处理;

134、g)选择性对扁钢产品进行冷轧,其中冷轧度为至少30%;

135、h)在650-900℃的退火温度(t5)下对扁钢产品进行退火处理;

136、i)将扁钢产品冷却至浸入温度(t6),其为650-800℃,优选为670-800℃;

137、j)在熔体温度(t7)为660-800℃、优选为680-740℃的熔池中通过热浸镀层的方式为冷却至浸入温度的扁钢产品涂覆防腐蚀覆层;

138、k)将经涂层的扁钢产品冷却至室温,其中在600℃至450℃温度范围内的第一冷却时长tmt超过10s,尤其是超过14s,在400℃至300℃温度范围内的第二冷却时长tnt超过8s,尤其是超过12s;

139、l)选择性地对经涂层的扁钢产品进行平整轧制。

140、在步骤a)中,提供与根据本发明针对扁钢产品所给出的合金成分相应组成的半成品。这可以是通过传统的板坯连铸或薄板坯连铸生产的板坯。

141、在步骤b)中,在1100-1400℃的温度(t1)下对半成品进行完全加热。如果半成品在浇铸后需要冷却,则首先将半成品重新加热到1100-1400℃以进行完全加热。完全加热温度应为至少1100℃,以确保随后的轧制过程具有良好的成型性。完全加热温度不应超过1400℃,以避免半成品中出现熔融相。

142、在选择性步骤c)中,半成品被预轧制成中间产品。薄板坯通常不进行预轧。如果需要,可以对要轧制成热轧带材的厚板坯进行预轧。在这种情况下,预轧结束时中间产品的温度(t2)应至少达到1000℃,以便中间产品含有足够的热量进行后续的最终轧制步骤。然而,高轧制温度也会促进轧制过程中的晶粒长大,从而对扁钢产品的机械性能产生不利影响。为了尽量减少轧制过程中的晶粒长大,预轧结束时中间产品的温度不应超过1200℃。

143、在步骤d)中,将板坯或薄板坯、或如果进行了步骤c)则将中间产品轧制成热轧扁钢产品。如果进行了步骤c),中间产品通常在预轧后立即进行最终轧制。最终轧制一般在预轧结束最迟90s后开始。板坯、薄板坯或如果执行步骤c)则中间产品在最终轧制温度(t3)下轧制完成。最终轧制温度,即热轧操作结束时最终热轧扁钢产品的温度,为750-1000℃。在最终轧制温度低于750℃的情况下,游离钒的数量会减少,因为会析出相对较多量的钒碳化物。在最终轧制过程中析出的钒碳化物非常大。它们的平均晶粒大小通常为30nm或更大,并且在随后的退火工艺中不再溶解,退火工艺例如在热浸镀层之前进行。最终轧制温度限制在最高1000℃的值,以防止奥氏体晶粒粗化。此外,最高1000℃的最终轧制温度在工艺技术方面而言对于设置低于700℃的卷取温度(t4)很重要。

144、扁钢产品的热轧可以以连续热连轧或反向轧制的形式进行。步骤e)针对连续热连轧的情况设置了选择性卷取热轧扁钢产品。为此,将热轧带材在热轧后小于50s的时间内冷却到卷取温度(t4)。为此作为冷却介质可以使用例如水、空气或两者组合。卷取温度(t4)不应超过700℃,以避免形成大的钒碳化物。卷取温度原则上没有下限。不过,至少500℃的卷取温度证明对冷轧性能是有利的。随后,在空气中以常规方式将卷取的热轧带材冷却至室温。

145、在步骤f)中,热轧扁钢产品可选择性以常规方式通过酸洗或其他合适的处理方式进行去氧化皮。

146、在步骤g)中的退火处理之前,去除氧化皮后的热轧扁钢产品可选择性进行冷轧,以例如满足对扁钢产品厚度公差的更高要求。冷轧度(kwg)在此应为至少30%,以便为扁钢产品引入足够的变形能,使其快速再结晶。冷轧度kwg在此是指冷轧厚度减小量δdkw除以热轧带材厚度d的商:

147、kwg=δdkw/d

148、其中,δdkw是mm为单位的冷轧时的厚度减少量,并且d是mm为单位的热轧带材厚度,其中,厚度减少量δdkw是根据冷轧前扁钢产品厚度与冷轧后扁钢产品厚度之差计算得出的。冷轧前的扁钢产品通常是厚度为d的热轧带材。扁钢产品在冷轧后通常也称为冷轧带材。冷轧度原则上可以达到超过90%的很高的数值。不过,最高80%的冷轧度对避免带材裂纹是有利的。

149、在步骤h)中,扁钢产品在650-900℃的退火温度(t5)下进行退火处理。为此,扁钢产品首先在10至120s内加热到退火温度,然后在退火温度下保持30至600s。退火温度为至少650℃,优选至少720℃。由于经济原因,退火温度不宜超过900℃。

150、在步骤i)中,退火后的扁钢产品被冷却至浸入温度(t6),以便为随后的涂层处理做好准备。浸入温度低于退火温度,并与熔池温度相协调。浸入温度为600-800℃,优选至少650℃,特别优选至少670℃,特别优选至少700℃。

151、为了特别均匀地形成界面层,钢基板和铝熔体之间的界面层中必须有足够的热能。如果温度低于600℃,就会形成不期望的化合物,这些化合物之后的再转化会导致气孔。从优选的浸入温度开始,铁向铝中的扩散速率会再次显著提高,这样,即使在覆层工艺开始时,铁就已经会更多地扩散到依旧呈液态的界面层中。退火后的扁钢产品从退火温度t5冷却到浸入温度t6的持续时间优选为10-180s。浸入温度t6与熔池温度t7尤其相差不超过30k,尤其不超过20k,优选不超过10k。

152、在步骤j)中对扁钢产品进行涂层处理。涂层处理优选采用连续热浸镀层。涂层可以施加在扁钢产品的仅一面、两面或所有面上。涂层处理优选采用热浸镀层工艺,尤其是连续热浸镀层工艺。扁钢产品通常会在所有面上与熔池接触,从而在所有面上进行涂覆。含有待施加在扁钢产品上的呈液态的合金的熔池的温度(t7)通常为660-800℃,优选为680-740℃。铝基合金特别适用于在耐老化扁钢产品上涂覆防腐蚀覆层。在这种情况下,熔池中含有最多15重量%的si,优选多于1.0%,选择性2-4重量%的fe,选择性最多5重量%的碱金属或碱土金属,优选最多1.0重量%的碱金属或碱土金属,选择性最多15重量%的zn,优选最多10重量%的zn,以及选择性的其他成分,其含量总和限制在最高2.0重量%,余量为铝。在一种优选的变体中,熔体中的si含量为1.0-3.5重量%或7-12重量%,尤其是8-10重量%。在一个优选的变体中,熔体中碱金属或碱土金属的选择性含量包括0.1-1.0重量%的mg,尤其是0.1-0.7重量%的mg,优选是0.1-0.5重量%的mg。此外,熔体中碱金属或碱土金属的选择性含量尤其包括至少0.0015重量%的ca,尤其是至少0.01重量%的ca。

153、涂层处理后,在步骤k)中将涂层扁钢产品冷却至室温。在600℃至450℃之间的温度范围内(中等温度范围mt)的第一冷却时长tmt超过5s,优选超过10s,尤其是超过14s,在400℃至300℃之间的温度范围内(低温范围nt)的第二冷却时长tnt超过4s,优选超过8s,尤其是超过12s。

154、在600℃至450℃温度范围内(中等温度范围mt)的第一冷却时长tmt可以通过缓慢持续的冷却或在该温度范围内在一定温度下保持一定时间来实现。甚至还可以进行中间加热。重要的是,扁钢产品至少要在600至450℃的温度范围内保持一段时间,即冷却时间tmt。在这一温度范围内,一方面铁向铝的扩散速度明显,另一方面铝向钢的扩散受到抑制,因为温度低于钢熔化温度的一半。这样,铁可以扩散到防腐蚀覆层中,而铝不会大量扩散到钢基板中。

155、铁扩散到防腐蚀覆层中有几个优点:首先,防腐蚀覆层的熔化在模压硬化前的奥氏体化过程中被延迟。其次,防腐蚀覆层和基板的热膨胀系数趋于一致。这意味着基板和表面的热膨胀系数之间的过渡区域变得更宽,从而降低了再加热时的热应力。

156、同时,铝向钢基板中的扩散也可能有很大的弊端:由于铝与氮的亲和力非常高,高铝含量会导致氮从铌碳氮化物或钛碳氮化物等细析出物中解除,并转而优先在晶界处形成铝氮化物等粗析出物。这不仅会劣化碰撞性能,还会减小弯曲角度。此外,这还会破坏最上层基板区域中的细析出物(如含铌析出物)的稳定性,而这些细析出物对许多优选特性都很重要。此外,与珠光体/贝氏体/马氏体相比,钢基板中的铝向铁素体的扩散速度不均匀,这将导致铝在钢基板边缘层中的分布不均匀。为了提高碰撞性能和弯曲性能,同样应避免这种情况。因此,铝扩散到钢基板中的这些缺点可以通过抑制作用来减少或避免。

157、通过优选的第一冷却时长tmt(14s),过渡界面层中的铁浓度增加,使得由此覆层中直接位于基板边界处的铝的活性进一步降低。这样,在模压硬化前的奥氏体化过程中,基板中的铝吸收量会进一步减少,从而带来上述相关优势。

158、在400℃至300℃的温度范围(低温范围nt)内的第二冷却时长tnt同样可以通过缓慢连续的冷却或在该温度范围内在一定温度下保持一定时间来实现。甚至还可以进行中间加热。重要的仅在于,扁钢产品至少要在400℃至300℃的温度范围内保持一段时间,即冷却时长tnt。

159、在这一温度范围内,碳在钢基板中仍有一定的扩散速度,而热力学溶解度很低。因此,碳会向晶格缺陷处扩散并在那里聚集,例如向着溶解的铌原子。这些铌原子由于其明显更高的原子体积而拓宽了原子晶格,因此增大了原子晶格中四面体和八面体间隙的尺寸,从而提高了c的局部溶解度。这就形成了c和nb的团簇,其然后在热成型的奥氏体化步骤中转变为非常精细的析出物,并导致了细化的奥氏体组织结构,从而也导致了硬化组织结构,并降低了游离氢含量。

160、在保持时间优选超过12s的情况下,会额外形成非常细小的铁碳化物(所谓过渡碳化物),这些碳化物在奥氏体化过程中又会迅速溶解,并导致额外的奥氏体晶核,从而导致更精细的奥氏体组织结构,进而形成硬化组织结构。

161、为了改善扁钢产品的表面粗糙度,可以选择性对涂层扁钢产品进行平整轧制,平整轧制度为最大2%。

162、本发明还涉及一种由包括上述钢基板和防腐蚀覆层的扁钢产品形成的金属板型件。防腐蚀覆层的优点是可以防止在热成型过程中的奥氏体化过程中形成氧化皮。此外,这种防腐蚀覆层还能保护已成型的金属板型件免受腐蚀。

163、在一个具体的实施方案中,金属板型件优选包括铝基防腐蚀覆层。金属板型件的防腐蚀覆层优选包括合金层和铝基层。在金属板型件中,合金层也常被称为相互扩散层。

164、防腐蚀覆层的厚度优选至少为10μm,尤其优选至少为20m,尤其是至少为30μm。

165、合金层的厚度优选小于30μm,特别优选小于20μm,尤其是小于16μm,特别优选小于12μm。根据防腐蚀覆层和合金层的厚度差,可以得出铝基层的厚度。

166、在此,合金层位于钢基板之上并直接与其邻接。金属板型件的合金层优选由35-90重量%的fe、0.1-10重量%的si、选择性的最多0.5重量%的mg和选择性的其他成分,其含量总和不超过2.0重量%,以及作为余量的铝组成。由于铁进一步扩散到合金层中,si和mg的比例相应地低于其在熔池熔体中的相应比例。

167、合金层优选具有铁素体组织结构。

168、金属板型件的铝基层位于钢部件的合金层之上并与之直接邻接。钢部件的铝基层优选由35-55重量%的fe、0.4-10重量%的si、选择性的最多0.5重量%的mg和选择性的其他成分,其含量总和不超过2.0重量%,以及作为余量的铝组成。

169、铝基层可以具有均匀的元素分布,其中局部元素含量的变化不超过10%。相比之下,铝基层的优选变体具有低硅相和富硅相。这里的低硅相是指平均si含量比铝基层的平均si含量低至少20%的区域。富硅相是指平均si含量比铝基层的平均si含量高至少20%的区域。

170、在一种优选的变体中,富硅相布置在低硅相中。富硅相尤其形成至少40%连续的层,其以低硅区域为边界。在另一种替代的实施变体中,富硅相以岛形布置在低硅相中。

171、在本技术意义中,“岛形”是指离散的非一体区域被另一种材料包围的布置方式,即在另一种材料中存在特定材料的“岛”。

172、在一种优选的变体中,钢部件包括布置在防腐蚀覆层上的氧化层。氧化层尤其位于铝基层之上,优选形成防腐蚀覆层的外终层。

173、钢部件的氧化层尤其超过80重量%由氧化物组成,其中氧化物的主要成分(即超过氧化物的50重量%)是氧化铝。除氧化铝外,氧化层中还可选择性单独或作为混合物存在氢氧化物和/或氧化镁。氧化层的未被氧化物和选择性存在的氢氧化物占据的其余部分优选由金属形式的硅、铝、铁和/或镁组成。

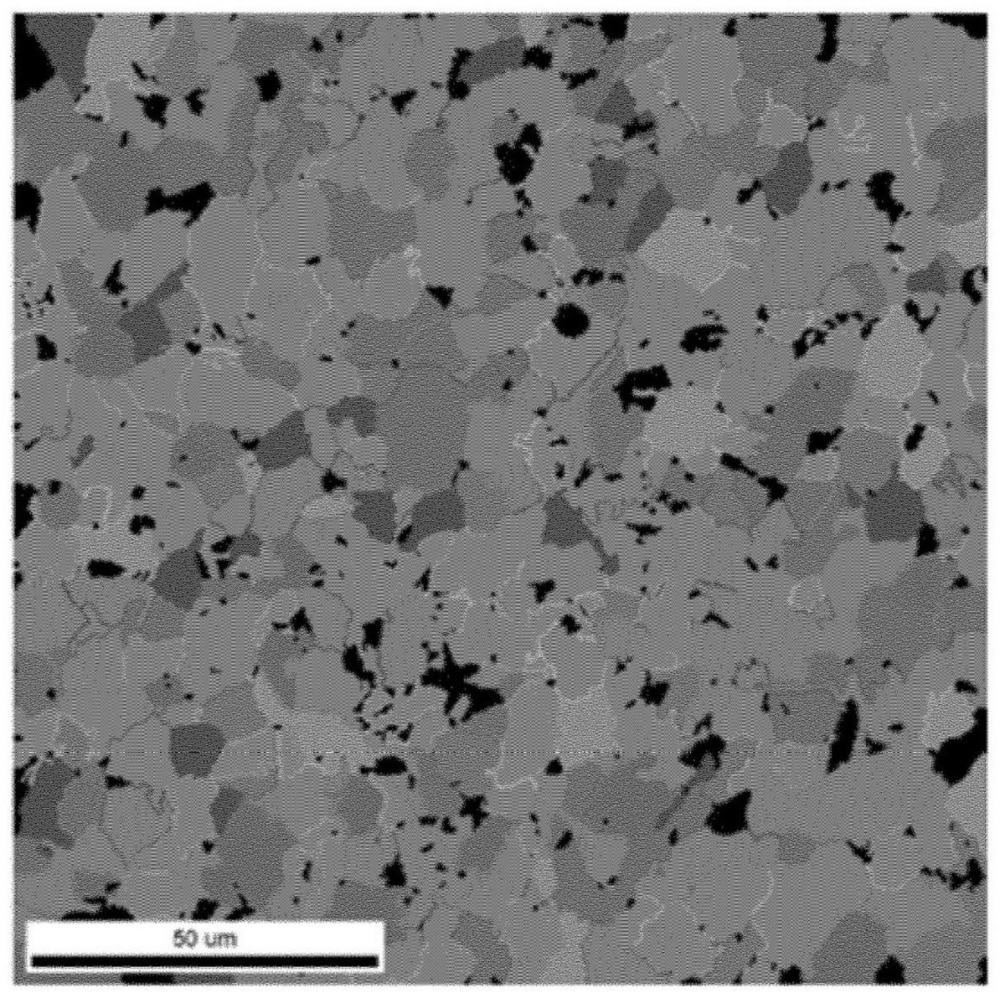

174、氧化层的厚度优选至少为50nm,尤其是至少100nm。此外,厚度最大4μm,尤其最大2μm。

175、在一种具体的设计方案中,金属板型件包括锌基防腐蚀覆层。

176、这种锌基防腐蚀覆层优选包括最多80重量%的fe、0.2-6.0重量%的al、0.1-10.0重量%的mg、选择性的0.1-40重量%的mn或cu、选择性的0.1-10.0重量%的铈、选择性的不超过0.2重量%的其他元素、不可避免的杂质以及作为余量的锌。al含量尤其最大2.0重量%,优选最大1.5重量%。由于扩散出现的fe含量优选大于20重量%,尤其是大于30重量%。此外,fe含量尤其最大70重量%,尤其最大60重量%。mg含量尤其最大3.0重量%,优选最大1.0重量%。防腐蚀覆层可以通过热浸镀层、物理气相沉积或电解方法进行施加。

177、在一个特定的扩展方案中,金属板型件的钢基板的组织结构具有至少部分超过80%的马氏体和/或下贝氏体,优选至少部分超过90%的马氏体和/或下贝氏体,尤其是至少部分超过95%,特别优选至少部分超过98%。在一种优选扩展方案中,金属板型件的钢基板的组织结构具有至少部分超过80%的马氏体,优选至少部分超过90%的马氏体,尤其是至少部分超过95%,特别优选至少部分超过98%。这里所说的“部分具有”是指金属板型件中存在具有所述组织结构的区域。此外,金属板型件也可能有具有不同组织结构的区域。因此,金属板型件区段性或区域性具有所述的组织结构。

178、由于马氏体含量高,因此可以达到很高的抗拉强度和屈服极限。

179、在一个优选的实施方案中,马氏体的前奥氏体晶粒的平均晶粒直径小于14μm,尤其是小于12μm,优选小于10μm。由于组织结构精细,因此更均匀。其结果是改善了机械性能,尤其是降低了裂纹敏感性,从而改善了弯曲性能和提高了断裂伸长率。

180、在进一步扩展的变体中,金属板型件至少部分具有至少950mpa的屈服极限,尤其是至少1100mpa,尤其是至少1200mpa,优选是至少1300mpa,特别优选是至少1400mpa,尤其是至少1500mpa。

181、在进一步发展的变体中,金属板型件至少部分具有至少1000mpa的抗拉强度,尤其是至少1100mpa,优选是至少1300mpa,优选是至少1400mpa,尤其是至少1600mpa,优选1700mpa,特别优选1800mpa。

182、金属板型件尤其至少部分具有至少3.5%的断裂伸长率a80,尤其是至少4%,尤其是至少4.5%,优选至少5%,特别优选至少6%。

183、此外,在一种优选的变体中,金属板型件至少部分具有至少30°的弯曲角,尤其是至少40°,特别优选至少45°,特别优选至少50°。这里的弯曲角是指根据板材厚度校正的弯曲角。校正后的弯曲角是根据受力最大时确定的弯曲角(根据vda标准238-100测量)(也称为最大弯曲角)以如下计算公式得出

184、弯曲角校正=弯曲角测定·√(板材厚度)

185、式中板材厚度以mm为单位。这适用于板材厚度大于1.0mm的情况。在板材厚度小于1.0mm的情况下,校正的弯曲角与测定的弯曲角一致。

186、在此,“部分具有”的含义是指金属板型件的某些区域具有规定的机械性能。此外,金属板型件也可能有一些区域的机械性能低于限值。因此,金属板型件区段性或区域性具有所述的机械性能。这样的原因是,金属板型件的不同区域可以经历不同的热处理。例如,个别区域可以比其他区域冷却得更快,这就导致在冷却较快的区域中例如形成更多的马氏体。因此,不同区域中也会形成不同的机械性能。这同样适用于下文阐明的维氏硬度。

187、在一种特别优选的变体中,金属板型件至少部分具有至少为60%,最多为85%的屈服极限比(屈服极限与抗拉强度之比)。屈服极限比优选至少为65%,尤其是至少70%。

188、所述的机械特性值证明对于用于确保汽车具有良好的碰撞性能特别有利。

189、在一个特定的扩展方案中,金属板型件的组织结构中含有细析出物,尤其是以铌碳氮化物和/或钛碳氮化物的形式存在。

190、本技术中的细析出物是指直径小于30nm的所有析出物。其他析出物称为粗析出物。

191、在一种优选设计方案中,细析出物的平均直径为最大11nm,优选最大10nm,尤其最大8nm,优选最大6nm。

192、在另一种优选设计方案中,金属板型件在组织结构中具有基本上细的析出物。在本技术中,基本上细的析出物被理解为所有析出物中80%以上,优选是90%以上是细析出物。这意味着所有析出物中80%以上、优选90%以上的直径小于30nm。

193、细析出物会产生具有小晶粒直径的特别精细的组织结构。精细的组织结构使其更加均匀。其结果是提高了机械性能,尤其是降低了裂纹敏感性,从而提高了弯曲性能和断裂伸长率。这还能改善韧性,具有更明显的断裂缩颈特征。

194、在一种优选的实施变体中,金属板型件至少部分具有至少500hv1的维氏硬度,优选是至少540hv1。

195、从定性角度来说,维氏硬度是测试体针对穿透的阻力,因此也是塑性变形的阻力。用维氏硬度表征的优点是,维氏硬度的测定也适用于相对较小的部件区段。这样,就可以对部件的由于几何形状(例如弯曲工件或层厚变化区域)而无法进行拉伸试验的个别区域进行目的性研究。维氏硬度根据din en iso 6507(2018.07)确定。数字“1”表示以千克重(kp)为单位的测试力,即此处为1kp。然而,在按照标准进行的测试中,从hv1到hv30的测量值没有明显差异。因此,不同测试力下的数值同样在针对hv1给出的范围内。

196、首先金属板型件用浸漆进行阴极涂层或进行类似的热处理,以确定该金属板型件的实际机械参数。阴极浸漆通常用于汽车行业的相应部件。在阴极浸漆中,首先将部件在水溶液中涂层。然后在热处理中对涂层进行烘烤。这包括将金属板型件加热至170℃,并在该温度下保持20分钟。随后,在环境空气中将部件冷却至室温。由于这种热处理会影响机械特性值,因此本技术意义中的机械特性值(屈服极限、抗拉强度、屈服极限比、断裂伸长率a80、弯曲角、维氏硬度)应被理解为其存在于带有阴极浸漆的部件上,或存在于成型后经过类似于阴极浸漆的热处理的部件上。实践中,阴极浸漆的热处理略有变化。温度通常为165℃-180℃,保持时间为12-30分钟。不过,这些变化(165℃-180℃;12-30分钟)对机械特性值的影响可以忽略。

197、在一种优选的变体中,金属板型件包括阴极浸漆。

198、金属板型件的一个扩展方案的特征在于,防腐蚀覆层是铝基防腐蚀覆层,并且金属板型件包括合金层和铝基层。

199、在一个特定设计方案中,合金层中的nb份额大于0.010重量%,优选大于0.015重量%,尤其是大于0.018重量%。

200、本发明的金属板型件优选是陆地交通工具、海洋交通工具或飞机的部件。它优选是汽车部件,尤其是车身部件。该部件优选是b柱、纵梁、a柱、车门框或横梁。

201、根据本发明的用于生产如上文所述的本发明金属板型件的方法至少包括以下步骤:

202、a)提供由一种扁钢产品制成的金属板裁切件,该扁钢产品包括由钢制成的钢基板,该钢除了铁和不可避免的杂质的组成(以重量%计)为

203、c:0.30-0.50%,

204、si:0.05-0.6%,

205、mn:0.5-3.0%,

206、al:0.10-1.0%,

207、nb:0.001-0.2%,

208、ti:0.001-0.10%

209、b:0.0005-0.01%

210、p:≤0.03%,

211、s:≤0.02%,

212、n:≤0.02%,

213、sn:≤0.03%

214、as:≤0.01%

215、以及选择性以下含量的一种或多种元素:“cr,cu,mo,ni,v,ca,w”:

216、cr:0.01-1.0%,

217、cu:0.01-0.2%,

218、mo:0.002-0.3%,

219、ni:0.01-0.5%,

220、v:0.001-0.3%,

221、ca:0.0005-0.005%,

222、w:0.001-1.00%;

223、a)加热金属板裁切件,使其至少部分超过裁切件的ac3温度,且裁切件在放入设置用于热压成型的成型工具(步骤c)时的温度t放入至少部分高于ms+100℃,尤其高于ms+300℃的温度,其中ms表示马氏体起始温度;

224、b)将加热后的金属板裁切件放入成型工具中,其中从加热装置中取出裁切件和放入裁切件所需的转移时长t转移不超过20s,优选不超过15s;

225、c)将金属板裁切件热压成型为金属板型件,其中在热压成型过程中,裁切件在超过1s的时长twz内以至少部分超过30k/s的冷却速率rwz冷却到目标温度t目标,并可选择性保持在该温度下;

226、d)将冷却到目标温度的金属板型件从工具中取出。

227、由此在根据本发明的方法中,先提供由符合上述说明以适合方式组成的钢制成的裁切件(步骤a)),然后以本身已知的方式将其加热,使得至少部分超过裁切件的ac3温度,并且裁切件放入热压成型用成型工具(步骤c))时的温度t放入至少部分高于ms+100℃,尤其是高于ms+300℃的温度。裁切件放入时的温度t放入尤其至少部分超过600℃。在一种特别优选的变体中,裁切件在放入时的温度t放入至少部分,尤其是全部在600℃至850℃的范围内,以确保良好的成型性和足够的可硬化性。在本技术的意义中,温度的部分超过(此处为ac3或ms+100℃或600℃)是指裁切件体积的至少30%,尤其是至少60%,优选是整个裁切件的体积超过相应的温度。这同样适用于上述优选变体中在600℃至850℃之间温度的至少部分的存在。因此,在放入成型工具时,至少30%的裁切件具有奥氏体组织结构,这意味着从铁素体到奥氏体组织结构的转变不必在放入成型工具时完成。相反,在放入成型工具时,裁切件最多70%的体积可由其他的组织结构成分组成,如退火贝氏体、退火马氏体和/或非再结晶或部分再结晶的铁素体。为此,可在加热过程中目的性地将裁切件的特定区域保持在比其他区域更低的温度水平。为此,可以以目的性的方式将热量只供应给裁切件的特定区段,或者将加热程度需较低的部分针对热量供应屏蔽起来。在工具中的成型过程中,裁切件材料温度的保持较低的部分中不形成、或只形成明显较少的马氏体,使得此处的组织结构明显比存在马氏体组织结构的其他部分软。这样,在分别成型的金属板型件中,就有可能目的性地形成较软的区域,在该区域中例如存在对于相应的用途而言最佳的韧性,而金属板型件的其他区域则具有最大的强度。

228、通过使得至少部分地在金属板裁切件中达到的温度在ac3至1000℃之间,优选在850℃至950℃之间,则可使获得的金属板型件具有最大强度特性。

229、需要超过的最低温度ac3根据hougardy,hp.在werkstoffkunde stahl band 1:grundlagen,verlag stahleisen gmbh,düsseldorf,1984,229页中给出的公式确定:

230、ac3=(902-225*%c+19*%si-11*%mn-5*%cr+13*%mo-20*%ni+55*%v)℃

231、其中,%c=钢的相应的c含量,%si=钢的相应的si含量,%mn=钢的相应的mn含量,%cr=钢的相应的cr含量,%mo=钢的相应的mo含量,%ni=钢的相应的ni含量,%v=钢的相应的v含量,裁切件由该钢制成。

232、如果在步骤b)中对裁切件进行完全加热,则可实现性能的最佳均匀分布。

233、在一种优选的实施变体中,在步骤b)中加热时金属板裁切件的平均加热速率r炉为至少3k/s,优选至少5k/s,尤其是至少6k/s,优选至少8k/s,尤其是至少10k/s,优选至少15k/s。在此,平均加热速率r炉应视为从30℃至700℃的平均加热速率。

234、在一种优选的实施变体中,标准化平均加热量θ标准为至少5kmm/s,尤其是至少8kmm/s,优选至少10kmm/s。最大标准化平均加热量为15kmm/s,尤其最大14kmm/s,优选不超过13kmm/s。

235、平均加热量θ是指从30℃到700℃的开尔文/秒为单位的平均加热速度与mm为单位的板材厚度的乘积。

236、在标准化平均加热量中,该乘积θ根据当前炉温t炉与900℃=1173.15k的参考炉温t炉,参考的比值按以下方式进行标准化:

237、θ标准=(t炉,参考4)/(t炉4)·θ

238、其中炉温的单位分别为开尔文。

239、在一种优选的实施变体中,加热在炉温t炉至少为ac3+10k,优选至少为850℃,优选至少为880℃,特别优选至少为900℃,尤其是至少为920℃,且最大1000℃,优选最大950℃,特别优选最大930℃的炉中进行。

240、优选地,在此炉内气氛的露点至少为-20℃,优选至少为-15℃,尤其是至少为-5℃,更优选至少为0℃,且最大+25℃,优选最大+20℃,尤其最大+15℃。

241、在一个具体的实施变体中,步骤b)中的加热在具有不同温度的区域内逐步进行。尤其是在具有不同加热区的辊底式炉中进行加热。在此,加热在具有至少为650℃,优选至少为680℃,特别是至少为720℃的温度(所谓进炉温度)的第一加热区进行。第一加热区的温度优选最大为900℃,尤其最大850℃。此外,炉内所有加热区的最高温度优选为最大1200℃,尤其是最大1000℃,优选最大950℃,特别优选最大930℃。

242、由加热时间和保持时间组成的炉内总时间t炉,在两种变体(恒定炉温、逐步加热)中都优选为至少2分钟,尤其是至少3分钟,优选至少4分钟。此外,在这两种变体中,炉内总时间都优选为最大20分钟,尤其最大15分钟,优选最大12分钟,尤其最大8分钟。更长的炉内总时间的好处是可以确保金属板裁切件的均匀奥氏体化。另一方面,在ac3以上过长的保持时间会导致晶粒粗化,从而对机械性能产生不利影响。

243、将如此加热的裁切件从相应的加热装置中取出,该加热装置例如是传统的加热炉、同样本身已知的感应加热装置或用于保持钢部件热度的传统装置,并以足够快的速度输送到成型工具中,使其到达工具中时的温度至少部分高于ms+100℃,尤其是高于ms+300℃,优选高于600℃,尤其是高于650℃,特别优选高于700℃。这里的ms表示马氏体起始温度。在一种特别优选的变体中,温度至少部分高于ac1温度。在所有这些变体中,温度尤其为最大900℃。这些温度区域总体上保证了材料的良好成型性。

244、在步骤c)中,将奥氏体化的裁切件分别从所使用的加热装置到成型工具的转移在优选最多20s,尤其最大15s之内完成。如此的快速转移用于避免在成型前的过分冷却。

245、工具在放入裁切件时通常具有在室温(rt)和200℃之间,优选在20℃和180℃之间,特别是在50℃和150℃之间的温度。例如在使用的冷却水温度略低(例如15℃)时,放入裁切件时的工具温度也可以略低于室温。由此在一些变体中,在放入裁切件时,工具温度在10℃至200℃之间。在一个特定的实施方案中,可以选择性将工具至少区域性加热到至少200℃,尤其是至少300℃的温度twz,以便仅对部件进行部分硬化。此外,工具温度twz优选为最高600℃,尤其最高550℃。只需确保工具温度twz低于所期望的目标温度t目标。在工具中的停留时间twz优选为至少2s,尤其是至少3s,特别优选的是至少5秒。在工具中的停留时间优选最长25s,尤其最长20s,优选最长10s。

246、金属板型件的目标温度t目标至少部分低于400℃,优选低于300℃,尤其是低于250℃,优选低于200℃,特别优选低于180℃,尤其是低于150℃。替代性地,金属板型件的目标温度t目标特别优选低于ms-50℃,其中ms表示马氏体起始温度。此外,金属板型件的目标温度优选至少为20℃,特别优选至少为50℃。

247、符合本发明规定的钢的马氏体起始温度应按以下公式计算:

248、ms[℃]=(490.85重量%-302.6%c-30.6%mn-16.6%ni-8.9%cr+2.4%mo-11.3%cu+8.58%co+7.4%w-14.5%si)[℃/重量%]

249、其中,%c表示钢中的c含量,%mn表示钢中的mn含量,%mo表示钢中的mo含量,%cr表示钢中的cr含量,%ni表示钢中的ni含量,%cu表示钢中的cu含量,%co表示钢中的co含量,%w表示钢中的w含量,%si表示钢中的si含量,单位为重量%。

250、符合本发明规定的钢的ac1温度和ac3温度应按以下公式计算:

251、ac1[℃]=(739重量%-22*%c-7*%mn+2*%si+14*%cr+13*%mo-13*%ni+20*%v)[℃/重量%]

252、ac3[℃]=(902重量%-225*%c+19*%si-11*%mn-5*%cr+13*%mo-20*%ni+55*%v)[℃/重量%]

253、其中,%c表示钢中的c含量,%si表示钢中的si含量,%mn表示钢中的mn含量,%cr表示钢中的cr含量,%mo表示钢中的mo含量,%ni表示钢中的ni含量,+%v表示钢中的钒含量(brandis h 1975 tew-techn.ber.1 8-10)。

254、这样,裁切件在工具中不仅能成型成金属板型件,还能同时淬火至目标温度。工具中到目标温度的冷却速率rwz尤其至少为20k/s,优选至少为30k/s,尤其至少为50k/s,在特定情况下至少为100k/s。

255、在步骤e)中移出金属板型件后,在0.5至600秒的冷却时长tab内将金属板型件冷却至低于100℃的冷却温度tab。这通常通过空气冷却进行。

- 还没有人留言评论。精彩留言会获得点赞!