铁矿石金属的还原和用于所述还原的反应器的制作方法

本公开内容涉及实现将铁矿石材料还原成还原的铁材料的方法,以及用于将铁矿石材料还原成还原的铁材料的还原反应器。

背景技术:

1、在直接还原铁(direct reduction iron,dri)工艺中,通过减少矿石的氧含量来发生铁矿石球团的还原。例如在us3748120中示出了用于将铁氧化物还原成金属铁的传统设备和方法。将铁矿石材料进给到立轴型还原炉的上部,并从炉的底部移除。将具有至少约800℃的温度并且基本上由h2和co组成的热还原气体通过在炉的入口与出口之间的进入口添加至炉中的材料的重力流中,并且与球团以逆流关系流动,并且在气体穿过已经加热的铁氧化物颗粒并将球团还原之后,在炉的顶部从炉中离开。可以将铁矿石材料,例如球团,在从炉中排出之前进行冷却。

2、来自这样的方法的实际产率通常为约68%至69%。为了提高产率,对于开发传统的dri竖炉采取了不同的策略。

3、提高产率的一种方式可以是在加工中使细屑的产生更少。在矿石处理操作期间,其中球团的物理磨损可能导致细屑,将细屑经由筛筛出,然后使材料进入炉中,从而导致较低的产率。此外,由于竖炉中的还原,可能在热破碎和工艺破碎中产生另外的细屑,其作为“矿浆”离开生产链,从而降低工艺的产率。

4、在us6132489中呈现了直接还原法,其中在一个单一立式反应器竖炉中连续地处理具有粗颗粒和细屑二者的铁矿石装料以实现高金属化率,以及减少移动床反应器中颗粒床的堵塞。立式还原反应器具有至少一个还原区,其中颗粒形成两种类型的床:流化床和移动床。将颗粒和细屑引入流化床中。使温度高于约700℃的还原气体向上流过还原区,使得还原气体形成具有第一部分颗粒的流化床和非流化床,其中第一部分的颗粒的平均尺寸小于第二部分的颗粒的平均尺寸。使含金属铁的颗粒从流化床中溢出,并落下穿过在流化床的上部处具有入口端的排出管。

5、在us9273368中示出了另一种提高dri方法的产率的策略。在此,将涂覆有矿物溶液的铁氧化物球团或块进给至预还原区、过渡区、金属化区和冷却区,同时使由外部部分燃烧产生的富燃料气体与亚化学计量体积的空气以逆流向上穿过预还原区,以便将涂覆的装料预热至约1000℃至1300℃范围内的温度,并将涂覆的装料部分还原,并使还原气体以并流向下穿过金属化区,从而完成铁氧化物到金属铁的还原。

6、尽管已经采取了不同的策略来改进dri方法和炉,但是仍然需要实现将铁矿石材料还原成还原的铁材料的改进方法。

技术实现思路

1、本公开内容的一个目的是提供实现将铁矿石材料还原成还原的铁材料的方法,该方法减轻或克服了现有技术还原方法的至少一些缺点。另一个目的是提供用于铁矿石材料的这样的还原的还原反应器。

2、本发明由所附独立权利要求限定。非限制性实施方案从从属权利要求、附图和以下描述中得出。

3、根据第一方面,提供了实现将铁矿石材料还原成还原的铁材料的方法。所述方法包括提供还原反应器,在还原反应器的顶部处将铁矿石材料进给到还原反应器中,从而在还原反应器中产生从还原反应器的顶部轴向向下朝向底部的铁矿石材料的重力流。在还原反应器的顶部处将加热的还原气体进给到还原反应器中,使得在还原反应器中还原气体与材料的重力流形成并流。在还原反应器中,通过还原气体将铁矿石材料还原成还原的铁材料。在还原反应器的下区段的气体出口处从还原反应器中移除废还原气体,以及在还原反应器的底部处从还原反应器中移除还原的铁材料。

4、添加至还原反应器的顶部的铁矿石材料可以为未还原的铁矿石材料,即在将该材料添加至还原反应器之前没有进行预还原。

5、铁矿石材料可以为铁矿石球团和/或铁矿石块和/或铁矿石团块。在此球团意指通常直径为6mm至16mm的球体,或者直径为3mm至18mm或6mm至18mm的球体。

6、在还原反应器的顶部处添加的铁矿石材料形成在重力下下降穿过还原反应器的材料的填充床。

7、在还原反应器中还原气体与铁矿石材料和后来形成的还原的铁材料的重力流形成并流。

8、还原反应器可以为还原炉或立式还原炉。

9、当将铁矿石材料进给至还原反应器时,铁矿石材料的温度可以为0℃至1300℃。因此,当添加时,铁矿石材料可以是冷的或加热的。如果被加热的话,则热材料的热势能/能量可以用于还原反应器中。

10、当将加热的还原气体进给至还原反应器的顶部时,加热的还原气体的温度可以为500℃至1000℃。

11、上述过程是可以有效地处理加热的铁矿石材料的还原过程。由于加热的铁矿石材料可以被供应到还原反应器中并被处理成还原的铁材料/金属化材料,因此该方法可以在球团厂之后使用/直接与球团厂合并。

12、为了平衡该过程的热能需求并获得等温或接近于等温的还原过程,即期望提高还原速度并减少还原时间的过程,使得在还原过程期间不存在温度的显著下降,并且在反应器中铁矿石材料床的上方与下方的气体温度之间的差异应最小,所添加的还原气体的温度可能必须相对于所添加的铁矿石材料的温度进行调节。

13、为了提高该过程的产率,温度选择应优选克服赤铁矿向磁铁矿转化期间的低温分解,其在450℃与650℃之间最主要/最显著。在还原反应器中的还原/金属化期间,期望高于该范围的温度以提高铁还原过程的产率。通过绕过赤铁矿向磁铁矿转化期间的低温分解,在该过程中可以减少由铁矿石材料形成的碎屑固体的比例。在产生较少量的碎屑固体的情况下,可以获得较高的产率。在此碎屑固体意指任何形式和尺寸的碎屑固体,例如粉尘/细屑/小颗粒材料,例如小于约6mm。

14、在冷进料装料的情况下,即铁矿石材料的温度为200℃或更低,相应的还原气体温度应为950℃至1000℃以满足以上要求。

15、当进给到还原反应器中的铁矿石材料的温度高时,即在1200℃至1300℃的范围内,所需的相应还原气体温度较低,例如在400℃至700℃的范围内,以平衡该过程的这样的能量需求。

16、使用上述方法,可以使还原过程的速率与现有技术方法相比更快,产生可以为低容积高生产量反应器的还原反应器设计。那么输出将直接取决于铁矿石材料温度和还原气体温度的选择。

17、将还原气体进给至还原反应器的顶部,使得存在加热的气体和材料的并流穿过还原反应器,产生了更有效的还原过程,并且与常规还原过程相比,该还原过程可以加速并且需要更短的时间来完成。使用本发明的方法,所得的还原/金属化可以高达94%或更高。此外,可以使用比目前标准尺寸更小/更短的还原反应器。

18、当还原气体在还原反应器的顶部进入时,与当气体在还原反应器的顶部离开时相比,由于低温分解最主要在还原反应器的上部,因此更少的材料可能损失成碎屑固体。在产生更少量的碎屑固体的情况下,这产生较高产率。

19、从还原反应器中移除出的废还原气体的温度可以为600℃至900℃。

20、从还原反应器中移除的还原的铁材料/金属化材料的温度可以为600℃至850℃。

21、下区段从还原反应器的底部延伸至中部。还原反应器的气体出口可以位于还原反应器的底部处。或者,气体出口可以位于还原反应器的这样的部分/区段处:当在还原反应器中材料的重力流方向上看时,位于还原反应器的底部的上方或正上方。

22、当将铁矿石材料进给到还原反应器中时,铁矿石材料的温度可以为0℃至1300℃。

23、铁矿石材料的温度可以为0℃至1300℃、或30℃至1300℃、或100℃至1300℃、或200℃至1300℃、或300℃至1300℃、或400℃至1300℃、或500℃至1300℃、或600℃至1300℃、或700℃至1300℃、或800℃至1300℃、或900℃至1300℃、或1000℃至1300℃、或1100℃至1300℃、或1200℃至1300℃、或0℃至1200℃、或0℃至1100℃、或0℃至1000℃、或0℃至900℃、或0℃至800℃、或0℃至700℃、或0℃至600℃、或0℃至500℃、或0℃至400℃、或0℃至300℃、或0℃至200℃、或0℃至100℃、或500℃至900℃、或800℃至1100℃,优选地≥800℃。

24、当将还原气体进给到还原反应器中时,还原气体的温度可以为500℃至1000℃。

25、还原气体的温度可以优选为500℃至900℃。如以上所讨论,还原气体温度的选择取决于添加至还原反应器的铁矿石材料的温度。

26、在冷铁矿石材料的情况下,所需的还原气体温度将更高,在950℃至1000℃的范围内。这样的高温可能需要向还原气体中注入氧气以获得该高温。在较低的温度下,可能不需要氧气注入。此外,不存在还原势的降低。期望不使用氧气注入系统,从而来节省大量经由氧化达到更高的气体温度的还原气体损耗。

27、从还原反应器中移除的废还原气体的温度可以为至少600℃,以及从还原反应器中移除的还原的铁材料的温度可以为至少600℃。

28、如果从还原反应器中移除的废还原气体和还原的铁材料的温度各自为至少600℃,则在还原反应器中在高于赤铁矿向磁铁矿转化期间的临界低温分解的温度下发生还原/金属化,该临界低温分解在450℃与650℃之间最主要/显著。

29、由于被移除的还原的铁材料的温度为至少600℃,因此可以将这种热的还原的铁材料直接排放至下游处理单元,这可以在该下游处理中节省大量的热能。

30、在一个实例中,可以由移除的热的还原的铁材料形成热模塑的压块。这对于紧接在还原过程之后的压块过程将产生显著的优势,其中主要的压块物理品质主导因素是压块机的进料的温度。进料温度越高,就密度和转鼓强度(tumble strength)而言,压块的物理品质越高。

31、传统地,如果反应器中的温度高于900℃,则将铁矿石材料例如球团涂覆(使用诸如石灰石、白云石和橄榄石以及膨润土的材料作为粘结剂),以避免在还原过程期间结块/粘连。

32、在本发明的方法中,铁矿石材料可以不需要这样的涂层,并且可以使用未涂覆的材料。在本发明的方法中,在将铁矿石材料还原之后,在反应器中没有任何地方达到900℃或更高的温度。因此,由于还原的材料的软烧结或铁对铁烧结,在反应器中没有或几乎没有结块/粘连,并因此,在反应器中没有或几乎没有材料结块/粘附。如果不需要涂层,则可以使用干燥且未涂覆的铁矿石材料。这节省了涂覆的加工和操作成本。

33、进给到还原反应器中的还原气体可以包含按体积计90%或更多的氢气。

34、进给到还原反应器中的还原气体可以包含按体积计90%或更多的h2,或者至少91%、92%、93%、94%、95%、96%、97%、98%、或至少99%的h2,优选地至少97%的h2。剩余为h2o和可能的其他气体,如n2。

35、与使用包含较少量的氢气的还原气体相比,使用纯h2或接近于纯h2,还原速率可以更快且还原时间更短。这将提高过程的生产率或生产量。此外,在该过程中可以存在较少产生碎屑固体。与当还原气体包含co时(如在标准还原过程中)相比,使用h2,铁矿石材料的膨胀较少。在此使用的还原气体可以不包含含碳的气体组分。

36、将加热的还原气体引入还原反应器中在反应器的顶部的高压力点处发生。

37、在还原反应器中可以将铁矿石材料在等温或接近于等温的还原过程中还原成铁材料。

38、等温或接近于等温的还原过程提高了还原速度并减少了还原时间。在等温还原过程中,在还原过程期间没有显著的温度下降,并且在反应器中铁矿石材料床的上方与下方的气体温度之间的差异应最小或尽可能地低。为了平衡该过程的热能需求并获得等温或接近于等温的还原过程,所添加的还原气体的温度可能必须相对于所添加的铁矿石材料的温度进行调节。在一个实例中,进给到还原反应器中的还原气体的温度可以为约900℃,以及进给到还原反应器中的铁矿石材料的温度可以为约800℃。

39、可以从由还原反应器中移除的废还原气体中分离干燥的碎屑固体,并在碎屑固体入口处重新进入还原反应器中,所述碎屑固体入口设置在当在还原反应器中的材料的重力流方向上看时在还原反应器的气体出口下方的点处。

40、重新注入干燥的碎屑固体期望提高过程的材料/固体产率。

41、根据第二方面,提供了用于将铁矿石材料还原成还原的铁材料的还原反应器。还原反应器包括:布置在还原反应器的顶部处的材料入口,所述材料入口被配置成用于将铁矿石材料进给到还原反应器中;布置在还原反应器的顶部处的气体入口,所述气体入口被配置成用于将加热的还原气体进给到还原反应器中,其中还原反应器、材料入口和气体入口被布置成使得通过材料入口进给的材料和通过气体入口进给的还原气体形成从还原反应器的顶部轴向向下朝向底部的并流,使得在还原反应器中铁矿石材料被还原。气体出口布置在还原反应器的下区段处,其被配置成用于从还原反应器中移除废还原气体,以及材料出口布置在还原反应器的底部处,其被配置成用于从还原反应器中移除还原的铁材料。

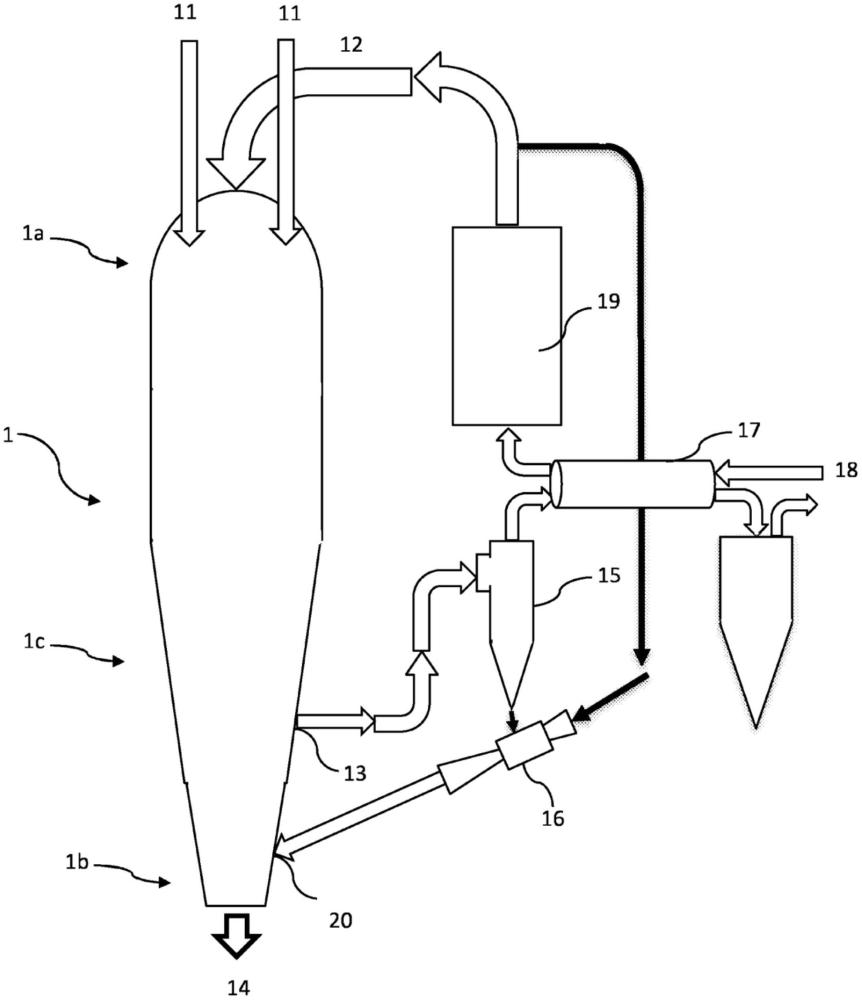

42、在气体出口处从还原反应器中移除废还原气体。这是还原反应器中的低压力点。气体出口优选地被适当地布置/设计成以避免碎屑固体(例如细屑/粉尘/球团)被携带到废还原气体中。

43、还原反应器还可以包括布置在气体出口处/气体出口后面的用于从废还原气体中分离干燥的碎屑固体的分离器。

44、还原反应器还可以包括固体再循环器,所述固体再循环器被布置成与分离器连接,并且被布置成使从废还原气体中分离的干燥的碎屑固体在碎屑固体入口处重新进入还原反应器中,所述碎屑固体入口被布置在当在还原反应器中的材料的重力流方向上看时在废还原气体出口下方的点处。

45、可以使用再循环喷射器使分离的干燥的碎屑固体重新进入还原反应器中。

- 还没有人留言评论。精彩留言会获得点赞!