用于制备涂覆有中间层和金刚石层的基材的方法与流程

本发明涉及用于制备涂覆有中间层和金刚石层的基材的方法,以及可通过所述方法获得的涂覆有中间层和金刚石层的基材。

背景技术:

1、金刚石涂层工具具有高硬度、良好的耐磨性、低摩擦系数、良好的热导率和低的热膨胀系数,从而具有优异的切削性能。金刚石层的施加通常通过化学气相沉积(cvd)进行。然而,将金刚石层直接施加到某些基材上是困难的,并且所得的金刚石层可能无法很好地粘附在基材上。尤其是将金刚石层沉积到硬质合金上具有挑战性。硬质合金是一种复合材料,包括硬质颗粒和将硬质颗粒粘合在一起的粘结相,粘结相通常包括钴、镍和铁中的任一种。当将金刚石层施加到硬质合金上时,粘结相会对成核和金刚石生长产生负面影响,并会促进非金刚石碳物质的形成,这反过来会降低金刚石层的质量及其与基材的粘附性。

2、本领域已知有几种方法可以改善金刚石层与基材(特别是硬质合金)的粘附性。从根本上讲,粘结相(大多数情况下为钴)必须钝化。一种方法是在施加金刚石层之前通过蚀刻从硬质合金的表面附近区域耗尽粘结相。然而,粘结相的去除会导致脆化和断裂韧性的降低,这很可能导致断裂。根据另一种方法,可以在硬质合金的表面上沉积对硬质合金和金刚石层均具有良好粘附性的中间层。中间层可充当粘结相的扩散屏障,并可补偿基材和金刚石层之间的热应力和/或机械应力差异。

3、de4434428a1公开了一种复合材料,其由基于硬质金属、金属陶瓷、陶瓷或钢的主体组成,中间层和多晶金刚石层施加在该主体上。中间层包括主要以四面体键合的含非晶碳层。

4、在ep2558610b1中,公开了一种用于使用pvd形成包括中间层和金刚石层的涂层的方法。si和c是所形成的sixc1-x-y-znymz中间层的主要成分,m是选自ti、zr、hf、v、nb、ta、cr、mo、w、y、b、al和ru中的一种或多种元素(其中0.4≤x≤0.6,0≤y≤0.1,且0≤z≤0.2)。

5、wo2018/112909a1提供了一种用于在施加金刚石涂层之前对硬质合金进行预处理的方法,其中在蚀刻粘结相之后,用包括底层(金刚石层或立方氮化硼层)、中间层和顶层(四面体非晶碳膜层)的涂层涂覆硬质合金。中间层包括金属过渡层和由金属氮化物、金属碳酸盐或金属硼酸盐制成的芯层。

6、cn114134504a报道了用murakami试剂蚀刻硬质合金工具的碳化钨(wc)晶粒并用酸性溶液(例如硫酸和过氧化氢的混合物)去除粘结相,然后将硬质合金工具浸入硫酸铜和硫酸铬的混合溶液中。硬质合金工具的表面附近区域中的钴被部分替换,并且获得了具有被铜铬层覆盖的钴亚表面层的硬质合金工具。然后可以在开始cvd金刚石生长之前将处理过的硬质合金工具在金刚石粉末悬浮液中成核。

7、us6214247b1涉及一种用于通过蚀刻气体从基材(例如硬质合金、金属陶瓷或氮化物)的表面去除粘结相的一部分以在表面中形成空隙的方法。随后,在这些空隙内沉积包含选自tic、tin、ticn、金刚石、al2o3、tialn、hfn、hfcn、hfc、zrn、zrc、zrcn、cr3c2、crn和crcn组成的组中的材料的涂层,以增加基材(例如金属切削刀片、模具、冲头)的耐磨性。

8、us2003/129456a1关注一种硬质合金,其包括硬相组分,该组分包括碳化钨和至少一种选自元素周期表中第4a、5a和6a族金属的碳化物、氮化物和碳氮化物的材料。硬质合金可以涂覆这样的层,该层包含金属碳化物、金属氮化物、金属碳氮化物、tialn、tizrn、类金刚石碳(dlc)、金刚石和al2o3中的至少一种,其中金属选自元素周期表中的第4a、5a和6a族。

9、ep0503822a2涉及一种硬质材料(例如硬质合金),中间层通过例如cvd、pvd或溅射施加在其上。中间层由能够容易引起成核的材料构成,例如含氮化硅、碳化硅或al2o3的材料。然后使涂覆在硬质材料上的中间层的表面变粗糙,例如通过刮擦或蚀刻。这在随后的涂覆步骤中增加了成核,以施加金刚石和/或类金刚石碳涂层。

10、us2013/164557a1公开了一种在pvd工艺中涂覆有中间层的基材。中间层具有由超过50at%的w和/或cr组成的金属部分。在pvd工艺之前,基材可以进行喷砂处理(例如,通过使用硬质材料颗粒进行喷砂)以增加其粗糙度。在pvd工艺之后,可以使所施加的中间层进行粗糙化,并使用磨料和/或金刚石颗粒对其进行成核预处理。随后通过cvd施加金刚石层。

技术实现思路

1、本发明的目的是提供涂覆有中间层和金刚石层的基材,其中,当施加金刚石层时,中间层显著减少了基材中存在的原子和/或离子通过中间层扩散。

2、根据权利要求,该目的通过(i)用于制备涂覆有中间层和金刚石层的基材的方法,以及(ii)能够通过所述方法获得的涂覆有中间层和金刚石层的基材来解决。

3、本发明涉及一种用于制备涂覆有中间层和金刚石层的基材的方法,包括以下步骤:

4、(a)用蚀刻剂使所述基材的表面粗糙化,

5、(b)在所述基材的粗糙化的表面上涂覆中间层,

6、(c)使所述中间层的表面成核,以及(e)通过化学气相沉积(cvd)工艺在所述中间层的成核的表面上涂覆金刚石层,

7、其中,所述中间层包括氧化铝(al2o3)和/或alcrxn,其中al为铝,cr为铬,x为准金属,优选为硅(si)或硼(b),n为氮。

8、本发明中使用的基材可选自金属,例如铁、钼、钨及其合金(例如碳化钨)、硬质合金、钢(例如不锈钢、高速钢)、氮化硅或它们的混合物。可以使用各种工具作为基材,例如切削工具(刀片、柄工具)、冲压工具、刀具、磨损部件(如模具或模子)等。因此,进一步公开了使用涂覆有中间层和金刚石层的基材作为工具。

9、本发明发现,使用包含al2o3和/或alcrxn(特别是al2o3、alcrsin、alcrbn或其混合物)的中间层,提供了有效的屏障,以防止在cvd工艺中施加金刚石层期间存在于基材中的原子和/或离子(特别是硬质合金的粘结相)通过中间层扩散,否则可能会对成核和金刚石生长产生负面影响。这反过来可能会阻碍sp3杂化碳的形成,反而会促进非金刚石碳物质的形成,这将显著降低金刚石层的质量。

10、在根据本发明的优选实施例中,基材是硬质合金(也称为碳化物)。中间层为硬质合金中存在的粘结相提供了极好的扩散屏障,否则粘结相可能会对界面处的金刚石生长产生不利影响,从而导致粘结力弱。在本发明中,可以在中间层上沉积高质量的金刚石层,而与作为基材的硬质合金的等级无关。特别优选地,在本发明中使用包含碳化钨作为硬质相和钴作为粘结相的硬质合金作为基材。硬质合金基材中可以包含各种量的钴,例如3至12wt%。首先,碳化钨具有高硬度,其次,它表现出极好的蚀刻响应(特别是当使用murakami试剂作为蚀刻剂时),使得碳化钨的表面可以很好地为进一步处理做准备。

11、优选地,中间层由alcrsin、alcrbn或al2o3组成,它们在高达1,100°c的金刚石生长范围内均具有出色的高温稳定性。此外,alcrsin、alcrbn和al2o3的表面能允许在进行成核时具有高成核密度,从而可以在中间层的成核表面上沉积封闭的金刚石层(即均匀的层,优选没有任何孔洞或缺陷)。此外,alcrsin、alcrbn和al2o3均表现出对基材的良好粘附性,并且提供出色的抗应力性,例如热应力或机械应力,这反过来有利于中间层与金刚石层的粘附。由包含alcrbn的中间层相对于包含alcrsin的中间层具有以下优点:不仅可以获得粘结相的良好钝化,而且由于氮化硼(bn)的晶格与金刚石的晶格相似,因此可以最小化可能对粘附产生负面影响的内部应力。

12、优选地,本发明的中间层中使用的al2o3是非晶态的。非晶态al2o3层的优点在于它比al2o3的晶体结构更紧凑、更致密,尤其是在低温下(例如低于300℃)沉积时,因此,即使非常薄的层也可以以封闭的方式沉积并且没有孔隙。

13、根据本发明,用蚀刻剂使基材的表面粗糙化。由此获得粗糙化的表面,这可以允许中间层更深地向内生长,例如由于增强的机械结合。此外,在蚀刻过程中可以去除基材的表面附近区域中存在的至少一些粘结相,这增加了剩余粘结相与随后施加的金刚石层的距离。这反过来又减少了在施加金刚石层期间粘结相(例如钴)的扩散,从而支持sp3杂化碳的产生,从而提高了粘附性。可以将基材浸入蚀刻剂中以确保整个表面的均匀蚀刻。在蚀刻步骤之前,可以对基材的表面进行机械预处理(例如,通过湿喷砂、干喷砂、拖曳精加工)和/或使用典型的清洁溶液进行清洁(例如,用超声波),以去除不需要的物质,例如研磨润滑剂、油和残留污染物,以便为后续蚀刻步骤准备表面,这与所用的基材类型(例如,当基材为硬质合金时,碳化物等级)无关。优选地,在蚀刻之前清洁基材的表面。蚀刻剂优选以蚀刻溶液的形式施加,即蚀刻剂在水中的溶液,特别是在软化水(demineralized water)中的溶液,蚀刻剂的浓度优选在50至95wt%的范围内(相对于溶液的总重量)。这允许施加更长的蚀刻时间而不会损坏基材的表面,这反过来又增加了表面的粗糙度,从而增加了与随后施加的中间层的粘附性。优选地,在20至40℃下蚀刻基材的表面30秒至5分钟。发现这些条件为随后的涂覆步骤很好地准备了基材表面,从而可以获得与中间层的良好粘附性。

14、在本发明的优选实施例中,用murakami试剂蚀刻基材的表面。murakami试剂是一种极好的蚀刻剂,能够很好地使基材的表面粗糙化,从而可以大大增强与随后施加的中间层的粘附性。murakami试剂可以包括1份铁氰化钾iii、1份氢氧化钾和10份水(重量份)。也可以使用氢氧化钠代替氢氧化钾。在本发明中发现,murakami试剂特别适合蚀刻碳化钨(wc),从而产生具有高粗糙度的表面,这允许与随后施加的中间层良好地机械结合,从而具有良好的粘附性。因此,当基材的硬质相中包含碳化钨时,特别优选使用murakami试剂作为蚀刻剂。优选地,用murakami试剂蚀刻基材的表面是在20至40℃范围内的温度下进行30秒至5分钟。当应用这些条件时,随后施加的中间层对基材的表面的粘附性可以显著增强。在特别优选的实施例中,蚀刻在25℃下进行3分钟。

15、进一步优选地,本发明的蚀刻以多步蚀刻工艺进行。因此,根据本发明的优选实施例,用murakami试剂蚀刻之后用酸蚀刻。由于murakami试剂是碱性的,随后用酸蚀刻可以从基材上去除不能用murakami试剂蚀刻和去除的成分。murakami试剂和酸的组合表面处理为随后涂覆中间层提供了基材表面的最佳制备。一方面,基材的表面可以显著粗糙化,这通过机械结合改善了基材与中间层的粘附性。所得的表面粗糙度使得在后续步骤中涂覆基材的表面时可以获得平坦且均匀的中间层。另一方面,可以从基材的表面附近区域充分去除粘结相,这导致在通过cvd工艺施加金刚石层期间粘结相的扩散显著减少。

16、当在本发明中使用硬质合金作为基材时,酸优选为能够作为硬质合金的粘结相的蚀刻剂的酸。这样,在蚀刻时可以去除存在于硬质合金的表面(例如由于先前的研磨步骤)和表面附近区域中的至少一些粘结相。所述表面附近区域中粘结相的消耗可以减少硬质合金的较深区域中的剩余粘结相朝向和通过随后施加的中间层扩散,从而可以沉积高质量的金刚石层。在蚀刻步骤之间,可以清洁表面,例如用水清洁,优选用软化水清洁。用酸蚀刻基材表面优选在20至40℃范围内的温度下进行30秒至5分钟。发现应用这些条件会导致随后施加的中间层与基材的表面的优异粘附性。有几种酸适用于本发明,例如硝酸(或其溶液)、硫酸(或其溶液)或过硫酸溶液(也称为卡罗酸)。例如,在后续蚀刻步骤中可以使用几种酸。本发明优选使用硝酸,因为它易于处理且可以进行高效蚀刻。此外,硝酸特别适用于使用硬质合金作为基材的情况,因为它对常用的粘结相(尤其是钴)表现出良好的蚀刻效率。当使用硝酸水溶液时,可以实现特别有效的蚀刻,其中硝酸的浓度为50至60wt%(相对于溶液的总重量)。在优选实施例中,在25℃下用硝酸(57wt%溶液)进行蚀刻60秒。

17、本发明特别优选采用两步蚀刻工艺蚀刻基材的表面,用murakami试剂和酸(优选硝酸)蚀刻。优选在两步蚀刻工艺的第一步中用murakami试剂进行蚀刻,在第二步中用酸进行蚀刻。特别优选在20至40℃的温度下蚀刻基材的表面,其中用murakami试剂蚀刻30秒至5分钟,用酸(特别是硝酸)蚀刻30秒至5分钟。优选地,使用硝酸浓度为50至60wt%(相对于溶液的总重量)的硝酸水溶液。遵循该蚀刻方案可出色地为涂覆步骤准备基材以施加中间层,从而可获得良好的粘附性。在两步蚀刻工艺之后,基材的经蚀刻的表面的粗糙度值rz可在0.1μm至2μm范围内。可以使用光学显微镜keyence vhx-7000(keyence international,比利时)的软件,通过对预定测量长度内的五个最高峰和五个最深谷进行平均来计算rz。此外,基材的经蚀刻的表面的平均粗糙度ra范围可以从0.1μm到0.5μm。在本技术中,粗糙度值是使用光学显微镜keyence vhx-7000根据din en iso 4287在800μm的测量长度上确定的。值得注意的是,确切的粗糙度值取决于研磨后获得的基材表面的粗糙度。当使用具有粘结相(特别是钴)的碳化钨(wc)作为基材时,rz值可以在wc晶粒尺寸的一半尺寸范围内(该晶粒尺寸范围可以从0.2μm到5μm,甚至从低于0.2μm到高于5μm)。

18、根据本发明,在用蚀刻剂使基材的表面粗糙化的步骤之后可以进行基材的清洁步骤。清洁可以用水进行。这用于去除蚀刻剂的残留物和经蚀刻的基材的残留物(例如当使用硬质合金作为基材时,粘结相的残留物)。优选地,将基材的表面浸入水浴中,例如,最多10秒或最多20秒。浸渍之后可以将其浸入充满水的超声波浴中1至5分钟,以产生没有任何残留物的清洁基材表面。优选使用软化水或去离子水来清洁基材的表面,这样可以避免水中存在的任何离子污染。这种离子污染可能会对后续的涂覆步骤产生负面影响,特别是基材表面与随后施加的中间层的粘附性。例如,当使用水纯度测试仪hi98309(hannainstruments,奥地利格拉茨)测量到充满软化水的超声波浴的电导率降低到低于1μs/cm时,可以认为清洁是足够的。

19、随后,在根据本发明的基材的粗糙化表面上涂覆中间层。可以通过各种薄膜沉积工艺(例如物理气相沉积(pvd)、化学气相沉积(cvd)、原子层沉积(ald)或溶胶-凝胶工艺)将中间层涂覆到基材的表面上。优选地,通过等离子体增强原子层沉积(pe-ald)或物理气相沉积(pvd)涂覆基材的表面,因为这样可以获得优异的结果。例如,可以形成均匀的中间层,该中间层优选没有任何孔洞或缺陷。中间层可以包括单层或多层,例如两层、三层或更多层。采用多层结构的优点在于,可以选择与基材结合强度高的材料作为内层,选择与金刚石结合强度高的材料作为外层。例如,中间层可以包括两层,其中一个中间层包含al2o3,另一个中间层包含alcrxn,优选alcrsin或alcrbn。

20、本发明中,中间层的平均厚度优选在0.1μm至5μm的范围内。如果平均厚度低于0.1μm,则不会显著提高结合强度,甚至可能导致层中出现针孔,而如果中间层的平均厚度高于5μm,则会对结合强度和残余应力产生负面影响。本技术中给出的层(中间层、金刚石层)的厚度值是根据从涂覆有这些层的基材的横截面获得的扫描电子显微镜(sem)图像确定的。平均厚度值是根据三次单次测量计算得出的。

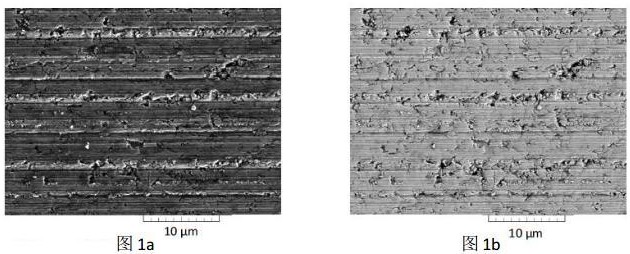

21、在根据本发明的优选实施例中,通过电弧pvd在基材的粗糙化表面上涂覆由alcrxn组成的中间层。电弧pvd工艺可以利用标准直流(dc)电弧蒸发,通过电磁场或永磁场设置控制电弧。可以使用多电弧源设置,例如通过使用两个或三个电弧。可以对中间层施加偏压以产生电场,从而控制离子的能量,使得离子可以到达要涂覆中间层的基材表面。可以使用alacrbxc靶材来形成alcrxn中间层,其中a为50至80at%,b为20至50at%,c为1至10at%。基材温度可以在400至500℃的范围内,并且可以通过一个或多个辐射加热器来维持。涂覆过程中的压力可以在5·10-3至8·10-2mbar的范围内。使用电弧pvd工艺的优点在于,可以通过常规施加的基材偏压在涂覆过程中用离子照射中间层,从而提高中间层的抗压强度。应用电弧pvd工艺后,形成的中间层的表面可以呈现液滴和增加的粗糙度。因此,中间层的表面可以通过不同的表面精加工方法来平滑,例如湿式或干式喷砂、刷洗、研磨或通过拖曳和流式精加工工艺。在根据本发明的优选实施例中,中间层可以通过本领域中众所周知的拖曳和流式精加工工艺来平滑。被涂覆的基材可以夹在旋转支架中,随后在旋转的同时浸没入干磨料介质中。所述磨料介质可以包括一种或多种磨料颗粒,例如刚玉颗粒、sic颗粒、sio2颗粒、核桃壳颗粒、金刚石颗粒或核桃壳颗粒和金刚石颗粒的混合物。磨料介质的颗粒直径范围通常可以为0.2至10mm。这允许减少甚至完全去除在电弧pvd工艺期间形成的中间层的表面上存在的液滴,这可以为根据本发明的方法的后续步骤出色地准备中间层。所得中间层的平均厚度范围为1μm至5μm。

22、在根据本发明的另一个优选实施例中,通过pe-ald在基材的粗糙化表面上涂覆由al2o3组成的中间层。这是一种自限膜生长方法,其特征在于将生长膜交替暴露于化学前体,从而依次沉积(亚)单层。pe-ald的主要优点包括膜密度高、杂质含量低、化学计量性好和电子性能优异。此外,使用pe-ald,在al2o3沉积过程中的化学反应可以在30至300℃范围内的较低温度下启动。因此,温度窗口可以向下扩展。可以使用包含o2、n2、nh3、h2或其混合物的等离子体。可以使用三甲基铝(tma)和氧气(o2)作为沉积al2o3的前体。沉积可在10-1至5mbar的压力范围内进行。相反,在真空下,tma和氧气的反应太慢,无法在经济的时间内完成沉积。可以应用高频脉冲氧等离子体(射频(rf)为13.56mhz,高达60mhz的甚高频(vhf))。仅在氧气阶段点燃等离子体就足够了。由于氧气在没有激发的情况下不会与tma发生反应,因此无需进行耗时的吹扫/抽气。相反,氧气可以直接用作吹扫气体。所得al2o3中间层的平均厚度范围为0.1μm至0.6μm。

23、根据本发明,中间层的表面被成核。所述表面是指中间层的与其面向基材的表面相反的表面。在随后施加金刚石层时,使中间层的该表面成核支持了sp3杂化碳的生长。可以使用几种成核工艺,例如(a)刮擦基材,例如手动使用金刚石糊剂或工业上通过喷砂;(b)通过溶剂(例如异丙醇或软化水)和硬质材料颗粒(例如金刚石颗粒或al2o3、sic、bc等颗粒)的混合物进行超声波播种;(c)偏置增强成核(ben),由此施加负电位以加速带电物质并将它们带到基材表面上;(d)电喷涂;或(e)浸涂。

24、本发明特别优选的是,在中间层的成核表面实现高于1010/cm2的高成核密度。可以通过使用图像处理软件对从扫描电子显微镜(sem)获得的图像中的种子进行计数来确定密度。这使得随后施加的金刚石层具有低粗糙度和出色的均匀性(例如,显著减少甚至没有孔洞和不均匀性)。此外,由于良好的粘附性,在生长的早期阶段已经可以形成封闭的金刚石层。例如,可以通过以下过程获得这种高成核密度:可以将具有确定的晶粒尺寸(例如5nm至10nm)的金刚石颗粒胶体溶解在溶剂中。使用异丙醇或软化水作为溶剂已被证明可以实现良好的成核效率。涂覆有中间层的基材可在超声波浴中成核10分钟至数小时,取决于金刚石颗粒的浓度(0.1至10ct/升)和超声波装置的功率(100至1,000w)。优选地,超声波浴中的成核时间为10至30分钟。进一步优选地,超声波浴中的温度可在0℃至20°c的范围内。使用这些参数中的任何一个都可以实现有效成核。

25、根据本发明,随后通过cvd工艺将金刚石层涂覆到中间层的成核表面上。根据本发明的金刚石层旨在指微晶或纳米晶金刚石层,或两者的组合(例如作为多层或梯度层)。可以使用本领域中公知的热丝(hf-)cvd工艺。可替代地,可以使用wo2018/064694a1中公开的装置和方法来执行本发明的cvd工艺。然后可以将包括中间层的基材作为基材放置在沉积室中。可以通过气体入口将工艺气体(氢气或氢气和含碳气体的混合物,例如甲烷)供给到气体活化元件的流动通道中。可以加热气体活化元件的围绕流动通道的壁,优选在至少2,000℃的温度下加热,使得流动通道内的工艺气体可以被热激发。流动通道的横截面积优选在5至30mm2的范围内,以增加工艺气体与壁的撞击激发。进一步优选地,气体活化元件的流动通道在两端被封闭,例如用封闭体封闭,使得气体活化元件除了入口开口和出口开口之外没有开口。恰好一个出口开口的面积与气体活化元件的横截面积之间的比率优选为1:5至1:20,特别是1:10,这进一步提高了工艺气体的激发率。由于开口数量少且流动通道在两端封闭,气体活化元件内部的流动通道中的分压可以显著增加。因此,分压可以比分离室中的压力高出达几倍。这允许通过冲击激发(例如碰撞诱导解离)以及热激发进一步激发工艺气体。因此,优选地,通过热激发和冲击激发的组合来激发包含氢的工艺气体。这产生80%及以上的原子氢激发率,而单独的热激发仅可导致最多30%的激发率。这种高激发率可以加速金刚石生长率并产生具有高纯度的金刚石层。此外,由于本发明的高激发率和工艺气体的受控流动,可以增加气体活化元件与基材的距离,这显著改善了沉积的金刚石层的均匀性。在已知的热丝cvd工艺中,由于在背景中引入腔室的工艺气体的低激发率,需要选择气体活化元件与基材的小距离(通常在5至10mm的范围内),而没有局部控制。相反,在根据wo2018/064694a1的cvd工艺中,由于工艺气体的激发率相对较高,因此可以在气体活化元件和基材表面之间设置较大的距离。该距离优选在20至100mm的范围内,特别优选在40至60mm的范围内,这确保基材表面上的温度分布均匀,从而提高沉积的金刚石层的均匀性。在基材的表面上沉积金刚石层期间,基材的温度范围可为750℃至950℃。在本发明中,基材温度优选在750°c至850℃的范围内。cvd工艺的持续时间取决于目标厚度,通常在10小时至20小时的范围内。此外,沉积室中的压力范围可为1至40mbar。使用任何这些参数都有助于产生均匀的金刚石层。

26、利用根据本发明的方法,可以产生几乎或甚至完全没有针孔的中间层和金刚石层,从而可以实现良好的层间粘附性和与基材表面的良好粘附性。此外,在施加金刚石层期间,可以减少或甚至避免原子从基材(例如从其粘结相)向金刚石层的扩散。在本发明中,可以通过仔细选择加工参数和可选的清洁步骤来确保形成几乎没有针孔或没有针孔的层,以避免在形成的层中出现灰尘、污染物或夹杂物。

27、本发明还涉及一种可通过本发明的方法获得的涂覆有中间层和金刚石层的基材。中间层布置在基材和金刚石层之间。

28、根据本发明的优选实施例,中间层的平均厚度在1μm至5μm范围内,优选为2μm至4μm,由alcrsin或alcrbn组成。因此,中间层可以几乎或甚至完全无针孔,可以很好地补偿基材和金刚石层之间的热应力和/或机械应力的差异,并且对基材和金刚石层均具有优异的粘附性。此外,如果基材是硬质合金,则所述中间层可以为硬质合金的粘结相提供优异的扩散屏障。

29、在替代的优选实施例中,中间层的平均厚度在0.1μm至0.6μm范围内,优选为0.1μm至0.2μm,由氧化铝(al2o3)组成。因此,中间层可以几乎或甚至完全无针孔,可以很好地补偿基材和金刚石层之间的热应力和/或机械应力的差异,并且对基材和金刚石层均具有优异的粘附性。此外,如果基材是硬质合金,则所述中间层可为硬质合金的粘结相提供极好的扩散屏障。

30、优选地,根据本发明的金刚石层包含至少95wt%的sp3杂化碳(即金刚石),更优选地至少98wt%的sp3杂化碳,特别优选地至少99wt%的sp3杂化碳。这确保了金刚石层的良好质量和与中间层的极好粘附性。金刚石层的平均厚度优选地在0.1μm至300μm的范围内。低于0.1μm的平均厚度不足以提供性能(例如耐磨性)的显著提高,而高于300μm的平均厚度不能产生性能的进一步显著改善。

31、由于金刚石层,根据本发明的被涂覆的基材表现出高硬度和高耐磨性。因此,可实现优异的耐磨性和抗断裂性以及良好的粘附性和韧性,从而提高耐久性。

32、优选地,在本发明中,通过能量色散x射线光谱(edx)分析从被涂覆的基材的横截面确定,中间层中存在基材粘结相的面积分数相对于中间层的总面积低于15%,更优选低于12%,最优选低于8%。优选地,基材为硬质合金,粘结相包含钴或甚至由钴组成。可通过在氩气气氛下(即cvd工艺期间通常应用的条件)对涂覆有中间层的基材进行900℃的热处理10小时,随后准备被涂覆的基材的横截面并生成edx图像来确定面积分数。值得注意的是,根据本发明的cvd工艺期间的优选温度范围为750至850℃,然而,在热处理期间使用更高的温度可以促进对中间层的扩散特性的评估。当对被涂覆的基材进行所述热处理时,在edx分析之前不施加金刚石层。然而,面积分数也可以从涂覆有中间层和金刚石层的基材的横截面确定,在这种情况下,如上所述的热处理被cvd工艺取代。当在850℃的温度下进行10小时的cvd工艺时所获得的结果与当对涂覆有中间层(且没有金刚石层)的基材进行热处理时所获得的结果相对应。由于扩散性低,根据本发明的中间层可以充当出色的扩散屏障,其显著减少或甚至完全阻止硬质合金中的粘结相向中间层扩散并穿过中间层。因此可以显著改善金刚石层与中间层的粘附性。因此,可以沉积高质量的金刚石层。发现使用由alcrsin、alcrbn或al2o3组成的中间层可以获得特别低的粘结相(特别是钴)扩散。相反,当使用不同于本发明的中间层时,中间层中存在粘结相的面积分数可显著更高,例如相对于中间层的总面积高于15%或甚至高于20%。这反过来会降低粘附性,从而影响金刚石层的质量。

33、根据本发明,优选地,中间层的成核表面的粗糙度与经蚀刻的基材的表面处于相同的范围内。优选地,中间层的成核表面的粗糙度rz范围为0.1μm至2μm,特别优选0.2μm至2μm,如根据din en iso 4287使用光学显微镜keyence vhx-7000测定的。

34、当使用具有粘结相(特别是钴)的碳化钨(wc)作为基材时,优选地,硬质合金的粗糙度在wc晶粒尺寸的一半的范围内(其晶粒尺寸范围可为0.2μm至5μm,或甚至可为0.2μm以下至5μm以上)。当施加由al2o3组成的中间层时,由于al2o3层的平均厚度较小(例如,低于0.2μm),因此其表面可以表现出与经蚀刻的基材的表面的粗糙度相似的粗糙度。相反,当施加由alcrsin或alcrbn组成的中间层时,由于alcrsin或alcrbn层的平均厚度相对较高(例如,2μm至4μm),因此与底层基材的表面相比,获得较低的粗糙度。

- 还没有人留言评论。精彩留言会获得点赞!