钢、所述钢制造的产品及其制造方法与流程

本发明涉及被称为“马氏体时效钢”的领域,涉及尤其用在需要一种或多种以下性质的应用中的钢:优异的机械性质(极高的疲劳强度、高屈服强度和高断裂强度),热处理简单以及在这些处理后的尺寸稳定性,易于焊接以及良好的成型性。

背景技术:

1、这些马氏体时效钢的特征在于马氏体结构,该马氏体结构能够在经时效处理时通过沉淀出适用于获得高机械性能的金属间相而在时效处理后获得硬化。

2、通常,已知的m 250型马氏体时效钢包括具有以下典型组成(如本文中的所有部分示出的所有的组成一样,以重量百分比表示):ni=18%、co=9%、ti=0.45%(被称为x2nicomo18-9-5钢种),其余通常为铁和制造所带来的杂质,所含ti作为硬化元素。它们尤其用于形成这样的部件:该部件所具有的优异性质既能够作为实体部件(发动机轴、离心叶片等)又能够作为高性能精密部件:手表的弹簧、击剑叶片、特别是用于汽车或一般车辆的cvt(连续变速器)型的自动传动带的部件、或机床和其它旋转机器。对于在使部件经受疲劳的应用,通常的做法是:除了时效之外,使部件经受渗氮、碳氮共渗、喷丸处理、渗碳来硬化表面。

3、从文献ep-b1-1 339 880可知,不含ti的马氏体时效钢也已知具有以下组成:ni=12%~24.5%;mo=2.5%;co=4.17%;al≤0.15%;ti≤0.1%;n≤30ppm;si≤0.1%;mn≤0.1%;c≤50ppm;s≤10ppm;p≤50ppm;h≤3ppm;o≤10ppm;其余为fe和由制造所带来的杂质,其中ni+mo为20%~27%;co%×mo%为50~200;ti%×n%≤2.10-4,其通过包括vim型(真空感应熔炼)和/或var型(真空电弧重熔)的处理的方法来生产,可选地这些方法可与esr熔渣重熔(电渣重熔)相结合。这些钢随后通过热加工和冷加工进行转化,以获得很薄(例如1mm或更小)的带材。在部件已经历成型后,进行沉淀硬化,以赋予该部件以关键机械性能;随后的表面处理可以赋予在疲劳应力、静摩擦、动态磨损等方面的增强表面性能。

4、与先前已知的含有约18%的ni、9%的co、5%的mo、0.5%的ti和一些al的马氏体时效钢相比,文献ep-b1-1 339 880中的这些钢通过与受控夹杂物群体和疲劳耐久性相关的更高的疲劳强度(在时效、渗氮状态中)而与之前的那些相区别。更具体地说,冷轧产品的目标机械性能为ar>2.5%,rp0.2<1140mpa,rm<1480mpa;在时效状态下,rp0.2>1770mpa,rm>1800mpa;最后,在渗氮状态下,目标性能为ar>1%;rm>1930mpa。

5、从文献ep-b1-2 180 073可知,具有高疲劳强度和拉伸强度的用于cvt带的马氏体时效钢具有如下组成:c≤100ppm;si≤0.1%;mn≤0.1%;p≤0.01%;s≤50ppm;ni=17-22%;cr=0.1%~4.0%;mo=3.0%~7.0%;co=10.0%~20.0%;ti≤0.1%;al≤0.05%;n≤300ppm;o≤50ppm;0<b≤0.01%;可选存在至多0.01%的ca,至多0.005%的mg,至多0.01%的zr,其余为fe和杂质,其中,co/3+mo+4al为8.0%~15.0%。优选地,所施加的热处理和热机械处理赋予它们以astm 10或更细的非常细晶粒。

6、同样,从本技术人的专利申请pct/ib2015/052975可知的是,由具有低碳含量和受控夹杂物群体(population)与1%~25%的co含量和1%~12%的mo含量组合为马氏体时效钢。可加入的硬化元素mo+co之和为20%~29%,并且ni+co+mo至少为29%。然而,在该申请的最佳推荐中,高成本元素的含量仍然很高。

技术实现思路

1、本发明的目的是提供一种新型的马氏体时效钢,该马氏体时效钢与高机械性质相关的材料成本尽可能低。换言之,与刚刚描述的钢相比,对于最终产品尤其经受疲劳的应用中,所述钢应当在相对低材料成本和极好的固有机械特性(与优异的表面性能相关,例如在渗氮行为方面)之间呈现出最佳折衷。对于上述应用,需要充足的拉伸强度和/或疲劳强度与改善的表面性质,尤其是在表面处理以形成渗氮、碳氮共渗、渗碳、喷丸或其它层的能力相结合。该层必须能够提供表面上的残余应力,从而能够在通过表面层压缩的循环负荷下延迟开裂。例如,可经由赋予产品表面硬度、残余应力的相对水平和所形成的相的类型来评价表面处理的效果。

2、为此目的,本发明的主题是一种钢,其特征在于,所述钢具有以重量百分比计的以下组成:

3、10.0%≤ni≤24.5%,优选12.0%≤ni≤24.5%;

4、1.0%≤mo≤12.0%,优选2.5%≤mo≤7.0%;

5、1.0%≤co≤18.0%,优选4.0%≤co≤18.0%,更优7.0%≤co≤16.0%,进一步更优8.0%≤co≤15.0%;

6、14.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤29.0%,优选15.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤27.0%,更优17.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤26.0%;

7、21.5%≤ni+co+mo≤47.5%,优选25.0%≤ni+co+mo≤40.0%;

8、痕量≤al≤4.0%,优选痕量≤al≤2.0%;

9、痕量≤ti≤0.1%;

10、痕量≤n≤0.010%;

11、痕量≤si≤4.0%,优选≤2.0%;

12、痕量≤mn≤13.0%,优选痕量≤mn≤4.0%;更优0.14%≤mn≤4.0%;

13、优选si+mn≥0.13%;

14、痕量≤c≤0.03%;

15、痕量≤s≤0.0020%,优选痕量≤s≤0.0010%;

16、痕量≤p≤0.005%;

17、痕量≤b≤0.01%;

18、痕量≤h≤0.0005%;

19、痕量≤o≤0.03%;

20、痕量≤cr≤5.0%,优选0.01%≤cr≤5.0%;更优0.1%≤cr≤5.0%;

21、痕量≤cu≤4.0%;

22、痕量≤w≤6.0%;

23、痕量≤zr≤4.0%;

24、痕量≤ca≤0.1%;

25、痕量≤mg≤0.8%;

26、痕量≤nb≤4.0%;优选nb≤2.0%;

27、痕量≤v≤4.0%;

28、痕量≤ta≤4.0%;

29、痕量≤y≤4.0%;

30、优选痕量≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤14.0%,更优痕量≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤8.0%;进一步更优0.14%≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤8.0%;

31、优选al+cr≥0.1%,更优≥0.17%;

32、其余为铁和由制造所带来的杂质;

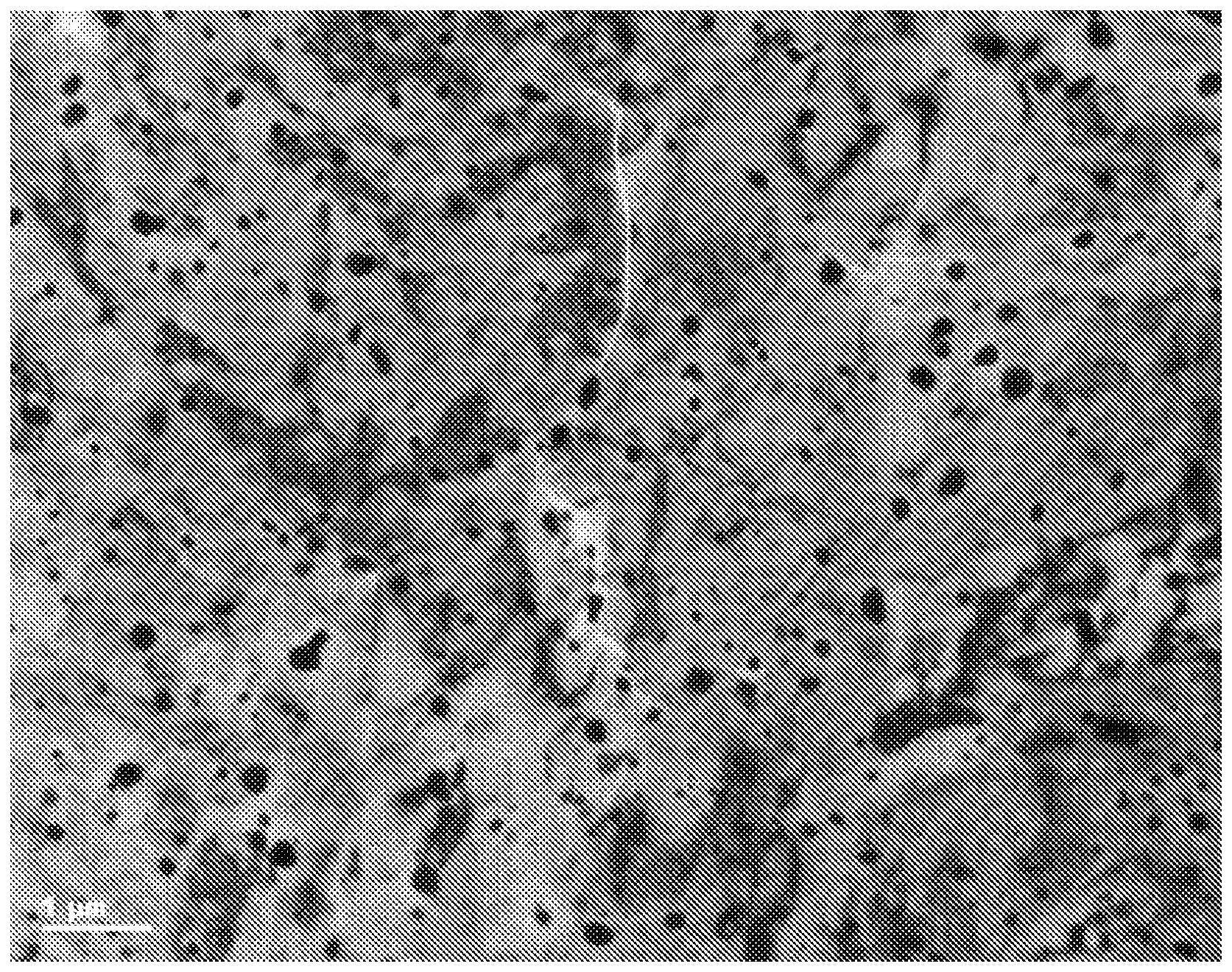

33、并且特征在于,在所述钢为热加工部件或热轧板材的形式时对650mm2抛光表面以及在所述钢为冷轧板材的形式对800mm2的抛光表面进行图像分析观察到的夹杂物群体不含等效直径大于10μm的非金属夹杂物,且优选不含等效直径大于8μm的非金属夹杂物。

34、本发明的另一主题是一种用于生产钢产品的方法,其特征在于:

35、用组成与前述组成相符的钢制备重熔电极;

36、使用单次或多次重熔过程来使该电极重熔以得到经重熔的电极;

37、使所述经重熔的电极经受在1050℃~1300℃下的至少一次热加工以得到热加工板材或热加工带材;

38、并且可选地,对所述热加工板材或所述热加工带材进行热处理。

39、可选经热处理的所述热加工板材或带材具有285hv10或更高的维氏硬度,该硬度沿部件或热轧板材的横截面来评估。

40、随后,可对所述热加工板材或所述热加工带材进行一道次或多道次冷轧,以得到厚度为2mm或更低,优选1mm或更低的板材或带材。

41、在两道次冷轧之间或在最后一道次冷轧之后,可使所述板材或带材经受至少一次热处理。

42、各道次的累积冷轧速率为至少30%,优选至少40%。

43、可选经热处理的所述热轧或冷轧板材或带材可具有至少70%的马氏体结构,2030mpa或更高的拉伸强度,2000mpa或更高的补偿屈服强度,以及1%或更高的均匀延伸率。

44、对可选经热处理的所述热轧或冷轧板材或带材进行切割并可选地进行成型。

45、使可选经热处理的、被切割的且可选经成型的所述热轧或冷轧板材或带材可在400℃~600℃经受硬化处理30分钟至5小时,优选在420℃~550℃下经受硬化处理30分钟至2小时。

46、在硬化之后,使被切割的且可选经成型的可选经热处理的板材或带材经受表面处理以改善动态屈服强度。

47、所述表面处理可为渗碳,或者为气体渗氮,或者为离子渗氮,或者为碳氮共渗,或者为喷丸处理。

48、可选经热处理的热轧板材或带材,或者可选经热处理的冷轧板材或带材的晶粒尺寸可为5astm或更细,优选10astm或更细。

49、本发明的另一主题为一种经热轧且可选经热处理的钢产品,其特征在于,所述钢产品具有以重量百分比计的以下组成:

50、10.0%≤ni≤24.5%,优选12.0%≤ni≤24.5%;

51、1.0%≤mo≤12.0%,优选2.5%≤mo≤7.0%;

52、1.0%≤co≤18.0%,优选4.0%≤co≤18.0%,更优7.0%≤co≤16.0%,进一步更优8.0%≤co≤15.0%;

53、14.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤29.0%,优选15.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤27.0%,更优17.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤26.0%;

54、21.5%≤ni+co+mo≤47.5%,优选25.0%≤ni+co+mo≤40.0%;

55、痕量≤al≤4.0%,优选al≤2.0%;

56、痕量≤ti≤0.1%;

57、痕量≤n≤0.010%;

58、痕量≤si≤4.0%,优选≤2.0%;

59、痕量≤mn≤13.0%,优选痕量≤mn≤4.0%;

60、痕量≤c≤0.03%;

61、痕量≤s≤0.0020%,优选痕量≤s≤0.0010%;

62、痕量≤p≤0.005%;

63、痕量≤b≤0.01%;

64、痕量≤h≤0.0005%;

65、痕量≤o≤0.03%;

66、痕量≤cr≤5.0%,优选0.01%≤cr≤5.0%;更优0.1%≤cr≤5.0%;

67、痕量≤cu≤4.0%;

68、痕量≤w≤6.0%;

69、痕量≤zr≤4.0%;

70、痕量≤y≤4%;

71、痕量≤ca≤0.1%;

72、痕量≤mg≤0.8%;

73、痕量≤nb≤4.0%;优选nb≤2.0%;

74、痕量≤v≤4.0%;

75、痕量≤ta≤4.0%;

76、痕量≤y≤4.0%;

77、优选痕量≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+y+ti+n≤14,0%,更优痕量≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+y+ti+n≤8.0%;进一步更优0.14%≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤8.0%;

78、优选al+cr≥0.1%,更优≥0.17%;

79、其余为铁和由制造所带来的杂质;

80、并且特征在于,对热加工部件或热轧板材的650mm2抛光表面进行图像分析时观察到的夹杂物群体优选不含等效直径大于8μm的非金属夹杂物。

81、本发明的另一主题是一种经热轧且可选经热处理的钢产品,其特征在于,所述钢产品具有至少70%的马氏体结构,2030mpa或更高的拉伸强度,2000mpa或更高的补偿屈服强度,1%或更高的均匀延伸率,以及285hv10或更高的维氏硬度,该硬度沿部件或热轧板材的横截面来评估。

82、本发明的又一主题是一种钢的冷轧板材或带材,其特征在于,所述冷轧板材或带材具有以重量百分比计的以下组成:

83、10.0%≤ni≤24.5%,优选12.0%≤ni≤24.5%;

84、1.0%≤mo≤12.0%,优选2.5%≤mo≤7.0%;

85、1.0%≤co≤18.0%,优选4.0%≤co≤18.0%,更优7.0%≤co≤16.0%,进一步更优8.0%≤co≤15.0%;

86、-14.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤29.0%,优选15.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤27.0%,更优17.0%≤mo+co+si+mn+cu+w+v+nb+zr+y+ta+cr+c+al+b+ti+n≤26.0%;

87、21.5%≤ni+co+mo≤47.5%,优选25.0%≤ni+co+mo≤40.0%;

88、痕量≤al≤4.0%,优选al≤2.0%;

89、痕量≤ti≤0.1%;

90、痕量≤n≤0.010%;

91、痕量≤si≤4.0%,优选≤2.0%;

92、痕量≤mn≤13.0%,优选痕量≤mn≤4.0%;

93、痕量≤c≤0.03%;

94、痕量≤s≤0.0020%,优选痕量≤s≤0.0010%;

95、痕量≤p≤0.005%;

96、痕量≤b≤0.01%;

97、痕量≤h≤0.0005%;

98、痕量≤o≤0.03%;

99、痕量≤cr≤5.0%,优选0.01%≤cr≤5.0%;更优0.1%≤cr≤5.0%;

100、痕量≤cu≤4%;

101、痕量≤w≤6.0%;

102、痕量≤zr≤4.0%;

103、痕量≤ca≤0.1%;

104、痕量≤mg≤0.8%;

105、痕量≤nb≤4.0%;更优nb≤2.0%;

106、痕量≤v≤4.0%;

107、痕量≤ta≤4.0%;

108、痕量≤y≤4.0%;

109、优选痕量≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤14.0%,更优痕量≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤8.0%;进一步更优0.14%≤al+si+cu+nb+mn+v+ta+cr+w+c+b+y+zr+ti+n≤8.0%;

110、优选al+cr≥0.1%,更优≥0.17%;

111、其余为铁和由制造所带来的杂质;

112、并且特征在于,对800mm2抛光表面进行图像分析观察到的夹杂物群体不含等效直径大于10μm的非金属夹杂物,优选不含等效直径大于8μm的非金属夹杂物。

113、其在冷轧之后可能已经经受了至少一次热处理。

114、所述热轧或冷轧且可选经热处理的板材或带材可具有2030mpa或更高的拉伸强度,2000mpa或更高的补偿屈服强度,以及1%或更高的均匀延伸率。另一方面,两相钢种可能需要调节热处理并且在一定程度的热循环后可能呈现出较低的机械性质;然而,这些钢种在使用中(通过应变硬化和相变)与增强的渗氮结合,于动态应力下保持改善的性能。

115、本发明的又一主题是一种钢产品,其特征在于,所述钢产品来自于前述类型的可选经成型的热轧或冷轧的板材或带材,并且特征在于,所述钢产品已经经过用于改善耐受动态应力(会引起表面开裂)的表面处理。

116、所述表面处理可选自渗碳、气体渗氮、离子渗氮、碳氮共渗、喷丸处理。

117、本发明的又一主题是一种涡轮轴或热加工的传动部件,其特征在于,所述轴或所述部件包括由前述类型的热加工产品制成的至少一个元件。

118、本发明的又一主题是一种传动带,其特征在于,所述传动带包括至少一个由前述类型冷轧板材或带材制成的元件,或者至少一个由所述板材或带材的产品制成的元件。

119、其可为用于机动车辆的cvt型的传动带。

120、本发明的又一主题是经受了前述类型的热加工和可选的热处理的钢产品,或者是可选经前述类型的热处理的冷轧板材或带材,其特征在于,所述产品的晶粒尺寸或者所述板材或带材的晶粒尺寸为5astm或更细,优选astm 10或更细。

121、正如将会理解的是,为了得到与已知的现有技术相比的针对性节省,本发明与先前的推荐相比,降低了一些元素,诸如co、甚至mo的强制性或优选的最大含量,并且通过强制的在限定含量内的cu、nb、mn、si、al、ta、v、w类硬化元素的存在和通常未系统使用的其它元素来补充该降低。这些钢种能够主要获得马氏体结构,其为典型的马氏体时效钢,或者获得混合的奥氏体-铁素体结构。本发明是材料成本和机械性能之间的折衷,能够获得这样的效果归因于钢的组成、所施加的热机械处理或热处理的机械性能,以及非金属夹杂物的受控群体(主要是氧化物、硫化物、氮化物)其符合特定的数量、分布、大小分布和组成的标准。

122、通过组合不同生产过程和操作员控制条件,在小心制备液体金属后得到所述群体。具体地,建议是,使用新的或者基本未劣化的耐火衬里用作容器,诸如熔炉和液态金属处理钢包,并且为了防止再氧化和再氮化的目的,当金属暴露至空气或者会暴露至空气时,通过使用真空处理和保护性中性气体(氩气)避免液态金属与大气之间的接触。必须控制生产容器中进行的液态金属的搅动(利用电磁方式或尤其是注入中性气体),从而加速夹杂物的析出,但并不捕获特别是由于耐火衬里的腐蚀而导致的氧化杂质或其它杂质,或者捕获从在液态金属之上的熔渣掉落的杂质。这些预防措施本身对于本领域技术人员是已知的,但是重要的是,在本发明中应当应用已知的现有技术中最好的那些,以避免在最终产品中氧化物、氮化物或硫化物夹杂物超过诸如本发明中所确定的可接受的阈值。

123、本发明的钢,尤其是它们具有高cr或mn含量时,或者更特别地具有高cr和mn含量时,证实了其特别适用于后续得到具有机械性能(低塑性变形能力)的渗氮层,从而赋予了特别是当这些钢优选用于生产cvt传动带的元件时的重要优点。从该角度来看,cu和nb也是有利的。

- 还没有人留言评论。精彩留言会获得点赞!