一种高烧结活性银粉的制备方法及应用与流程

1.本技术涉及金属粉体制备技术领域,尤其是涉及一种高烧结活性银粉的制备方法及应用。

背景技术:

2.目前晶硅太阳能电池普遍采用高速丝网印刷技术和高温短时烧结工艺制备,通过印刷在硅片正面和背面的银栅线收集和导出电子。技术的发展促使晶硅太阳能电池的效率不断突破,而正面银浆的质量决定其光电转换效率,这对晶硅太阳能电池正面银浆的烧结要求越来越高。开路电压是影响光电转换效率的重要参数,银粉作为正面银浆的主体,其烧结活性的高低直接决定开路电压的高低。因此,开发具有高烧结活性的银粉是目前银粉领域的主流技术发展方向之一。

3.通常来说,银粉的烧结活性与银粉的平均粒径和组成银粉的晶粒尺寸有关,银粉的平均粒径越小,晶粒越小,银粉的烧结活性越高。现有工业生产中银粉的制备方法大都采用液相还原法,为了减小银粉粒径和防止颗粒团聚,在反应过程中往往加入大量的分散剂,这必然会影响银粉颗粒的成核生长过程,导致组成银粉颗粒的晶粒尺寸粗大,然而,不加分散剂又会造成银粉颗粒的团聚、整体分散性差、平均粒径大等问题,最终形成的银粉颗粒活性低。

4.因此,制备一款平均粒径和晶粒尺寸同时满足高烧结活性银粉对晶硅太阳能电池的发展具有重要意义。

技术实现要素:

5.为了制备一款平均粒径和晶粒尺寸同时满足高烧结活性银粉,本技术提供一种高烧结活性银粉的制备方法及应用。

6.第一方面,本技术提供一种高烧结活性银粉的制备方法,采用如下的技术方案:一种高烧结活性银粉的制备方法,包括以下步骤:s1,纳米银溶液:还原剂溶液中加入稳定剂,搅拌均匀后加入硝酸银溶液,搅拌反应后静置熟化后得到纳米银溶液;s2,反应液的配制:称取硝酸银和去离子水,搅拌至完全溶解,得到溶液a;称取还原剂和去离子水,搅拌至完全溶解,加入酸液调节ph值为1-2后,加入所述纳米银溶液,搅拌均匀,得到溶液b;称取分散剂和去离子水,搅拌至完全溶解,得到溶液c;将溶液a、溶液b和溶液c控制在相同的温度;s3:高烧结性银粉:在搅拌条件下,将溶液a以1-60s的加料时长快速加入溶液b中,加完后间隔1-30s,再加入溶液c得到反应液;将所述反应液中加入碱液,调节ph为5-8,加入改性剂,进行表面处理并熟化得到产物;将所述产物用去离子水清洗,分离烘干,即可得到高烧结活性银粉。

7.通过采用上述技术方案,本技术所采用的制备方法在银粉反应过程中不添加分散

剂,加料时间短,反应速度快,瞬间生成的细小晶粒不受分散剂干扰而长大,直接组合成银粉颗粒,再通过反应后补加分散剂的工艺避免银粉颗粒的团聚,整体分散性好,制备得到高烧结活性银粉,所述银粉平均粒径在1.4-2.0μm之间,晶粒尺寸在55-112nm之间,平均粒径小,晶粒尺寸小,活性高,制备正面银浆烧结后开路电压高,光电转换效率高,在晶硅太阳能电池正面银浆等电子浆料领域具有广阔的应用前景。

8.优选的,所述s1中,所述硝酸银溶液浓度为0.01-1mmol/l;所述稳定剂与硝酸银质量比为(0.5-50):1.7;所述还原剂与硝酸银摩尔比为(0.1-5):1;所述熟化时长为5-30min。

9.优选的,所述s1中,所述还原剂为葡萄糖、抗坏血酸、水合肼、硼氢化钠、羟胺、甲醛中的一种或多种,进一步优选为甲醛;所述稳定剂为己二酸、对苯二甲酸、柠檬酸、苹果酸、马来酸、柠檬酸钠、十二烷基硫酸钠中的一种或多种,进一步优选为己二酸和十二烷基硫酸钠的混合物。

10.通过采用上述技术方案,甲醛作为还原剂,还原银离子,由于甲醛还原法还原速率很快,且生成的纳米颗粒分散均匀,因此在制备粒径小且分散相对均匀的纳米银时选用甲醛的效果较优;稳定剂可控制反应的过程,降低银离子的表面活性,控制生成的银微粒的纳米数量级,己二酸和十二烷基硫酸钠两者具有协同作用,混合使用时会得到粒径小、分散均匀的纳米银溶液。

11.优选的,所述s2中,所述溶液a的浓度为0.1-5 mol/l;所述溶液b中还原剂与溶液a中硝酸银摩尔比为(0.1-5):1;所述溶液b中的纳米银溶液与溶液a中硝酸银质量比为(0.001-1):1;所述溶液c中分散剂与溶液a中硝酸银质量比为(0.001-1):1。

12.进一步优选的,所述s2中,所述溶液a的浓度为0.5-3 mol/l;所述溶液b中还原剂与溶液a中硝酸银摩尔比为(0.2-2):1;所述溶液b中的纳米银溶液与溶液a中硝酸银质量比为(0.005-0.5):1;所述溶液c中分散剂与溶液a中硝酸银质量比为(0.005-0.5):1。

13.通过采用上述技术方案,优化还原剂与硝酸银的摩尔比,进一步控制化学反应的速率,从而控制所得银粉的粒度、形貌及分散状况,同时使银粉的产率也得到控制;当分散剂较少时,银颗粒形状各异,分散性差,颗粒间界面模糊,当分散剂过多时,会增加反应液的粘度,容易形成银胶,不利于反应后银产品的纯化,同时分散剂用量过多也大大降低了所制银粉的纯度,因而通过控制分散剂与硝酸银的质量比,使得得到的银粉分散性好,纯度高。

14.优选的,所述s2中,所述还原剂为葡萄糖、抗坏血酸、三乙醇胺、水合肼、甲醛中的一种或多种,进一步优选为抗坏血酸;所述酸液为浓硫酸、浓硝酸、草酸、甲酸、乙酸中的一种或多种,进一步优选为浓硝酸;所述分散剂为聚乙烯醇、聚乙二醇、聚乙烯吡咯烷酮、明胶、阿拉伯胶、吐温中的一种或多种,进一步优选为聚乙烯吡咯烷酮。

15.通过采用上述技术方案,抗坏血酸作为还原剂具有五元环的结构,一方面银离子进攻抗坏血酸中的氧原子,从而发生氧化还原反应;另一方面抗坏血酸的烯醇式结构的羟基也可电离出氢离子,与银离子反应,最终抗坏血酸被氧化为脱氢抗坏血酸,银离子被还原为单质银。银离子与抗坏血酸接触发生反应后,还原出来的银吸附在脱氢抗坏血酸周围,可以在一定程度上减少银颗粒团聚的发生,具有分散作用,故选用抗坏血酸作为还原剂不仅具有还原性还具有很好的分散作用,使得制备的银粉具有很好的分散效果。

16.分散剂选用聚乙烯吡咯烷酮,在银晶核形成之后,聚乙烯吡咯烷酮分子将在晶核上形成包覆膜,包覆膜间良好的空间位阻,阻止了银晶核之间的相互接触,避免了银晶核之

间相互碰撞而发生粘连。

17.优选的,所述s2中,溶液a、溶液b和溶液c的温度控制在10-50℃。

18.通过采用上述技术方案,反应温度是化学反应、晶核形成及晶体生长的重要影响因素。反应温度不仅决定反应速率的大小,而且对生成晶核的形成与生长起着重要的作用,在适当的范围内反应温度升高,反应速率加快,制成的银粉的粒度有减小的趋势,因而通过控制反应温度,且溶液a、溶液b和溶液c的控制在同一温度,有利于后续反应的顺利进行,加快反应速率和制成的银粉的效果。

19.优选的,所述s3中,在搅拌条件下,将溶液a以1-20s的加料时长快速加入溶液b中,加完后间隔1-15s,再加入溶液c得到反应液。

20.通过采用上述技术方案,采用快速加入法加入还原剂,在充分搅拌下还原剂与硝酸银溶液充分混合,可以使反应在整个体系中均匀发生。反应初期,反应物浓度较高,瞬间生成大量银原子,形成较大的过饱和度,从而发生爆发成核后,反应物的浓度降低,可以使沉淀反应的各个过程能在整个体系的各个部位同步、均匀地进行。因此反应速率减缓,溶质浓度降低,进入不形核、只生长的过程,这样便实现了“爆发成核,缓慢生长”,再通过反应后补加分散剂,避免银粉发生团聚,使形核过程和生长过程分离,从而得到粒径均一、分散性较好的高烧结活性银粉。

21.优选的,所述s3中,所述碱液为氨水、氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠中的一种或多种,进一步优选为氨水;所述改性剂为油酸、油酸酰胺和硬脂酸的一种或多种。

22.通过采用上述技术方案,调节反应体系的ph值,使得制备的银粉呈高分散性。反应液ph值较低时,体系中h

+

较多,不利于反应向还原方向进行,降低了溶液中银的过饱和度和成核速率,在较低的过饱和度下,银晶核一旦形成,反应得到的银就在原有晶核上生长,有利于晶核长大,得到的银粉就粗且团聚严重。当ph值较高时,体系中oh-较多,不利于反应向氧化方向进行,成核速率加快,生成的大量小晶核由于不稳定,而发生严重团聚现象,分散性较差。因为氨水的碱性较弱,调解ph的时候不容易使ph变化较大,使溶液ph能够控制在想要的范围内,易控制。

23.改性剂对所制银粉进行表面处理,经过表面处理的银粉可增加其与载体的润湿性、亲和性,增加浆料的流平性、提高印刷性能,因此银粉表面改性对于获得性能优异的太阳能电池正面银浆是非常重要的。

24.油酸是一种不饱和脂肪酸,主链上含有一个不饱和双键和一个羧基,其hlb值小于4,是一种不溶于水的表面活性剂。油酸的不饱和双键能参与基体聚合,具有亲油特性,羧基则具有亲水特性;油酸还具有无毒、环保、价格低廉且容易得到的优点,通过油酸对银粉进行表面改性,增强银粒子的稳定性,减少银粒子之间的团聚;油酸酰胺在银粉表面可形成包覆层,降低了银粉的表面能,从而阻止了粒子间的团聚,促进了银粉在基体中的分散,改善了彼此间的相融性,增强了银粉与基体之间的粘结强度;硬脂酸包覆银粉表面,可改善银粒子之间的团聚效应,提高银离子的分散性。

25.第二方面,本技术提供一种高烧结活性银粉的应用,采用如下技术方案:晶硅太阳能电池正面银浆,采用上述高烧结活性银粉制备而成。

26.通过采用上述技术方案,本技术的高烧结活性银粉,平均粒径小,晶粒尺寸小,活性高,制备正面银浆烧结后开路电压高,光电转换效率高,在晶硅太阳能电池正面银浆领域

具有较好的应用前景。

27.综上所述,本技术包括以下至少一种有益技术效果:1.本技术高烧结或性银粉的制备方法,在反应过程中不添加分散剂,加料时间短,反应速度快,瞬间生成大量细小晶粒,不会受到分散剂的干扰而长大,直接组合成银粉颗粒,并且酸性条件延缓了反应进程,保证了细小晶粒组合过程的稳定性;同时通过反应后补加分散剂的方法,控制补加的时间,避免组合成的银粉颗粒出现团聚,提高了所制银粉的整体分散性;2.本技术中纳米银溶液的制备方法简单可行,不引入分散剂,使用自制的纳米银溶液,能够有效控制所制银粉的平均粒径;3.本技术制备方法简单,易于操作,在常温状态下即可实施,不需要复杂的后续处理,有利于连续化稳定生产,实用性强;4.本技术制备的高烧结活性银粉,该银粉平均粒径在1.4-2μm之间,平均粒径小,分散性好,晶粒尺寸在55-112nm之间,晶粒小,活性高,用于制备正面银浆烧结后开路电压高,光电转化效率高,在晶硅太阳能电池正面银浆领域具有广阔的应用前景。

附图说明

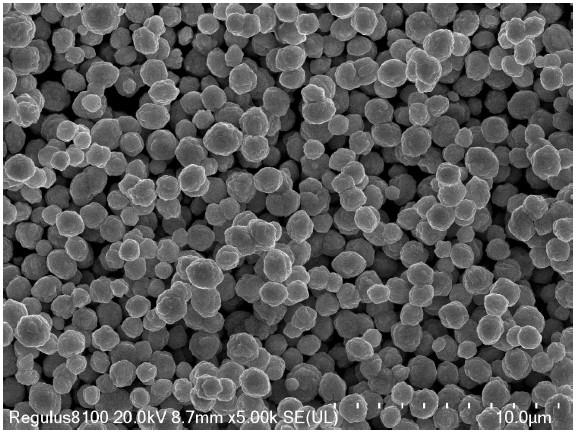

28.图1为本技术实施例1制备的高烧结活性银粉的sem图。

29.图2为本技术实施例8制备的高烧结活性银粉的sem图。

30.图3为本技术实施例9制备的高烧结活性银粉的sem图。

31.图4为本技术对比例1制备的银粉的sem图。

32.图5为本技术对比例2制备的银粉的sem图。

33.图6为本技术对比例3制备的银粉的sem图。

具体实施方式

34.以下通过实施例和附图对本技术作进一步详细说明。

35.实施例中所有原料均可通过市售获得。

36.实施例1本实施例中公开了一种高烧结活性银粉的制备方法,包括以下步骤:s1,在25℃下,向1l 0.05mmol/l的甲醛溶液中加入0.1g己二酸和0.4g十二烷基硫酸钠,搅拌均匀,然后加入1l 0.1mmol/l的硝酸银溶液,搅拌反应后静置熟化25min,得到纳米银溶液;s2,称取1020g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为0.5mol/l的溶液a;称取816g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为1.5,再加入51g上述纳米银溶液,搅拌均匀,得到溶液b;称取204g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,溶液b,溶液c控制在40℃;s3,在搅拌条件下,将上述溶液a在15s内快速加入上述溶液b中,加完后间隔15s,向其中加入上述溶液c得到反应液;向上述反应液中加入氨水,调节ph值为7,加入3g油酸酰胺和2g硬脂酸,进行表面处理,熟化25min得到产物;将上述产物用去离子水清洗,分离烘干,即可得到高烧结活性银粉。

37.本实施例还公开一种晶硅太阳能电池正面银浆,采用上述制备的高烧结活性银粉制备而成。

38.实施例2本实施例与实施例1基本相同,不同之处在于,s1中,在5℃下,向1l 0.001mmol/l的甲醛溶液中加入0.001g己二酸和0.004g十二烷基硫酸钠,搅拌均匀,然后加入1l 0.01mmol/l的硝酸银溶液,搅拌反应后静置熟化5min,得到纳米银溶液。

39.实施例3本实施例与实施例1基本相同,不同之处在于,s1中,在50℃下,向1l 5mmol/l的甲醛溶液中加入0.01g己二酸和0.04g十二烷基硫酸钠,搅拌均匀,然后加入1l 1mmol/l的硝酸银溶液,搅拌反应后静置熟化30min,得到纳米银溶液。

40.实施例4本实施例与实施例1基本相同,不同之处在于,s2中,称取204g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为0.1mol/l的溶液a;称取10.56g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为1,再加入204g上述纳米银溶液,搅拌均匀,得到溶液b;称取204g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,溶液b,溶液c控制在10℃。

41.实施例5本实施例与实施例1基本相同,不同之处在于,s2中,称取10200g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为5mol/l的溶液a;称取52800g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为2,再加入10.2g上述纳米银溶液,搅拌均匀,得到溶液b;称取10.2g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,溶液b,溶液c控制在50℃。

42.实施例6本实施例与实施例1基本相同,不同之处在于,s2中,称取6120g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为3mol/l的溶液a;称取1267.2g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为1.5,再加入30.6g上述纳米银溶液,搅拌均匀,得到溶液b;称取30.6g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,溶液b,溶液c控制在40℃。

43.实施例7本实施例与实施例1基本相同,不同之处在于,s2中,称取6120g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为3mol/l的溶液a;称取12672g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为1.5,再加入3060g上述纳米银溶液,搅拌均匀,得到溶液b;称取3060g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,溶液b,溶液c控制在40℃。

44.实施例8本实施例与实施例1基本相同,不同之处在于,s2,称取1020g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为0.5mol/l的溶液a;称取816g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为1.5,再加入61.2g上述纳米银溶液,搅拌均匀,得到溶液b;称取204g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,

溶液b,溶液c控制在40℃。

45.实施例9本实施例与实施例1基本相同,不同之处在于,s2,称取1020g硝酸银和12l去离子水,搅拌至完全溶解,得到浓度为0.5mol/l的溶液a;称取816g抗坏血酸和12l去离子水,搅拌至完全溶解,加入浓硝酸,调节ph值为1.5,再加入81.6g上述纳米银溶液,搅拌均匀,得到溶液b;称取204g聚乙烯吡咯烷酮k30和4l去离子水,搅拌至完全溶解,得到溶液c;将溶液a,溶液b,溶液c控制在40℃。

46.实施例10本实施例与实施例1基本相同,不同之处在于,s3中,在搅拌条件下,将上述溶液a在1s内快速加入上述溶液b中,加完后间隔1s,向其中加入上述溶液c得到反应液。

47.实施例11本实施例与实施例1基本相同,不同之处在于,s3中,在搅拌条件下,将上述溶液a在20s内快速加入上述溶液b中,加完后间隔15s,向其中加入上述溶液c得到反应液。

48.实施例12本实施例与实施例1基本相同,不同之处在于,s3中,在搅拌条件下,将上述溶液a在60s内快速加入上述溶液b中,加完后间隔30s,向其中加入上述溶液c得到反应液。

49.对比例对比例1本对比例与实施例9不同之处在于,省略s1,并在s2中不加入纳米银溶液,其余步骤与实施例9相同。

50.对比例2本对比例与实施例9不同之处在于,s2中,先将溶液c直接加入溶液b中形成混合液,再将溶液a加入混合液中进行反应,其余步骤与实施例9相同。

51.对比例3本对比例与实施例9不同之处在于,s3中,在搅拌条件下,将上述溶液a在15s内快速加入上述溶液b中,加完后间隔45s,向其中加入上述溶液c得到反应液,其余步骤与实施例9相同。

52.性能检测1、粒度检测利用malvern 2000粒径分析仪对各实施例和对比例中的银粉进行检测,测出银粉的平均粒径。

53.2、晶粒尺寸利用smart lab x射线衍射仪对各实施例和对比例中的银粉进行检测,测出银粉的晶粒尺寸。

54.表1实施例1-12及对比例1-3性能检测数据表

参照表1并结合图1-6,图1-6通过jeol jsm-7800扫描电镜测得,通过对比实施例1-12和对比例1-3,本技术实施例制备的高烧结活性银粉分散性好,平均粒径小,晶粒尺寸小;对比例1制备过程中未加入纳米银溶液,不能有效控制银粉的平均粒径,银粉的成核生长过程变得无序,平均粒径大,晶粒尺寸大;对比例2在反应过程中加入分散剂,阻碍了晶粒的组合过程,造成粗大晶粒的生成,晶粒尺寸大;对比例3反应后补加分散剂的间隔时间过长,造成一部分银粉颗粒的团聚,整体分散性较差,平均粒径大。

55.将上述实施例1、8和9和对比例1-3制得的银粉以及市售1.8μm(购自上海科拉曼试剂有限公司)的银粉制备晶硅太阳能电池正面银浆,将重量百分比92%银粉、6%有机载体和2%玻璃粉混合均匀,经三辊机研磨制得7种晶硅太阳能电池正面银浆,采用丝网印刷工艺印刷在单晶硅电池片上,经高温短时烧结工艺制得7种晶硅太阳能电池片样品,采用太阳能电池i-v测试系统测试和计算7种电池片样品的开路电压和光电转换效率,测试结果如表2所示。

56.表2实施例1、8、9、对比例1-3以及市售银粉制成的电池片性能检测数据表

参照表2,可以看出,本技术实施例中高烧结活性银粉制得的晶硅太阳能电池正面银浆,经电池片系统测试,开路电压和光电转换效率明显高于对比例1-3银粉和市售1.8μm银粉制得的晶硅太阳能电池正面银浆,这表明银粉的平均粒径和晶粒尺寸越小,活性越高,越容易烧结形成致密化结构,因此开路电压高,光电转换效率高;对比例1-3银粉平均粒径大,晶粒尺寸大,分散性较差,活性低,烧结致密化程度较低,所以开路电压低,光电转换效率低。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

58.参照表1并结合图1-6,通过对比实施例1-12和对比例1-3,本技术实施例制备的高烧结活性银粉分散性好,平均粒径小,晶粒尺寸小;对比例1制备过程中未加入纳米银溶液,不能有效控制银粉的平均粒径,银粉的成核生长过程变得无序,平均粒径大,晶粒尺寸大;对比例2在反应过程中加入分散剂,阻碍了晶粒的组合过程,造成粗大晶粒的生成,晶粒尺寸大;对比例3反应后补加分散剂的间隔时间过长,造成一部分银粉颗粒的团聚,整体分散性较差,平均粒径大。

59.将上述实施例1、8和9和对比例1-3制得的银粉以及市售1.8μm(购自上海科拉曼试剂有限公司)的银粉制备晶硅太阳能电池正面银浆,将重量百分比92%银粉、6%有机载体和2%玻璃粉混合均匀,经三辊机研磨制得7种晶硅太阳能电池正面银浆,采用丝网印刷工艺印刷在单晶硅电池片上,经高温短时烧结工艺制得7种晶硅太阳能电池片样品,采用太阳能电池i-v测试系统测试和计算7种电池片样品的开路电压和光电转换效率,测试结果如表2所示。

60.表2实施例1、8、9、对比例1-3以及市售银粉制成的电池片性能检测数据表

参照表2,可以看出,本技术实施例中高烧结活性银粉制得的晶硅太阳能电池正面银浆,经电池片系统测试,开路电压和光电转换效率明显高于对比例1-3银粉和市售1.8μm银粉制得的晶硅太阳能电池正面银浆,这表明银粉的平均粒径和晶粒尺寸越小,活性越高,越容易烧结形成致密化结构,因此开路电压高,光电转换效率高;对比例1-3银粉平均粒径大,晶粒尺寸大,分散性较差,活性低,烧结致密化程度较低,所以开路电压低,光电转换效率低。

61.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1