一种复合陶瓷及其制备方法和应用与流程

本发明涉及金属陶瓷复合材料制造领域,具体涉及一种复合陶瓷及其制备方法和应用。

背景技术:

1、碳氮化钛因其较碳化钛具有更高的红硬性,更好的抗氧化性和更强的耐磨性,被用于制造切削工具、耐磨零件的烧结体。并且因其优异的表面加工质量,常被应用于半精加工和精加工中。因此,在刀具材料制备中,碳氮化钛相比于碳化钛更具有潜力。现有用于刀具材料的碳氮化钛基和碳化钛金属陶瓷通常通过添加wc、nbc、tac、mo2c等第ⅳ、ⅴ、ⅵ副族元素的碳化物以及钴、镍等金属相来改善润湿性,其断裂韧性有所提高,但是由于金属粘接相的存在会降低其硬度,红硬性、抗氧化性以及耐磨性,使其难以适用于高速及高精加工需要。

2、tib2-tic复合陶瓷具有优秀红硬性,抗氧化性,耐磨性以及热稳定性。在现有工艺中有直接使用tib2与tic原料粉直接进行机械混合,然后再烧结成型的,这样虽然工艺较为简单,材料尺寸稳定性较好,但烧结温度较高,晶粒尺寸大,力学性能较差;还有采用颗粒细小的tio2,b粉或b4c粉,c粉在机械混合后原位烧结成型,虽然这种工艺方法能获得晶粒较细,致密度较高的基体,但是由于原位反应过于剧烈,反应程度很难控制,导致成型后尺寸稳定性不佳很难保证其在高精度耐磨零件及切削刀具上的应用。因此,在保证其尺寸稳定性的前提下有效提升材料综合力学性能和降低工艺成本成为本领域技术人员亟待解决的技术难题。

技术实现思路

1、为解决上述技术问题,本发明提供一种复合陶瓷及其制备方法和应用。通过在原料中引入cr3c2和/或vc烧结助剂,在降低基体最高烧结温度的同时起到抑制晶粒长大的作用;同时以直接添加的方式引入ti(c,n)可提高其红硬性,抗氧化性和耐磨性,从而获得尺寸稳定性好及综合力学性能优秀的复合陶瓷基体,进而提高材料使用寿命。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种复合陶瓷,包括第一陶瓷相、第二陶瓷相以及烧结助剂;

4、其中第一陶瓷相为ti(c,n)/ti(c,n)+tic;第二陶瓷相为tib2;烧结助剂为cr3c2和/或vc。

5、进一步的,按照质量分数计,原料包括:tib2 5%~45%,ti(c,n)+tic40%~80%,cr3c2和/或vc 1%~15%。

6、进一步的,ti(c,n)+tic中ti(c,n)占10%~80%,其余为tic。

7、一种所述复合陶瓷的制备方法,取粉体原料混匀后湿磨、干燥,压制成坯体,然后进行高温烧结得到所述复合陶瓷。

8、进一步的,粉体原料粉体粒径为0.5~2μm,其氧元素含量以质量分数计,小于或等于0.5%。

9、进一步的,所述湿磨具体包括:采用水或乙醇为湿磨溶剂,溶剂与粉体原料的质量比=2:1~3:1,硬质合金球或钢球为球磨介质,球磨介质与原料的质量比=5:1~7:1,球磨时间20h~100h,球磨浆料的温度为5℃~25℃;干燥选自喷雾干燥、烘箱干燥。

10、进一步的,所述压制可以选择陶瓷制备过程中的任意方式,优选的为单向模压、双向模压或等静压中的一种,压制压力为150~300mpa。

11、进一步的,所述高温烧结条件包括:真空烧结,氩气或氮气气氛烧结,氩气或氮气气压烧结,热压烧结或热等静压烧结。

12、本发明使用真空烧结,氩气及氮气气氛烧结,氩气及氮气气压烧结,热压烧结和热等静压烧结的烧结方式,通过在原料中引入cr3c2和/或vc烧结助剂,在降低基体最高烧结温度的同时起到抑制晶粒长大的作用;同时以直接添加的方式引入碳氮化钛可提高其红硬性,抗氧化性和耐磨性,从而获得尺寸稳定性好及综合力学性能优秀的复合陶瓷基体,进而提高材料使用寿命。

13、进一步的,高温烧结具体烧结工艺分别为:

14、真空烧结:在低于100pa的真空中升温至650℃~750℃保温0.5h~2h,然后继续升温至1000℃~1100℃保温0.5h~2h,最后再升温至1300℃~1900℃保温0.5h~2h,烧结完成随炉冷却至室温;

15、氩气或氮气气氛烧结:在0.6kpa~5kpa氩气或氮气气氛中升温至750℃~800℃保温0.5h~2h;然后继续升温至1100℃~1250℃保温0.5h~2h,最后再升温1400℃~2000℃保温0.5h~2h,烧结完成随炉冷却至室温;

16、氩气或氮气气压烧结:在1mpa~10mpa氩气或氮气气氛中升温800℃~850℃保温0.5h~2h;然后继续升温至1250℃~1350℃保温0.5h~2h,最后再升温1500℃~2000℃保温0.5h~2h,烧结完成随炉冷却至室温;

17、热压烧结:在0.3kpa~2kpa氩气气氛保护下,热压温度为1500℃~2000℃,压力为10mpa~45mpa,保压时间为10min-60min;

18、热等静压烧结:在低于100pa的真空中升温至650℃~750℃保温0.5h~2h,然后继续升温至1000℃~1100℃保温0.5h~2h,最后通入100mpa~220mpa氮气或氩气升温至1500℃~1800℃保温20min-80min,烧结完成随炉冷却至室温。

19、所述复合陶瓷在切削工具、耐磨零件的烧结体中的应用。

20、本发明的技术原理:

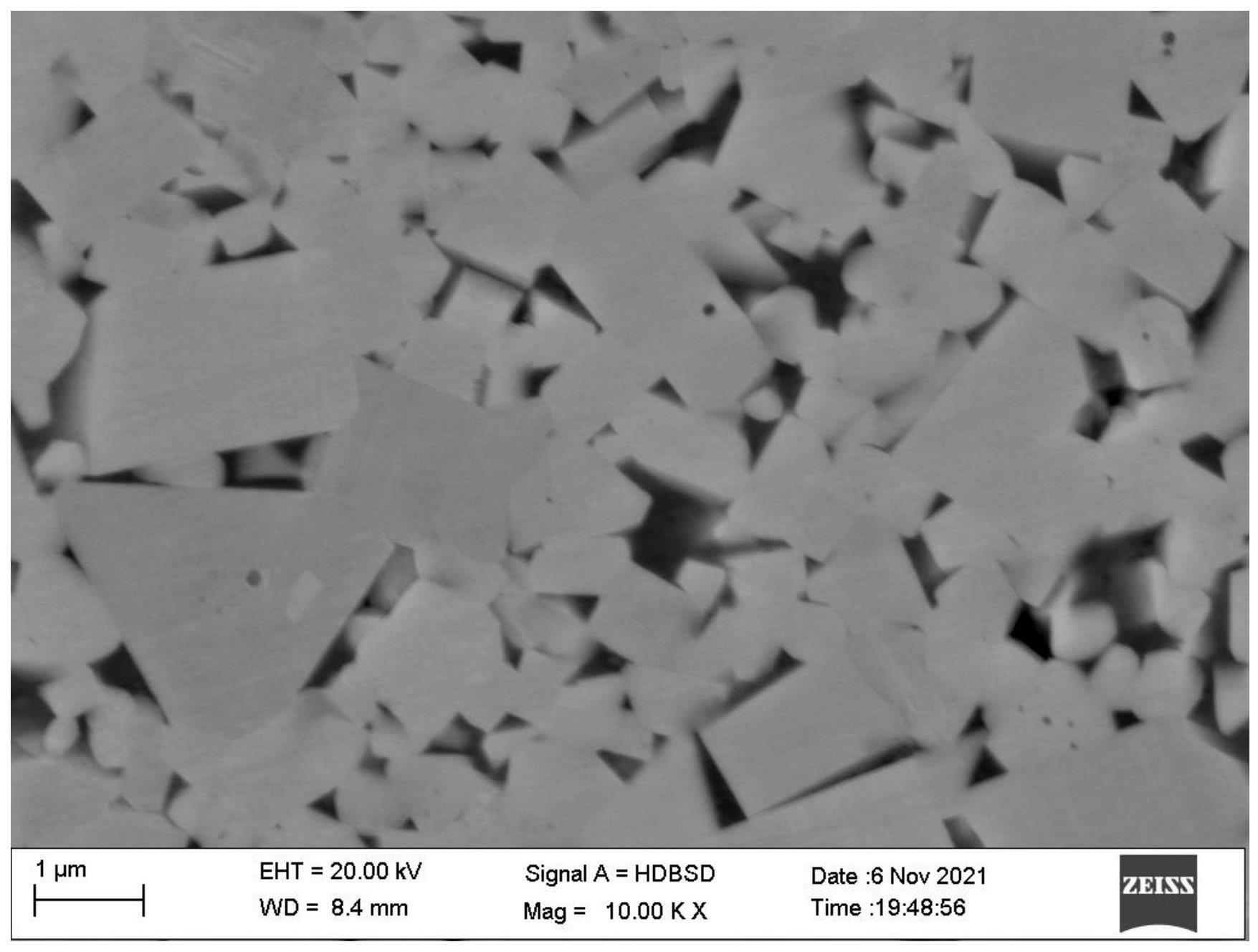

21、在tib2-tic复合陶瓷中添加cr3c2和/或vc作为烧结助剂,其在烧结过程中可以弥散分布在陶瓷晶界处,抑制烧结过程中的晶粒长大,从而达到细晶的效果。并且cr3c2,vc熔点较低,添加后可以起到降低体系最高烧结温度的效果,从而提升基体致密度。通过添加ti(c,n)部分或全部取代tic,由于ti(c,n)在红硬性,抗氧化性和耐磨性全面优于tic,其添加形成的tib2-tic+ti(c,n)/ti(c,n)陶瓷体系将拥有更加优异的综合力学性。

22、直接采用原位合成法,一方面其烧结成相后的目标产物如tib2,tic的含量误差较大,另一方面由于原位反应过于剧烈,反应程度很难控制,导致成型后尺寸稳定性不佳。而在本发明的技术方案中,为实现上述技术目的,本发明选用tib2,tic,ti(c,n),cr3c2和/或vc成品原料,将原材料粉体与烧结助剂同时球磨,烧结助剂会均匀分布在球磨溶剂中,在后续的干燥过程中,随着球磨溶剂的蒸发,烧结助剂会包覆在原料粉体表面。烧结助剂的添加量低于本发明限定含量时,无法完全包覆粉体表面,无法达到细化晶粒的效果;高于本发明限定含量时,在烧结后形成夹杂相,恶化陶瓷力学性能。在烧结过程中,通过烧结助剂弥散分布在陶瓷晶粒表面,以及其对最高烧结温度的降低,以及ti(c,n)的添加,从而实现致密度高,尺寸稳定性好,晶粒细的陶瓷基体,大幅提升其综合力学性能,进而提高刀具使用寿命。

23、本发明公开了以下技术效果:

24、本发明提出一种添加烧结助剂直接合成tib2-tic/ti(c,n)/ti(c,n)+tic复合陶瓷的工艺方法,在保证其基体致密度和尺寸稳定的前提下,提升红硬性,抗氧化性和耐磨性。使其在机加工领域有更大潜力,同时其作为高精度结构件的应用前景也预期得到拓展。

- 还没有人留言评论。精彩留言会获得点赞!